八面体金刚石单晶的制备与性能

2021-01-12张存升邵增明苏彦宾

张存升, 邵增明, 苏彦宾

(1. 河南省力量钻石股份有限公司, 河南 商丘476200)(2. 河南新源超硬材料有限公司, 河南 商丘476200)

人造金刚石具有硬度高、耐磨性好、导热性能优异、化学稳定性强、热膨胀系数低等特点,已被广泛应用于磨削、修整及钻探等工具、光学窗口材料、电极材料、生物传感器、量子信息计算与处理、航空、航天、国防等领域[1]。人造金刚石作为修整和磨削工具制作的主要材料之一,其锋利度和耐磨性决定了制成工具的应用性能。普通金刚石因晶型一致性差,尖角不凸出,且棱角强度较低,所制成的修整和磨削工具的锋利度和耐磨性较差。八面体金刚石作为一种新型的超硬材料产品,具有较好的晶型一致性和较高的晶面强度[2],具有锋利度高、耐磨性好等特点,能够显著提高相关产品性能,适于高精、高效修整和磨削领域的应用。这类金刚石具有广阔的发展空间和应用前景,市场潜力巨大。但是,目前这种八面体金刚石的制取只能采用大幅提高合成温度的方法,且制取的八面体金刚石表面烧蚀严重,产率低(一般在总产量5%以下),成本较高,难以满足工业生产的实际应用。

为了解决上述问题,本研究通过优化触媒配方[3],添加新型催化剂,设计新型合成工艺,促进了金刚石{111}晶面的形成[4],制备出了具有完整{111}晶面的八面体金刚石单晶。

1 试验条件与过程

1.1 试验设备及原材料

采用的高温高压合成设备为6×42MN六面顶压机。采用的主要原材料有:触媒粉NixFey,200目(基本粒径尺寸为74 μm)的镍基触媒;石墨粉为天然鳞片状石墨,纯度99.99%,灰分质量分数在0.3%以下,粒度为300目(基本粒径尺寸为46 μm);母粉,为碳化物、Co、叠氮化钠及稀土元素的一种或几种组合添加剂[5],纯度均为99.99%以上,粒度为300目(基本粒径尺寸为46 μm);微量催化添加剂,为Al、La、B4C 的一种或几种,且其纯度均在99.99%以上。

1.2 合成柱的制备

将高纯鳞片状石墨粉与Ni基触媒粉按质量比1∶1配混,再加入母粉(母粉添加量为石墨质量的0.3%~0.8%)、催化添加剂(添加量为触媒质量的0.01%~0.30%)在三维混料机上混合10 h。然后再经等静压造粒,压制成一定尺寸的合成柱。合成柱装入真空还原炉,采用阶梯式还原工艺进行还原,还原温度范围为1 150~1 200 ℃,还原时间不低于6 h,还原后的合成柱真空封装备用。

1.3 合成块的设计及组装

根据八面体金刚石生长特性要求,设计了具有较好传压和保温性能的新型叶蜡石复合块[6-7]和高保温导电堵头构成的新型合成腔体,以进一步减少热量散失,改善合成腔体温度均匀性,从而确保八面体金刚石的优质生长。

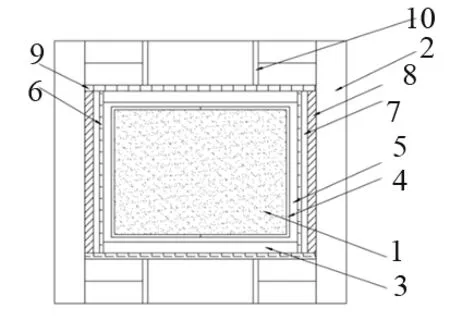

合成块组装附件在使用前均进行高温烘烤处理,其组装结构如图1所示。

图1 八面体金刚石合成块组装示意图

图1中:1为石墨柱;2为复合叶蜡石块;3为保温片;4为铁杯;5为绝缘杯;6为加热管;7为保温管;8为白云石管;9为加热片;10为导电堵头。

1.4 高温高压合成工艺

图2为V型金刚石晶型生长特性图,其中a为六面体区,b为六-八面体区,c为八面体区。从图2中可以看出:普通六-八面体金刚石控制区域主要集中在靠近中间的b区域,而八面体金刚石控制区域c则在金刚石晶型生长区的右侧位置[8],且合成范围较窄。如何使八面体金刚石生长保持在这一区域是实现八面体金刚石有效合成的关键。

图2 金刚石晶型生长特性区域图

本研究通过合金配方设计,同时添加微量元素调整溶媒温度及触媒合金的活化能,以促进金刚石{111}面的生长,形成八面体晶型。图3为八面体金刚石合成工艺曲线示意图。

图3 八面体金刚石合成工艺曲线示意图

设计采用2次升压和1次降温以及后期功率平台合成工艺,以提高其合成粒度的集中度,同时还可以通过调节合金配方实现金刚石的粒度控制。本试验采用φ700 mm缸径压机,φ50 mm腔体,合成工艺总时间t为5 400 s,暂停压力p2(表显数)60 MPa,功率P(表显数)8.0 kW。本工艺曲线可分为预热阶段e,成核阶段f,生长阶段g等3个部分,从工艺曲线可以看出,在工艺前期预热阶段,温度和压力均保持一段时间,以保证石墨触媒的充分溶渗[9-10]。二次超压进入成核阶段,同步设定功降以促进金刚石的集中形核,提高粒度集中度。在生长过程中,为维持生长在图2中的c区域形成的V型八面体金刚石区域内,则需要给予充足的压力和温度以确保金刚石的优质生长和晶型转变;设定采用压力递增和功率保持的方式来保持八面体金刚石生长的稳定控制,同时有效弥补叶蜡石及其他附件因相变导致的保温和传压性能下降。实践证明:采用该工艺制备的八面体金刚石分布均匀,粒度集中,黄颜色且晶型完整一致,连聚晶较少。

2 试验结果与分析

2.1 形成机理分析

静压触媒法合成金刚石的过程是一个复杂多相系统的物理化学过程,其合成机理存在多种学说。其中具有代表性的有固相转变学说、溶剂学说以及溶剂-催化学说[11]。根据溶剂-催化学说中的薄膜催化机理可知,金属催化薄膜降低了金刚石和金属之间的界面能,同时也降低了石墨向金刚石转化的活化能[12]。和制备普通金刚石时使用的Fe基触媒相比,八面体金刚石采用Ni基触媒,母粉中增加Co、叠氮化钠及稀土元素等物质,并加入Al、La、B4C 等微量催化添加剂,以此改变溶媒温度及触媒合金的活化能,从而提高了{100}晶面的生长速率,有效保留了{111}晶面,制备出了八面体金刚石;并通过优化合成腔体及工艺设计控制八面体金刚石在晶型区内的稳定生长,生产出晶型完整一致、磁化率低、尖角强度高的八面体金刚石单晶。

2.2 晶体结构

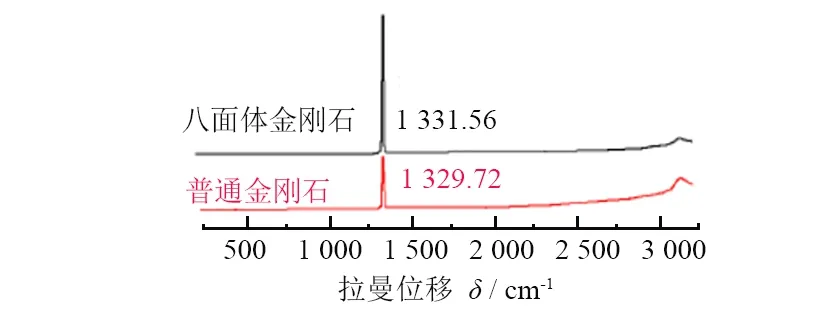

通过RenishawinVia激光共聚焦显微拉曼光谱仪对普通金刚石与八面体金刚石进行了拉曼检测,检测结果见图4。

图4 金刚石的拉曼光谱图

在拉曼光谱图中,无缺陷纯净的金刚石有特定的本征峰,本征峰位于1 332.5 cm-1处[13]。人造金刚石在合成过程中,由于使用触媒等必要的添加剂,使得合成出来的金刚石内部多少都会含有杂质并产生畸变,这时金刚石的本征峰位就会偏离1 332. 5 cm-1处[14]。从图4中可看出:普通金刚石与八面体金刚石一级特征峰均接近1 332.5 cm-1,晶体中碳原子的杂化类型均为sp3杂化[8]。八面体金刚石较普通金刚石更接近纯净金刚石的本征峰,证明八面体金刚石具有更高的纯净度。

2.3 晶体形貌分析

2.3.1 晶体形貌显微镜表征

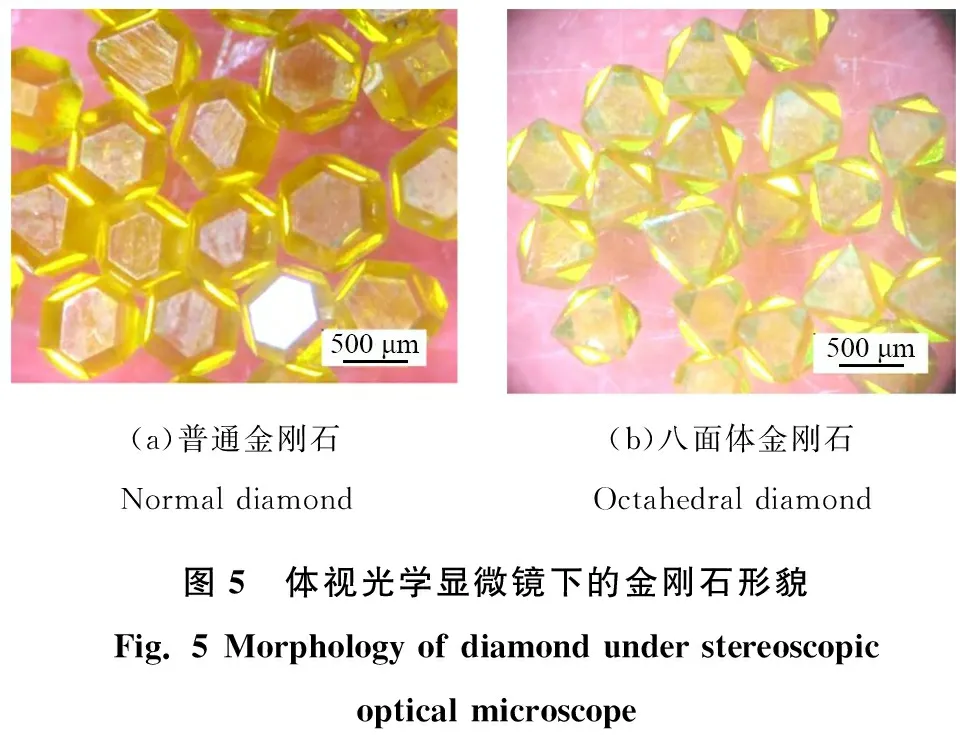

使用体视光学显微镜观察粒度代号为20/25的普通金刚石与八面体金刚石,其形貌图如图5所示。

通过对比发现,八面体金刚石具有明显的表面形貌特征,各晶面为完整的{111}晶面,金刚石表面光滑平整,棱角分明,晶型一致,颜色黄亮,纯净度高。

2.3.2 扫描电子显微镜表征

采用Phenom台式扫描电子显微镜对2种金刚石的表面形貌进行对比观测。结果如图6所示。

由于金刚石单晶体各向异性,根据金刚石面网密度,其硬度顺序为{111}>{110}>{100}[15]。从图6可以看出:普通金刚石为{110}面和{100}面构成的六-八面体晶型,而八面体金刚石则为{111}面构成的八面体晶型。普通金刚石单晶晶面略有不平,个别存在双棱和生长台阶,而八面体金刚石的各晶面光滑,棱角分明,各端尖角突出。这种八面体形貌的金刚石具有较高的强度和锋利性,在使用时定向排列,可大大提高修整和磨削工具的加工精度和寿命。

2.4 特性表征

目前国内尚无针对这种特定八面体晶型金刚石的相关检测标准,如采用常规测定方法难以准确表征其产品性能,根据客户实际使用性能要求,从八面体金刚石尖端特性、磁化率方面对其性能进行了表征。

2.4.1 八面体金刚石尖端特性

为进一步量化八面体金刚石单晶尖端特性,选取粒度代号为20/25八面体金刚石,利用Phenom台式扫描电子显微镜对其局部结构进行了细致表征[16],结果如图7所示。图7a为八面体金刚石单晶的扫描电镜照片;图7b为八面体金刚石单晶局部尖端长轴长度的扫描电镜测量照片。

图7b中20/25粒度(平均粒径800~900 μm)的尖端小平面长轴为15.8 μm,具有较好的尖端特性。

2.4.2 磁化率

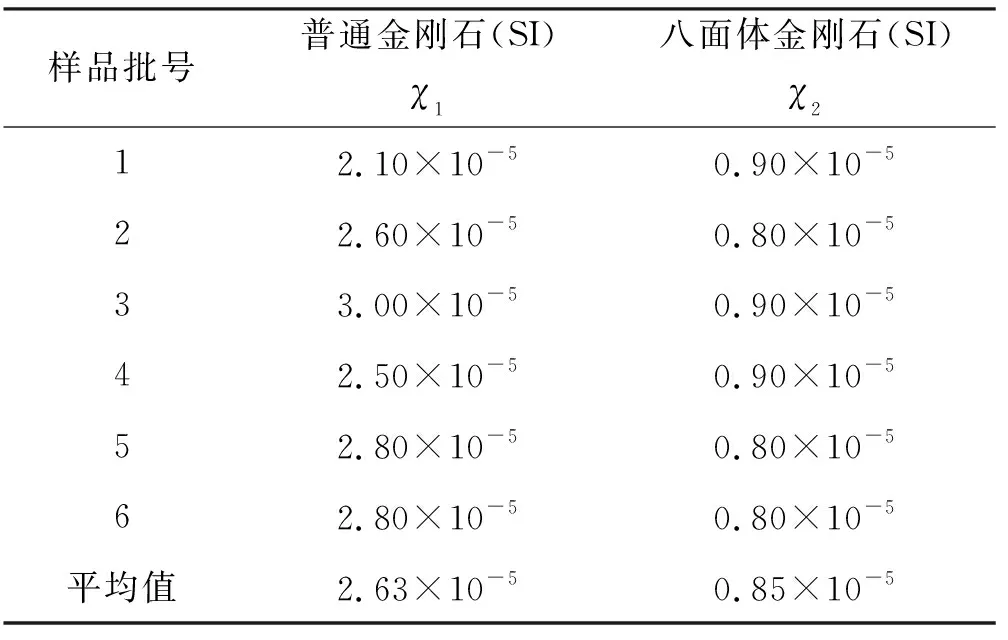

使用JCC-B型金刚石磁化率测定仪测定金刚石的磁化率,选用粒度代号为70/80的普通圆晶金刚石与八面体金刚石各6批,每批2 kg,并求出磁化率平均值,如表1所示。

从磁化率测定结果表1可以看出:八面体金刚石磁化率平均值降低1.78×10-5SI,降幅约68%,远低于普通圆晶金刚石的磁化率。金刚石的磁化率由其内部金属杂质引起,这类杂质越多,金刚石的磁性则越强。由此表明,八面体金刚石内部杂质远远少于普通圆晶金刚石的。

表1 2种金刚石磁化率对比

3 应用评价

选择市场上普通金刚石和合成的八面体金刚石制备成相同规格尺寸的金刚石修整笔,如图8a和图8b所示,将2种金刚石修整笔进行修整对比试验。所用金刚石单颗质量均为0.02 g。

以磨削20CrMnTi合金渗碳钢直齿圆柱齿轮的白刚玉砂轮为修整对象,在高精度磨齿机上进行修整试验,白刚玉砂轮参数为400 mm×100 mm×203 mm,磨削方式为精磨,要求粗糙度Ra在0.4 μm以下。试验中的修整效率指单次修整白刚玉砂轮所需的时间,寿命为单个金刚石笔修整白刚玉砂轮的数量。通过上述修整试验得到修整效率和修整数量数据,来对比金刚石修整笔的锋利度和耐磨度,数据如表2所示。

表2 2种金刚石修整工具的性能对比

由表2可以看出:八面体金刚石修整笔的修整效率和表面粗糙度均明显优于普通金刚石修整笔的,说明修整过程中八面体金刚石具有更高的锋利度;对比使用寿命发现八面体金刚石修整笔是普通金刚石修整笔的3.5倍左右,说明八面体金刚石具有较高的耐磨度。

4 结论

(1)通过优化触媒配方,添加新型催化剂,设计合成工艺,改进保温腔体,开发出了具有特定{111}面的八面体金刚石单晶,通过电子扫描电镜图像确定了其晶型为八面体形状,拉曼光谱显示该八面体为金刚石。

(2)制备出的八面体金刚石晶型完整一致,杂质少、棱角分明、尖角凸出;三维扫描测量表明八面体金刚石具有较好的尖端特性;和普通金刚石相比,其平均磁化率在1.00×10-5SI以下,降低了约68%。

(3)实际应用说明使用八面体金刚石同比普通金刚石制成的修整工具具有更好的锋利度和耐磨性。