动力涡轮工作叶片与导向叶片振动疲劳性能差异分析

2021-01-12薛志博杨金侠由宝财

薛志博,杨金侠,由宝财

(1.中国航发沈阳发动机研究所,沈阳110015;2.中国科学院金属研究所,沈阳110016)

0 引言

涡轮叶片是航空发动机及燃气轮机的关键部件,其性能直接影响发动机性能和可靠性[1]。发动机涡轮叶片在工作过程中除承载着转动产生的离心力、气动产生的弯矩和轴向力以及温度差产生的热应力外,还承载因强迫振动或自激振动引起的共振载荷[2-4],在工作中所产生的振动疲劳失效是叶片主要失效形式之一,因此,对涡轮叶片振动疲劳寿命进行研究对保证发动机正常稳定工作具有重要意义。

在国内外针对涡轮叶片振动疲劳性能开展了相关研究。叶能永等[5]通过模拟分析某型高温合金叶片在振动疲劳试验过程中的动力学应力响应,获得叶片在共振时应力幅值随时间改变的变化规律,分析了残余应力和粗糙度对叶片振动疲劳寿命和疲劳极限的影响;张东明等[6]采用电感应加热法加热和电磁振动台施加振动载荷等方式,提出了航空发动机涡轮叶片高温振动疲劳试验方法;Massimo 等[7]通过对涡轮叶片振动疲劳影响因素的研究,提出了可用于预测叶片疲劳寿命的有限元模型。

为研究某型航改燃气轮机动力涡轮叶片振动疲劳性能,评估叶片制造工艺,对动力涡轮工作叶片和导向叶片进行振动疲劳试验,采用升降法测试叶片疲劳极限,并开展了叶片冶金分析等试验研究工作,分析和探讨了冶金质量等对叶片疲劳性能的影响。

1 叶片振动疲劳试验

工作叶片和导向叶片材料均为K438 高温合金。K438 合金是镍基沉淀硬化型高温合金,其成分、性能与国外的IN738 合金相当[8]。该合金具有良好的组织稳定性、高温强度及抗腐蚀性,广泛用于舰船、工业地面及燃气轮机的长寿命涡轮叶片[9-12]。为进一步提高叶片抗腐蚀能力,工作叶片表面喷涂SKHC-9 涂层,导向叶片表面渗铝硅。

利用升降法测试叶片疲劳极限,具体试验方法为:采用专用工装对叶片一端施加顶紧力和夹持力,通过检测应变得到叶片最大应力点,并标定最大点应力与叶尖振幅的关系,最终通过检测叶尖振幅控制应力。试验结果显示,工作叶片疲劳极限约为250 MPa;导向叶片疲劳最低仅为90 MPa。动力涡轮工作叶片与导向叶片振动疲劳性能差异较大,导向叶片疲劳极限较低。

2 叶片检查与分析结果

2.1 表面状态检查

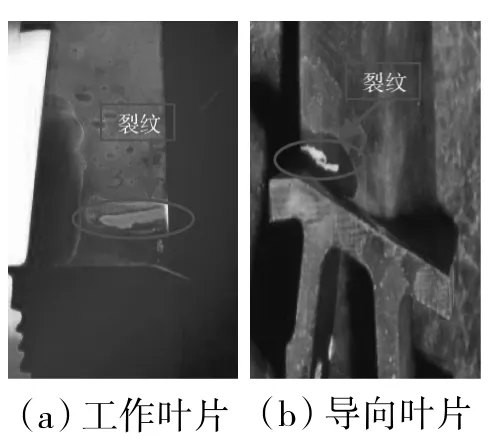

对叶片进行荧光检查,叶身部位除疲劳试验产生的裂纹外未发现超标缺陷,而裂纹多产生于进排气边且靠近“叶根”位置,如图1 所示。

图1 叶片裂纹荧光显示

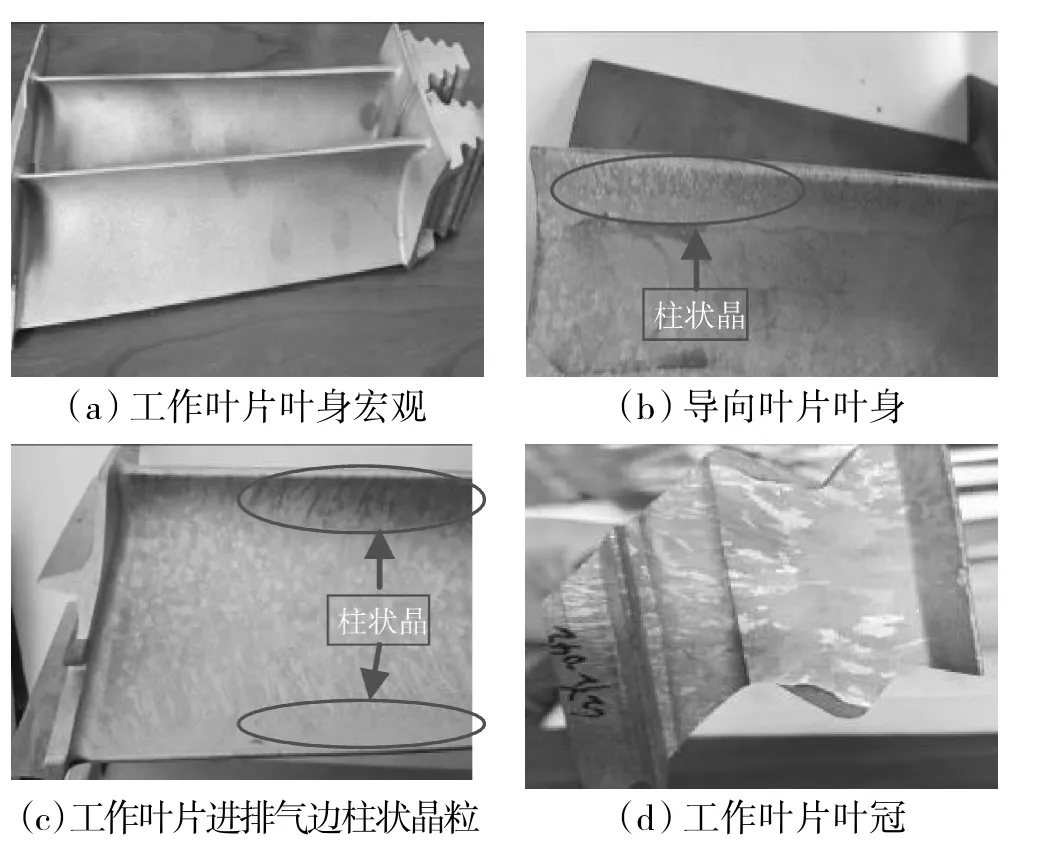

对叶片表面进行腐蚀,检查叶片晶粒度。工作叶片叶身经细晶处理,叶身表面晶粒细小均匀,晶粒度小于1 级;叶身中部(浇口处)、叶冠和榫头处晶粒较粗大,晶粒度为5 级。导向叶片表面未经细晶处理,晶粒明显粗大,晶粒度为5 级或5 级以上。此外,工作叶片和导向叶片叶身进排气边均存在横向的柱状晶区,如图2 所示。

图2 叶片表面晶粒度分布

2.2 内部冶金质量检查

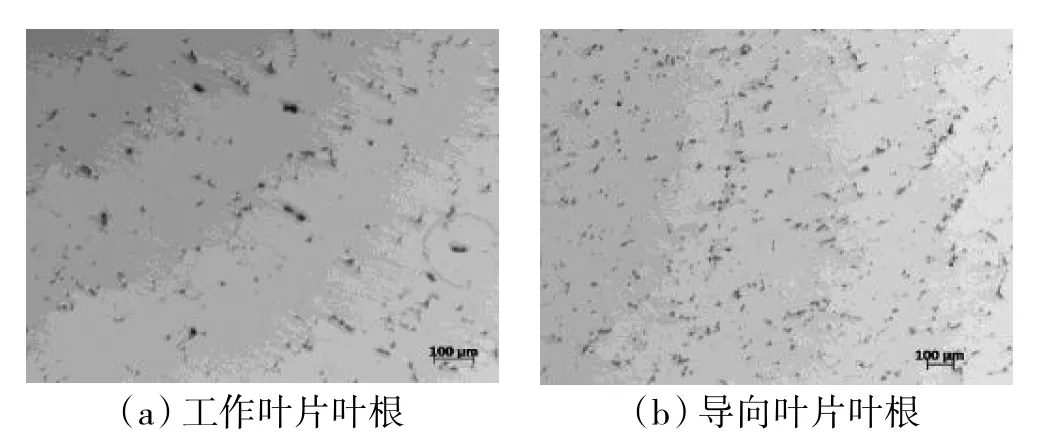

对叶片进行X 光检查,未探测出超标缺陷,在工作叶片和导向叶片内部缺陷等级上无明显差别。解剖叶片检查发现叶片叶身不同截面显微疏松,工作叶片和导向叶片叶身的显微疏松分布与含量无明显差别,为1~2 级,局部较重部位为3~4 级,均符合标准要求,如图3 所示。检查叶片不同截面晶粒度,内部晶粒都在5 级左右,如图4 所示。

图3 叶片显微疏松分布

图4 叶身内部晶粒度

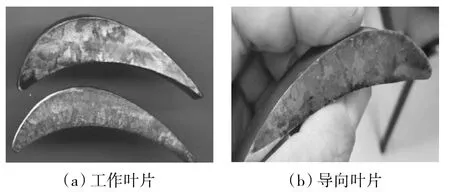

2.3 断口分析

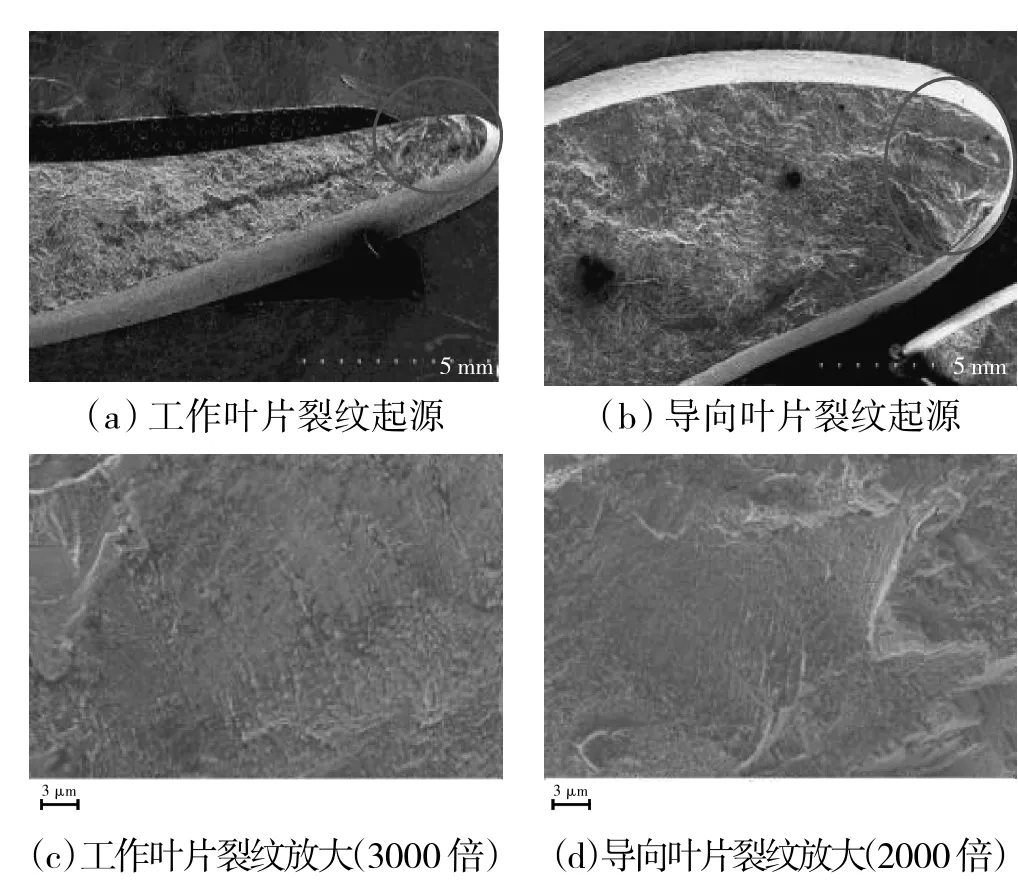

选取部分工作叶片和导向叶片,沿裂纹将断口打开,工作叶片和导向叶片断口形貌特征相近,断口较平坦,呈银白色,隐约可见疲劳弧线及放射棱线形貌,表明断口为疲劳断口。根据疲劳弧线的方向判断,疲劳起源于叶片前缘表面和次表面区域,位置如图5(a)、(b)中标记区域所示,裂纹放大形貌如图5(c)、(d)所示。细密的疲劳条带可以进一步表明该断口的疲劳属性。此外,工作叶片和导向叶片裂纹微观形貌均可见显微疏松缺陷,如图6 所示。

图5 叶片裂纹断口整体形貌

图6 叶片裂纹断口疏松分布

2.4 组织分析

在工作叶片叶根取样进行组织分析,叶根组织如图7 所示。从图中可见,组织中枝晶间和枝晶干区域γ′相细小均匀,碳化物弥散分布在晶界、枝晶间区,未观察到TCP 相。

图7 工作叶片叶根组织结构

在导向叶片叶身中部取样进行组织分析,组织结构如图8 所示。从图中可见,组织中枝晶干区域γ′相细小均匀,枝晶间γ′相粗大,碳化物弥散分布在晶界、枝晶间区。在局部区域观察到针状TCP 相。

图8 导向叶片叶身中部组织结构

2.5 叶身取样疲劳性能测试

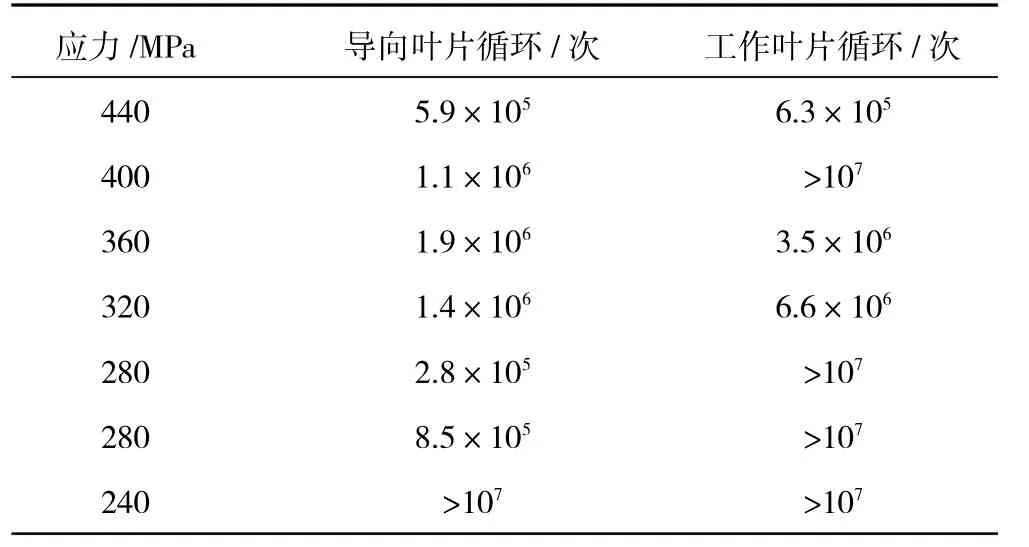

分别沿工作叶片和导向叶片叶身纵向切取力学性能试样,进行常温下高周拉-拉疲劳试验,试样尺寸如图9 所示。试验方法按GB/T 3075-2008 标准,应力比为0.1,试验结果见表1。从表中可见,在同一应力状态下,工作叶片循环周次明显高于导向叶片的。

图9 高周疲劳试样

表1 高周疲劳性能

3 分析与讨论

由断口分析可知,叶片裂纹断口平坦光滑,可见疲劳弧线及放射棱线,表明叶片裂纹的性质为高周疲劳裂纹。鉴于工况环境恶劣、温度高、交变载荷大、要求使用寿命长的原因,涡轮叶片成为对疲劳性能要求最高的零件之一[13]。通常零件疲劳强度受很多因素影响,如零件表面状态、内部冶金质量、材料本身的组织结构等,在制造过程中叶片的材质、冶金加工工艺、加工残余应力、加工使用环境等因素变化均会影响零件疲劳性能[14]。

通过对工作叶片和导向叶片进行表面状态检查、内部冶金质量检查、断口分析、组织分析和对比可知,二者间在表面缺陷、内部缺陷、显微疏松等方面不存在明显差异,主要差异为:

(1)工作叶片表面喷涂SKHC-9 涂层,导向叶片渗铝硅;

(2)工作叶片表面晶粒度更细;

(3)导向叶片枝晶间γ′相粗大,在局部区域存在针状TCP 相。

在渗铝硅过程中叶片表面形成的铝化物涂层硬度较高,脆性大,承受交变应力作用的能力较差,影响叶片的疲劳强度。研究表明,随渗铝次数的增加,叶片的疲劳强度呈降低趋势,但1 次渗铝对疲劳性能影响较小,疲劳强度只降低1%左右[4],本文分析是对导向叶片采用1 次渗铝硅,其对叶片疲劳性能的影响较小。

高温合金涡轮叶片通常晶粒比较粗大,以保证材料在高温下具有良好的抗蠕变性能,但晶粒粗大会导致疲劳性能降低。为此,在具有粗大晶粒的零件表面形成1 薄层细小晶粒组织,有助于提高叶片抗疲劳性能。工作叶片由于采用表面细晶熔模铸造工艺,叶片表面晶粒经过细化,在一定程度上提高了叶片的抗疲劳性能[15-17]。

在原材料熔炼过程中加入返回料会对组织造成影响,引起组织粗大和TCP 相的析出,进而影响材料的力学性能[18-24]。本文分析所使用叶片均为新生产叶片,未经过长期时效处理过程。在叶片实际生产过程中,工作叶片未使用返回料。为降低成本,导向叶片使用了一定比例的返回料,是导致γ′相粗大和TCP 相析出的主要原因。

叶身取样力学性能测试结果显示,工作叶片疲劳性能优于导向叶片的,力学性能试样不受叶片表面细晶和渗铝硅影响,因此,组织上的差异是工作叶片和导向叶片力学性能试样疲劳性能差异的主要原因。而在叶片制造过程中铸造工艺流程长,受原材料质量、陶瓷型芯制造、模壳质量、浇铸方式等因素影响,容易造成疏松、夹杂、偏析等缺陷,另外在机械加工过程中的表面完整性,也会导致成品质量一致性相对较差,疲劳强度分散[25]。

4 结论

(1)工作叶片和导向叶片裂纹均为靠近“叶根”进排气边处的疲劳裂纹;

(2)工作叶片和导向叶片表面和内部缺陷均满足标准要求,内部晶粒度和显微疏松等级相当;

(3)细化叶片表面晶粒,可以一定程度地提高叶片的抗疲劳性能;

(4)导向叶片叶身表面晶粒较粗、枝晶间γ'相粗化及局部区域存在TCP 相,上述差异是工作叶片和导向叶片力学性能试验疲劳性能差异的主要原因。