轴对称矢量喷管空间运动学建模仿真

2021-01-12柳亚冰符大伟蔡常鹏孙丰勇张海波

柳亚冰,符大伟,蔡常鹏,孙丰勇,张海波

(1.中国航发控制系统研究所,江苏无锡214063;2.南京航空航天大学能源与动力学院,南京210016)

0 引言

轴对称矢量喷管由GE 公司于20 世纪80 年代中期首先研制成功并应用在F-15、F-16 推力矢量验证机上[1-3]。而在中国,轴对称矢量喷管应用于歼10B推力矢量验证机并在2018 年珠海航展上亮相,系列高难度超机动飞行验证了轴对称矢量喷管能够赋予战机更为优异的机动性能。在普通喷管的基础上,轴对称矢量喷管通过结构上拓展扩张段的功能,使喷管在产生超声速气流的同时方向发生偏转。扩张段的偏转由各扩张调节片的空间运动组合而成,各调节片及其连杆的运动则由作动筒带动控制环的整体偏转来控制[4-6]。在矢量喷管实际控制试验中,常出现喷管动态控制效果不佳,矢量轨迹不理想的情况。虽然在稳定状态下喷管能运动到位,但是在过渡状态下的推力矢量方向存在不确定性,给飞行稳定性带来隐患[7]。需要设计偏转控制规律,以实现对动态轨迹的要求。目前国内外鲜有矢量偏转规律方面的文献报道。

本文从轴对称矢量喷管的运动学分析着手,建立描述喷管矢量参数与作动筒位移之间映射关系的运动学模型,并基于运动学仿真结论,设计了用于喷管动态控制的偏转规律。

1 喷管空间运动学建模分析

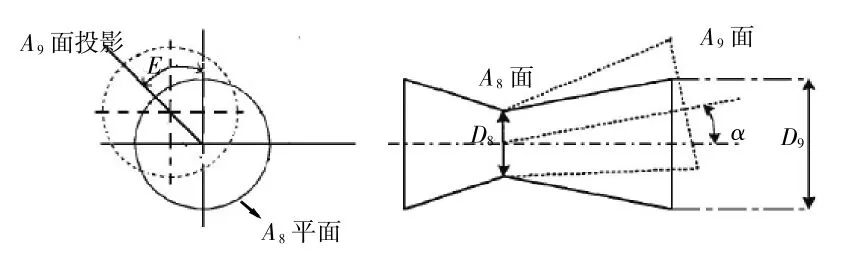

轴对称矢量喷管推力矢量方向为矢量偏转角α和矢量方位角β,如图1 所示。从图中可见,令A8喉道截面中心与A9面中心的连线为喷管几何推力矢量,则该矢量与发动机轴线的空间夹角即为矢量偏转角α;该矢量在A8平面上的投影与发动机机匣坐标系y轴的夹角为矢量方位角β。喷管作动系统从功能角度可以分为A8调节系统和A9调节系统,如图2 所示。A8调节系统由控制装置、作动筒、A8调节环、凸轮副、收敛调节片、收敛段密封片等组成。多个作动筒同步输出推动A8调节环,经过凸轮副的作用,将水平位移转化为收敛段调节片的旋转,从而改变A8喉道面积[8]。

图1 轴对称矢量喷管推力矢量定义

图2 轴对称矢量喷管结构

A9调节系统包括控制装置、作动筒、A9环定心机构、A9转向控制环、拉杆、扩张调节片等。当给定各作动筒的位移不同步时,A9环发生偏转,从而带动了A9截面面积和推力矢量方向的变化。

A9调节系统是非常复杂的空间运动结构,A9面(α、β、A9)的控制基本上是由3 个球铰链-移动副-球铰链(Spheric hinge-Sliding pair-Spheric hinge,SPS)作动筒协同作动实现的。A9环的3 自由度特性参数包括平台法线矢量偏转角θ、矢量方位角ξ、环定心侧中心与机匣平面的距离l0。A9环和拉杆通过旋转副R 副相连,旋转角度为δi,拉杆AB通常连接在扩张调节片的中部,B点与扩张调节片之间的距离为lh。扩张调节片的末端中点为P点,A9截面可看作是由一系列离散P点组成的。扩张调节片通过十字转接头(2 个互为空间垂直的R 副)连接在A8截面上,分别通过D、C点处的2 个R 副实现扩张调节片在径向平面和周向平面内的偏转,角度分别为vi和ωi。每个连杆-调节片单元如图3 所示[9]。

图3 A9调节系统单元

从图3 中可见,在A9系统作动筒起始端所在的机匣平面上分别定义2 个坐标系:机匣坐标系Oxy0z0和基准坐标系Oxy1z1。机匣坐标系为定坐标系,基准坐标系上矢量方位角始终为0。通过建立这2 个坐标系,采用运动的分解原理[10],将A9调节系统的空间运动分解为:

(1)控制环先绕Oz3坐标轴(机匣坐标系Oz0坐标轴沿x轴平移到环定心点O3处)旋转θ,该运动下控制环的法向量始终位于Oxy0平面内,运动结果为A9环法线矢量偏转角为θ,A9面矢量偏转角为α,而方位角仍为0。

(2)再将控制环及杆系绕x轴旋转ξ,使环法线矢量偏离Oxy0平面而落到Oxy1平面内,则A9环及A9面的矢量方位角变为β或ξ。

由A9面求解A9环的研究在基准坐标系下进行;由A9环求解作动筒位移的研究在机匣坐标系下进行。基于上述分析,本文在王玉新[11]的研究基础上进一步简化了推导过程,提高了模型平衡方程的准确性。

从空间运动学的角度来看,A9调节系统需要在保证结构完整稳定的基础上使面积和偏转矢量角满足指令需求,因此存在3 个约束:结构稳定性Bi(拉杆定长)约束、矢量角度α约束、面积A9约束,可分别描述为

式中:TIVi为环上任意一点Ai处的连杆坐标系变换矩阵;BIVi= [lAB001]T为Bi在连杆坐标系下的相对坐标;TIi为CiDi构件坐标系还原为基准坐标系的变换矩阵;TIIi为扩张调节片CiPi构件坐标系相对CiDi坐标系的变换矩阵;BIIi= [lBC,0,-lh]T为BIIi在扩张调节片坐标系下的相对坐标;Gx、Gy、Gz分别为喷管出口截面几何中心沿坐标轴x、y、z的坐标;a、b1、b2分别为出口截面2 个半椭圆的轴长,即P1G、P0G、P2G。通过坐标系转换可以获取上述变换矩阵

式中:C 为cos 的缩写;Φi为第i个位置点方位角;S为sin 的缩写;R2为A9转向控制环半径;R4为扩张调节片转接头喉道截面半径。

A9出口截面可以看作由2 个半椭圆拼成,如图4所示。选择4 个特殊端点,包括2 个非对称位置P0、P2和2 个对称位置P1、P3。定义偏转矢量与发动机轴线构成的平面为偏转平面,该平面A9截面的交点即为P0、P2,分别对应于图2 中截面下、上两侧的扩张调节片的末端。2 个对称位置P1、P3分别为偏转平面两侧中间调节片的末端;矢量角度α约束公式(2)中的G点为出口截面A9的几何中心,即为P1、P3的中心,且在偏转平面上。

图4 A9出口截面

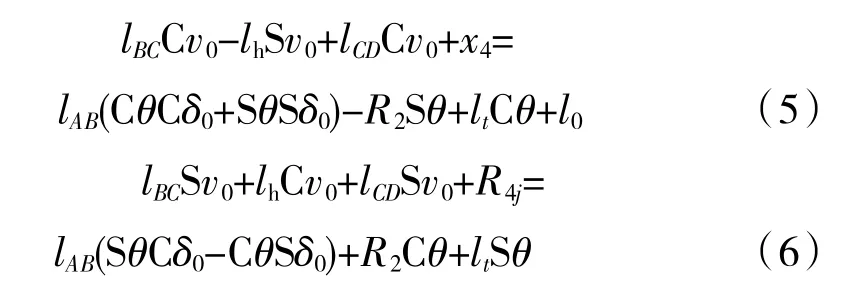

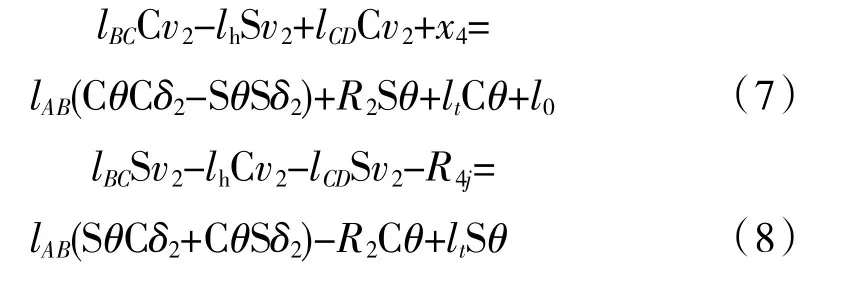

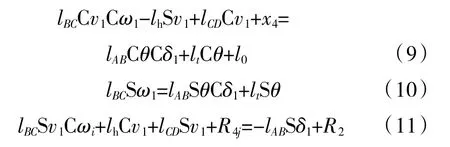

结构稳定性约束公式(1)中的Bi点分别选在这4个特殊位置处。在P0处,φ0=0,ω=0,代入式(4)中得到在B0处的平衡方程f1、f2为

在P2处,Φ0=π,ω=0,代入式(4)中得到B2处的平衡方程f3、f4为

在P1处,Φ0=π/2,代入式(4)中得到B1处的平衡方程f5、f6、f7为

几个特殊位置Pi点的基准坐标通过将相对坐标PIIi=[lCP,0,0]T代入式(12)求解

进而代入式(2)、(3),构成平衡方程f8、f9。

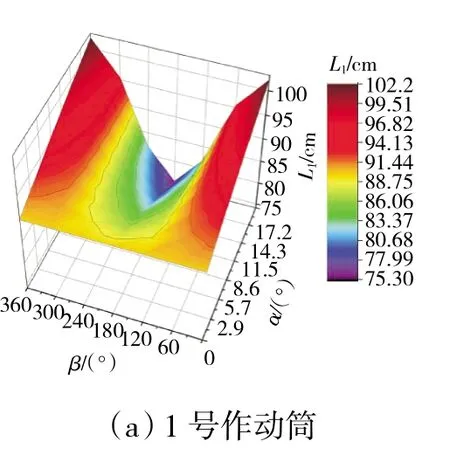

综上所述,f1~f99 个平衡方程描述了A9调节系统需要满足的定长约束、面积约束以及角度约束等,构成了轴对称矢量喷管的运动学模型

未知参数为x=[v0,δ0,v2,δ2,v1,ω1,δ1,θ,l0]T,输入参数为y=[α,A9,A8]T。可以采用Newton-Raphson 算法求解。其中,根据运动的分解中由A9面求解A9环的研究在基准坐标系下进行,故β未考量。在求解出A9控制环的l0和θ后,再结合ξ=β,在机匣坐标系下根据作动环的位姿[l0,θ,ξ]T可对3 个作动筒的位移进行求解[12]

2 喷管空间运动学模型仿真

首先以喷管未偏转状态作为设计点进行几何尺寸参数整理和确定,喉道面积取为0.302 m2,A9/A8=1.25。

主要尺寸参数设计结果见表1,此时各组件空间运动参数见表2。

表1 几何尺寸参数设计结果

表2 设计点下参数求解结果

设计点的计算表明,当推力矢量不发生偏转时,各调节片和拉杆的空间状态相同,A9出口截面为圆形。

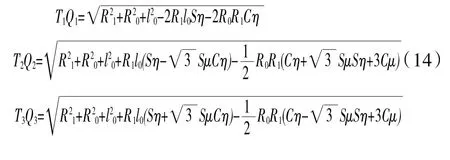

矢量偏角α从0 增大到20°,模型解算各参数变化如图5 所示。

图5 不同偏转角下的运动学参数变化

随着α增大,矢量方向对应的0 位置的扩张调节片偏转角度逐渐增大,连杆偏转角度减小;对应的反向2 位置处的调节片偏转角度减小,连杆偏转角度增大,从而带动A9面中心向最远位置一侧偏移。两侧1和3 位置处的调节片和连杆的径向偏转角度则基本不变,而调节片切向旋转角ω1与α之间基本呈ω1=α的变化关系,说明本文设计的喷管作动系统的A9面矢量偏转角主要由对称位置扩张调节片的切向偏转决定。随着α增大,y轴正方向上的作动筒L1的位移量增大,与之夹角均为120°而对称分列两边作动筒L2和L3位移量相同且减小,幅度比L1的略小。作动筒变α曲线基本呈线性,1 维线性插值结果与模型解算结果基本一致,根据该曲线即可由输入参数α插值出3 个作动筒的位移指令并进行控制。A9截面以对称位置为界分为2 个半椭圆,由于对称位置扩张调节片的径向偏转角v1在不同α下基本不变,因此为定值;受相关约束的影响,两非对称位置调节片末端与几何中心的距离均随α发生改变,但根据式(3)中的面积约束,b1+b2保持为定值。

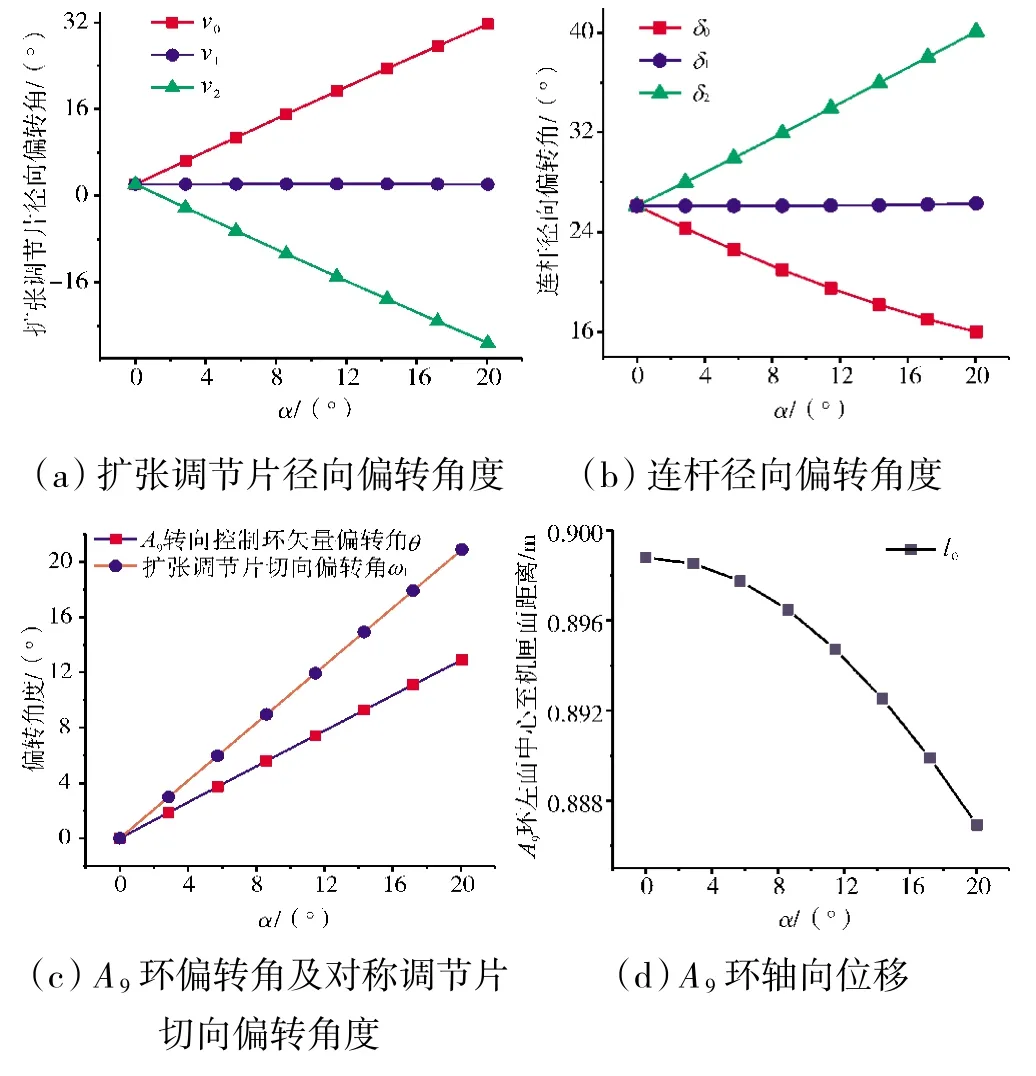

令矢量偏转角α恒定为17.2°,矢量方位角β从0°逐渐增大到360°,此时A9转向控制环的矢量偏转角θ、l0保持恒定,而方位角ξ随β变化。因此除了特殊位置所对应的实际扩张调节片-连杆系在不断变化外,其他所有参数均保持不变。此外,由于作动筒的空间位置均固定,因此需要每个作动筒的位移相应地改变,根据式(14)得到矢量方位角变化对3 个作动筒位移指令要求的影响规律如图6 所示。

图6 不同方位角下作动筒位移变化

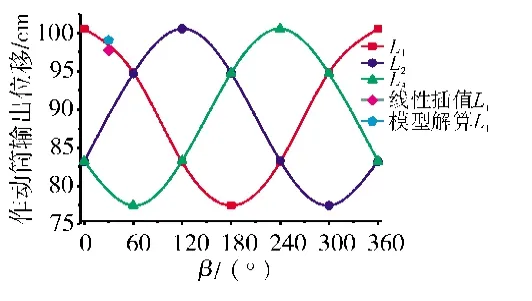

将α和β的影响规律相结合,基于空间运动学模型计算建立2 维插值模型,如图7 所示。该2 维插值模型可以看作是上述1 维等偏转角和等方位角曲线分别在偏转角和方位角维度上的延伸。当α=0 时,3个作动筒的等α线均为1 条定值直线。随着α增大,等α线开始呈现出与图6 相似的变化趋势,且幅值逐渐增大;等β线则描述了与图5 相似的变化趋势,且每条等β线都是单调的。

上述2 维插值模型描述了在A8、A9几何面积固定的前提下,矢量偏转角及矢量方位角与3 个作动筒之间的输入输出关系。在空间运动学模型迭代求解时间较长,占用内存量大,通过插值模型可以较快地根据矢量角指令插取轴对称矢量喷管开环控制下3 个作动筒的输入指令。完整的插值模型维度为4,即在2 维模型的基础上,加上A8和A92 个维度[13]。

图7 2 维插值模型

3 喷管偏转规律初探

由于喷管的矢量角度、面积等参数不能直接被传感器测得,因此轴对称矢量喷管采用开环控制;对单个作动筒可通过位移传感器获取反馈量,采用闭环控制。控制的动态性能和稳态性能受偏转指令反解作动筒位移控制指令的插值模型精度、偏转规律、单作动筒小闭环控制器、作动筒协同控制规律共同影响[14],如图8 所示。喷管矢量偏转通常要在规定时间内完成,由初始状态[α1,β1]T转变为目标状态[α2,β2]T,若无合适的偏转规律,位移插值由终了状态直接输入作动筒的位移指令可以看作是阶跃信号。令矢量喷管的控制周期与发动机控制周期相同,均为20 ms,通过偏转规律计算每个控制周期下的偏转指令,阶跃信号转化为类斜坡信号,再通过误差综合耦合器和控制算法在每个控制周期内对当前指令信号进行跟踪,从而实现喷管矢量偏转的动态可控性。

图8 轴对称矢量喷管A9调节系统控制

喷管矢量α和β的动态变化情况可转化为A9面几何中心G点空间运动的轨迹。第2 章的研究表明,当A8、A9面积固定,G点空间坐标的秩为2 且α、β的改变对Gx的影响较小可忽略时,α、β的变化转化为Gy、Gz的变化,即简化为G点空间运动轨迹在Oyz平面内的投影。为了使喷管的矢量状态切换直接快速,偏转规律的设计约束之一为该投影是1 条直线,如图9 所示。

图9 设计规律下的喷管矢量投影面轨迹

从图中可见,O点为发动机轴线Ox的投影。由于偏转中矢量长度lGO4基本不变,因此[α,β]T与坐标之间的转换可简化为

当喷管稳定在初始状态1 时,作动筒液压力与喷管内壁气动负载力相平衡;当给出偏转指令后,作动筒滑油流量逐渐改变,液压力逐渐改变,受力失衡,作动筒开始产生位移;观察G点轨迹,运动加速度和速度大小均从0 开始缓缓增加。为了避免作动筒活塞突然停止带来的控制困难和构件冲击,当喷管运动逼近状态2 时,运动加速度和速度大小均缓缓降为0。因此,从G1到G2的过程中,几何中心移动速度先增大再减小,加速度先为正再为负,变化曲线设计为正弦函数[15]

式中:T为矢量偏转时长;A为待求系数。

积分并代入(t,v)边界条件:(0,0)和(T,0),得速度曲线为余弦曲线

继续积分并代入(t,s)边界条件:(0,0)和(T,ls),解得系数A及位移曲线

再结合式(15),将中心坐标变化规律转化为喷管矢量角度α、β的偏转规律

令喷管初始状态[α1,β1]T为[11.46,π/6]T,目标状态[α2, β2]T=[5.73, 2π/3]T,偏转时间定为1 s。上述偏转规律的仿真结果如图10所示。

图10 喷管偏转规律仿真结果

仿真结果表明,由于起步和结束时的缓冲作用,几何中心轨迹曲线分别呈现加、减速的效果。矢量方位角变化规律为一单调的曲线,佐证了矢量状态切换的直接性;偏转角变化规律则不是单调的,α最小值出现在0.65 s 左右,这是因为O点到G1G2连线上任意点的最短距离出现在垂足位置。

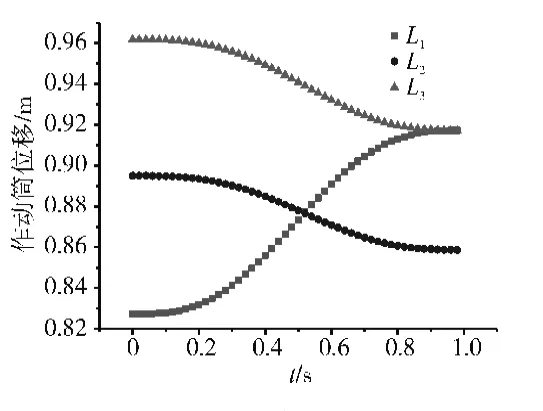

根据每个控制周期内的α、β角度指令,代入空间运动学稳态数学模型或位移插值模型,解算得到3 个作动筒的位移指令,变化规律如图11 所示。进一步令稳态数学模型代替实际喷管开展数字仿真验证,检验在该调节规律下各控制周期内A9几何中心的轨迹。

图11 作动筒调节规律

在作动筒调节规律中,作动筒之间位移差距随时间呈减小趋势,原因在于偏转角α随时间减小而使作动筒位移幅值减小,满足2 维仿真规律;各作动筒随时间的增减趋势也与变β仿真中方位角β减小时的规律相一致。该位移调节规律与实际作动筒的运动特性曲线相接近,容易控制实现,具有较好的工程应用价值。

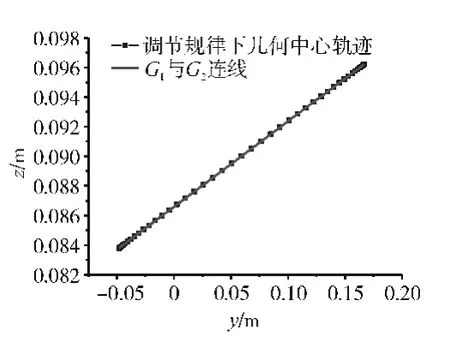

设计调节规律下几何中心轨迹验证结果如图12所示,从图中可见,在该调节规律下几何中心轨迹的投影与终末连线的偏差微乎其微,从而验证了该调节规律设计理论推导的正确性。但是在实际中,每个控制周期下几何中心的位置还与作动筒控制器、作动筒间协同控制算法的控制效果有关,也是本文围绕轴对称矢量喷管的后续研究方向之一[16-17]。

图12 设计调节规律下几何中心轨迹验证

4 结论

本文针对喷管矢量轨迹动态可控的技术需求,在轴对称矢量喷管模型方面做了相关研究,得出以下结论:

(1)通过空间运动学分析揭示了轴对称矢量喷管系统中作动筒位移与喷管出口矢量之间的映射关系,建模仿真结果表明矢量偏转角主要由对称位置扩张调节片的切向旋转角决定,矢量方位角的影响体现在作动筒位移的周期性变化上。

(2)针对矢量喷管动态控制的研究需求,本文在传统的协同控制方案的基础上提出设计偏转规律的解决方案,结合作动筒的实际运动规律将加速度和速度规律设计为三角函数。仿真结果表明该调节规律可较好地使喷管矢量的动态轨迹满足设计要求。