高温升燃烧室综合燃烧性能超大涡模拟

2021-01-12张宏达张成凯林宏军尚守堂韩省思

张宏达,万 斌,张成凯,林宏军,尚守堂,韩省思

(1.中国航发沈阳发动机研究所,沈阳110015;2.南京航空航天大学能源与动力学院,南京210016)

0 引言

提高燃烧室温升是增大发动机推重比的重要手段之一[1-3]。为了解决在慢车状态下宽熄火边界和在大状态下不可见冒烟等设计难题,对高温升燃烧室多采用分区、分级的燃烧组织方式。与常规燃烧室相比,高温升燃烧室头部空气量增加,同时头部旋流器的级数也相应增加。头部旋流器形成的中心回流区能够驻定火焰,同时提高空气与燃料之间的混合效率,从而提高燃烧效率。相比于单级和双级旋流器,多级旋流器形成的流场结构更加复杂,旋流的流场特性不仅受到每级旋流器的设计参数影响,同时与多级旋流器之间的设计匹配有关。旋流形成的回流区形状及可能引起的流动不稳定现象均对燃烧室性能有重要影响,如引发出口温度场品质恶化和振荡燃烧等[4]。

随着数值方法和数值燃烧学的长足发展,数值模拟在燃烧室方案筛选、优化设计、性能评估等方面发挥了重要作用。 雷诺平均(Reynolds-Averaged Navier-Stokes,RANS)方法的计算量小,因此在工程上应用最为广泛[5-6]。然而,对于复杂流动(例如由多级旋流器结构组成的高温升燃烧室内部流动),RANS方法的计算精度较低。而大涡模拟(Large Eddy Simulation,LES)方法可直接求解流动中大尺度结构,通过亚格子模型模化小尺度对可求解尺度湍流的作用。亚格子尺度湍流趋于各向同性,因此LES 方法的计算精度较高。但由于近壁区湍流尺度很小,导致LES 求解近壁湍流所需的网格分辨率很高,限制了LES 方法在实际燃烧室中的广泛应用。以韩省思等[7-9]发展的超大涡模拟(Very Large Eddy Simulation,VLES)方法为代表的联合RANS/LES 方法很好地结合了RANS 和LES 方法的优点,根据局部湍流尺度和计算网格尺度实现在RANS 和LES 之间的转换,因此VLES 方法能够以较少的计算网格实现高精度计算,是高温升燃烧室数值模拟中1 种极具潜力的方法。

本文采用VLES 方法对高温升燃烧室开展数值模拟,同步开展了RANS 数值模拟对比。基于计算结果分析燃烧室流场和燃烧场结构,针对采用VLES 方法预测高温升燃烧室综合燃烧性能的精度,与试验结果进行对比验证。

1 数学物理模型

1.1 燃烧室模型

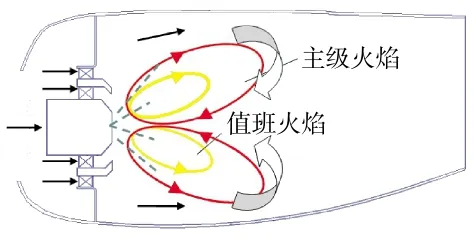

高温升燃烧室模型如图1 所示。其燃烧室头部由3 级旋流器和双油路喷嘴组成。在慢车工况下,副油路喷嘴和第1、2 级旋流器形成值班火焰,第1、2 级旋流器出口的旋流形成中心回流区以驻定火焰,在小状态下副油路喷嘴能够保证燃油具有良好的雾化效果,从而保证在慢车工况下稳定燃烧;在设计点工况下,双油路喷嘴和3 级旋流器形成主燃级火焰,保证在大状态下的燃烧效率符合要求,并且燃烧室不冒烟。

图1 高温升燃烧室模型

1.2 超大涡模拟方法

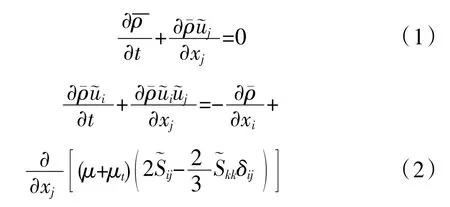

流动过程计算采用基于BSLk-ω湍流模型的VLES 方法,VLES 方法是在RANS 方法基础上,引入分辨率控制函数Fr和修正湍流黏性μt,其求解的质量和动量方程为

式中:顶标“-”表示空间过滤,“~”表示Favre 过滤;ρ为密度;p为压力;ui为i方向速度分量;μ为流体动力黏性均为应变率张量;δij为单位张量。

μt通过Fr进行调整

式中:k为湍动能,ω的控制方程与RANS 中BSLk-ω湍流模型的方程一致[10]

其中,混合函数F1的计算公式与RANS 中BSLk-ω湍流模型的相应变量表达式一致,同时模型常数γ、取值也与RANS 中BSLk-ω湍流模型的相应变量取值一致[10],湍动能的产生项Pk为

Fr是VLES 方法的核心

机械电气一体技术在应用的过程中,由于其具有数字显示、程序控制功能,无需设计过多的手柄、按钮,其操作相对比较方便。同时,鉴于该技术具有重复动作的功能,可以自动选择程序,减少了操作人员的工作量。

式中:β取值为0.002;Li、Lc和Lk分别为积分尺度、截断尺度、Kolmogorov 尺度,

式中:Cx取值为0.61;Δi表示i方向的网格尺度;Fr的取值范围为0~1,根据网格空间分辨率的改变而变化,从而确定湍流模化程度,实现在RANS 和LES 之间转换。

燃烧过程计算采用基于化学反应平衡的化学热力学建表模型,即通过化学反应平衡计算构建化学热力学表,将多维的复杂化学反应信息映射到几个特征标量中,从而实现降维处理。为了得到燃烧场信息,仅需求解描述化学热力学状态的特征标量(混合物分数、混合物分数方差、焓)的输运方程[11-12],而放弃求解所有组分的输运方程。该方法的优势在于将多尺度化学反应计算和多尺度流动计算进行解耦,显著降低了燃烧过程的计算成本。

2 数值方法

采用ICEM 软件进行网格划分,网格形式为四面体非结构网格,在燃烧室头部(旋流器叶片)、扩压器型面、冷却孔等流动参数变化剧烈的区域进行局部加密,同时在近壁面处采用增强的壁面函数进行处理。最大网格尺度为4 mm,最小网格尺度为0.2 mm,网格总数约为1500 万。选取发动机热力循环设计点燃烧室工作参数作为数值模拟状态点。计算区域入口采用质量流量进口边界条件,出口采用自由出流边界条件,在固体壁面处采用无滑移边界条件。

在欧拉框架下求解气相的动量和标量输运方程,在拉格朗日框架下求解油滴离散相的轨迹方程,通过随机颗粒轨道模型来考虑两相间的相互作用,相间采用耦合计算。喷嘴燃油的初始位置、锥角、粒径等参数根据喷嘴的喷雾特性试验结果进行设置,以便进行燃油离散相轨迹和雾化燃烧的计算。采用有限体积法对气相的控制方程进行离散,动量方程的对流项采用有界的2 阶中心差分格式,标量方程的对流项采用2 阶迎风格式,扩散项采用2 阶中心差分格式,时间项采用有界2 阶中心隐式推进。采用SIMPLE 算法求解速度和压力的耦合问题。计算时间步长为4×10-5s,为确保流场的充分发展,计算10τ后进行统计(τ=L/U,L为燃烧室的轴向长度,U为燃烧室进口的平均速度),进一步统计10τ。

为了研究湍流模拟方法对燃烧室综合燃烧性能预测精度的影响,同时采用RANS 方法进行燃烧室的数值模拟。VLES 和RANS 数值模拟所采用的几何模型、计算网格、燃烧室工作参数等均相同,区别仅在于湍流黏性μt的模型,VLES 数值模拟计算的μt中分辨率控制函数Fr基于式(7)确定,而RANS 数值模拟中Fr取1。

3 计算结果与分析

3.1 流场结构分析

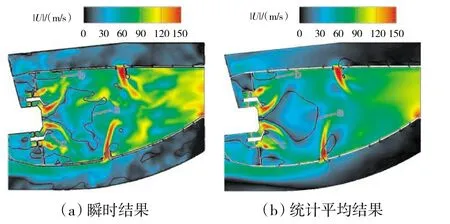

头部中心截面的瞬时速度和统计平均速度分布如图2 所示。从图中可见,黑色实线为轴向速度等于零的等值线,用来反映回流区的大小。从速度分布和回流区形状来看,气流在前置扩压器内减速,在火焰筒头部下游主燃区形成1 个较大的中心回流区a,在火焰筒内外壁与头部转接段的夹角处形成2 个角回流区b,在头部转接盘处形成2 个较小的台阶回流区c。头部中心回流区a是由第1、2 级旋流器出口的旋流形成的,回流区内速度较低,同时提高了空气与燃料之间的混合效率,有利于稳定燃烧并提高燃烧效率。主燃孔和掺混孔的射流穿透深度接近各自腔道高度的1/2,主燃孔射流起到对回流区的截止作用,同时有一部分受回流区的卷吸作用参与了回流。综上所述,旋流器方案与火焰筒开孔规律设计的匹配比较合理。

图2 头部中心截面速度分布

射流迹线的演化决定其穿透深度,而射流穿透深度是火焰筒大孔设计需要关注的重要参数之一,表征射流在主流中的穿透能力。很多学者给出了射流迹线的预测模型,Rothstein 等[13]推导了射流迹线发展幂定律

Gruber 等[14]通过Mie 散射研究了不同动量通量比下射流穿透,给出射流迹线的拟合公式

式中:D为射流横截面直径;J为动量通量比。二者均为燃烧室设计参数。

图3 头部中心截面火焰筒大孔射流穿透

同时采用VLES 数值模拟得到的头部中心截面上起源于火焰筒大孔中心的射流流线作为迹线[15],与射流迹线的预测模型进行对比。头部中心截面火焰筒大孔射流穿透如图3 所示。其中坐标原点设置在大孔中心,横、纵坐标分别定义为沿燃烧室进口气流方向和垂直于燃烧室进口气流方向。从图中可见,式(9)给出的射流迹线与VLES 数值模拟得到的主燃孔中心射流流线基本一致,而式(10)给出的射流穿透比VLES 结果要高,表明采用Rothstein 等[13]提出的射流迹线幂定律表征主燃孔射流穿透是合理的。然而,式(9)、(10)预测的掺混孔射流穿透均比VLES 结果要高,这是由于射流穿透不仅与动量通量比有关,上游主燃孔射流与来流相互作用形成的复杂涡结构也会影响下游掺混孔的射流迹线演化。

3.2 燃烧场结果分析

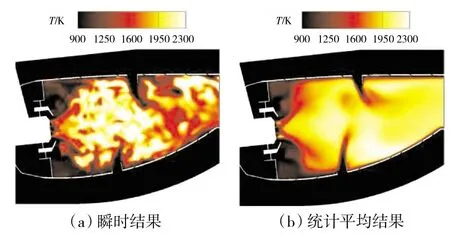

头部中心截面的瞬时温度场和统计平均温度场分布如图4 所示,燃烧室出口统计平均温度场分布如图5 所示。从图4 中可见,在火焰筒头部,由于燃油不断蒸发吸热,蒸发的燃气被卷吸进入头部中心回流区,回流区内较低的气流速度为燃烧创造了有利条件,同时存在着不断补充的新鲜空气,大部分燃料在回流区中燃烧,导致燃料快速消耗,温度迅速升高。另外,火焰筒大孔射流对回流区产生了截断作用,大孔射流中一部分受回流区的卷吸作用参与了回流,另一部分与高温燃气来流发生掺混。从图5 中可见,燃烧室出口温度场的均匀性较好,出口热点分布在喷嘴对应的出口几何区域的两侧。

图4 头部中心截面温度场分布

图5 燃烧室出口统计平均温度场分布

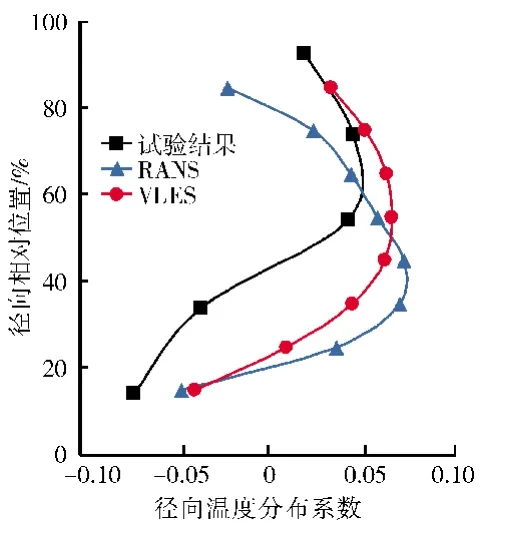

燃烧室出口径向温度分布系数如图6 所示。其表达式为

式中:T4,r为沿周向平均的径向r处燃烧室出口温度;T3ave、T4ave分别为燃烧室进、出口平均温度。

从图中可见,VLES 数值模拟结果得到的出口径向温度分布系数的剖面曲线趋势与试验结果一致,其最大值位于火焰筒出口截面的径向相对位置60%左右,与试验结果符合得很好。RANS 数值模拟结果得到的出口径向温度分布系数最大值位于火焰筒出口截面的径向相对位置40%左右,与试验结果偏差较大。值得注意的是,在火焰筒出口截面的径向相对位置60%以下,数值模拟结果得到的出口径向温度分布系数取值均大于试验结果。分析认为,为了降低数值模拟中网格划分的难度和数量,在保证流量分配一致的前提下,将火焰筒壁面实际冷却结构简化处理成若干冷却环缝,导致燃烧室出口近壁区域气膜和高温燃气之间的混合程度考虑不足,引起近壁区域温度预测偏高,从而导致上述偏差。

图6 燃烧室出口径向温度分布系数

3.3 综合燃烧性能对比分析

为了进一步研究VLES 数值模拟方法预测高温升燃烧室综合燃烧性能的精度,给出了基于VLES、RANS 以及试验测试得到的燃烧室综合燃烧性能的定量比较结果,如图7 所示。

图7 燃烧室综合燃烧性能定量比较

从图中可见,基于VLES 和RANS 数值模拟得到的燃烧室总压恢复系数均与试验结果很接近,VLES和RANS 计算值与试验值的相对误差分别为0.56%、0.71%;相比于RANS 的计算结果,VLES 数值模拟得到的燃烧效率、出口温度分布系数(Overall Temperature Distribution Factor,OTDF)、径向温度分布系数(Radial Temperature Distribution Factor,RTDF)均与试验结果更为接近,进行定量比较可知,VLES得到的燃烧效率、OTDF、RTDF 计算值与试验值的相对误差分别为1.75%、1.24%、45.03%,RANS 得到的燃烧效率、OTDF、RTDF 计算值与试验值的相对误差分别为3.16%、16.11%、59.38%。综上所述可知,在相同计算网格条件下,采用VLES 数值模拟方法预测高温升燃烧室综合燃烧性能的精度明显高于采用RANS 数值模拟方法的预测精度。

4 结论

本文采用VLES 方法对高温升燃烧室开展数值模拟,同步开展了RANS 数值模拟作为对比,得到如下结论:

(1)旋流器方案与火焰筒开孔规律设计的匹配合理,Rothstein 提出的射流迹线公式能够合理预测主燃孔的射流穿透。

(2)燃烧室出口温度场的均匀性较好,VLES 计算得到的出口径向温度分布系数的剖面曲线趋势和最大值位置均与试验结果符合较好。

(3)通过与试验结果进行定量比较,在相同计算网格条件下,采用VLES 方法预测高温升燃烧室综合燃烧性能的精度明显高于采用RANS 方法的预测精度。