大型空间充气舱蒙皮结构限制层承压能力研究

2021-01-11王东辉陈传志陈金宝宋志成霍伟航崔继云

王东辉,陈传志,陈金宝,宋志成,霍伟航,崔继云,张 杰

(南京航空航天大学航天学院 深空星表探测机构技术重点实验室,江苏 南京 210016)

0 引言

载人深空探测是扩展人类活动领域及开发利用资源的有效途径,充气舱不仅可用于空间站的建设,同时为后续月球基地的建设奠定基础[1-2]。充气舱发射时体积小、质量轻,可大大降低发射成本,充气舱发射状态结构紧凑、防护强度高等优点广泛受到国内外航天局的青睐[3]。

20世纪90年代,美国国家航空航天局启动了“转移居住舱”(TransHab)[4]计划,TransHab由柔性蒙皮和中央刚性芯柱组成,明确蒙皮柔性材料、折叠展开及其钢化技术,并研制了原理样机。2016年,Bigelow航天公司对“比奇洛充气式活动太空舱”(BEAM)[5]开展在轨测试实验,实现了首次充气式太空舱在轨展开,充分验证空间防辐射和空间碎片等相关性能。国内,刘金国等[6]进行了空间充气可展开舱原理样机的设计,并进行了实验论证,完成充气舱舱门结构、地板展开机构及充气舱蒙皮原理样机的设计。陈娜[7]对复合材料充气舱体进行受力变形及承压能力分析,王翼晨[8]对空间环境下充气囊体进行热力耦合分析,分析充气囊体在热力耦合状况下的受力特性并计算了振动衰减特性。

在太空环境下为航天员提供生活环境,充气舱内部至少承受1个标准大气压[9],因此,本文对充气舱蒙皮结构限制层在内外压差状况下蒙皮等效应力理论推导,通过ABAQUS软件有限元数值仿真分析结果与理论值进行对比,验证了理论分析方法的有效性。并分析充气舱在不同壁厚及气压下的承压能力,对比双层蒙皮不同建模方式状况下的数值仿真结果。

1 充气舱蒙皮单层结构限制层的受力分析

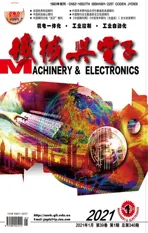

充气舱蒙皮结构限制层是整个舱体在承受内外压差作用下的主要承力层,其承压能力是保障航天员安全的关键技术,因此,对充气舱蒙皮结构限制层进行受力分析至关重要。本文研究充气舱蒙皮的应力状态,假设充气舱蒙皮材料为各向同性,其中蒙皮厚度为t,厚度值远小于充气舱长度,蒙皮受到内部压强作用,充气舱蒙皮发生形变,蒙皮承受平面应力[10],如图1所示。为了得到等效应力,首先对充气舱蒙皮的环向应力及轴向应力进行推导。

图1 充气舱蒙皮平面应力示意

1.1 充气舱蒙皮环向应力

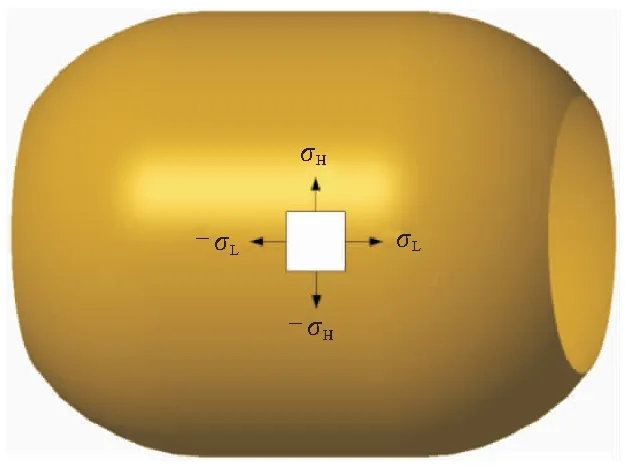

沿充气舱轴向方向取足够小的长度,充气舱蒙皮长度为Δl,因为充气舱整体模型形状与受力对称,所以蒙皮直径将充气舱体一分为二,取蒙皮一半单元为研究对象[11],充气舱环向受力情况如图2所示。

图2 充气舱蒙皮环向受力

σH为充气舱蒙皮截面上的环向应力,充气舱蒙皮截面上环向合力F为

F=σHtΔl

(1)

假设充气舱蒙皮截面内外压差为Δp,则充气舱蒙皮截面微面积上受到的压力为

ΔFp=ΔpdA=ΔpRHΔldα

(2)

则在微元面积上沿Z方向压力之和为

(3)

由沿Z轴方向的受力平衡可知

Fp,z=2F

(4)

可得充气舱蒙皮环向应力σH为

(5)

1.2 充气舱蒙皮轴向应力

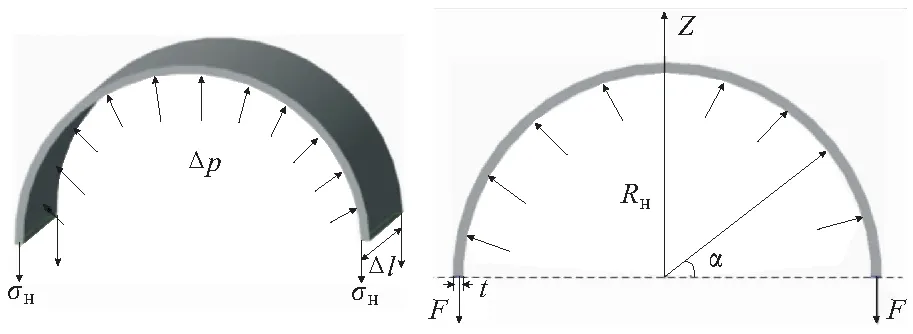

充气舱蒙皮在充气状态是具有理想约束的质点系,若充气舱蒙皮消失,充气舱内气体向外膨胀,沿该点法向方向,充气舱内气压处处相等,假设充气舱内气体瞬间膨胀,如图3所示,充气舱蒙皮的环向曲率半径及轴向曲率半径增加长度为Δr[12-13]。

充气舱蒙皮沿轴向应变εL及环向应变εH分别为:

图3 充气舱蒙皮膨胀示意

(6)

(7)

KH、KL分别为环向曲率及轴向曲率;RH、RL分别为环向曲率半径及轴向曲率半径。

由胡克定律得

(8)

可得充气舱蒙皮轴向应力为

(9)

1.3 Von Mises 应力

根据Mises屈服准则[14]:材料屈服条件为材料在应力状态下单向拉伸形状改变能达到某一数值时,开始发生屈服,等效应力值为复杂应力状态下等效单向应力值。对充气舱蒙皮模型进行定量分析,定量地描述和比较充气舱蒙皮不同的应力状态。

Von Mises应力为

(10)

σx、σy、σz分别为充气舱蒙皮微元体沿x、y、z方向的主应力;τxy、τxz、τyz为充气舱蒙皮微元体的切应力。将充气舱的蒙皮微元体视为膜单元,只承受平面2个方向的拉伸应力,故τxy数值为0,蒙皮表面的微元体不承受沿法向方向的应力,定义Z向为法向方向,故τxz、τyz数值为0。

(11)

因此充气舱蒙皮Von Mises应力为

(12)

由式(12)可知,充气舱蒙皮压差及蒙皮厚度一定时,蒙皮Von Mises应力只与环向曲率及轴向曲率有关。

2 充气舱蒙皮单层结构限制层数值模拟分析

2.1 充气舱蒙皮单层结构限制层模型

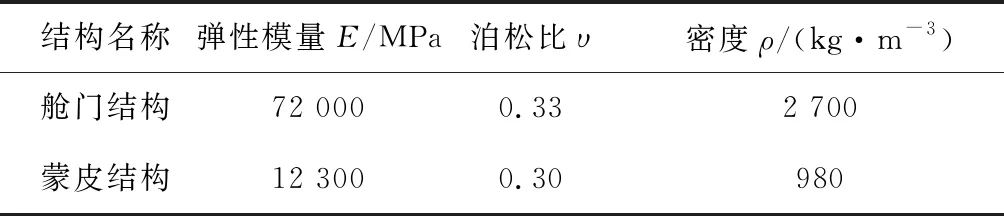

本文研究的充气舱体长度为4 m,直径为3.2 m,壁厚为1 mm,舱门直径为2 m,壁厚为10 mm。充气舱蒙皮采用芳纶纤维环氧复合材料,充气舱舱门采用铝合金,充气舱蒙皮通过压条压紧,由O型密封圈密封。其中材料参数[8]如表1所示。

表1 蒙皮和舱门材料参数

充气舱蒙皮厚度远小于充气舱的长度,因此可将充气舱蒙皮单元看作膜单元,膜单元自身不能承受压力,只有在充气状况下,充气舱蒙皮才能获得刚度。充气舱蒙皮充气膨胀后变形较大,因此,必须考虑膨胀过程中的非线性过程,网格划分采用低精度单元,如图4所示,有限元分析更加精确,膜单元迭代收敛条件采用非线性方程组,可对充气舱蒙皮的褶皱范围进行判定及处理。

图4 充气舱蒙皮有限元分析模型及网格划分

ABAQUS软件有限元计算过程中,舱门结构单元类型为壳单元,选择S4R单元(4节点曲壳单元,减缩积分)进行模拟,充气舱蒙皮单元设为M3D4R(4节点3D膜单元,减缩积分)采用扫略方式划分网格,设置边界条件为充气舱蒙皮两端与舱门固定连接。

2.2 充气舱蒙皮单层结构限制层数值仿真结果与分析

充气舱蒙皮在充气状态下具有大变形、粘弹性、非均质特点,对充气舱蒙皮进行受力变形分析,充气舱蒙皮和舱门内表面承受0.1 MPa的充气压力下的Von Mises应力分布云图如图5所示。

图5 充气舱蒙皮Von Mises应力分布云图

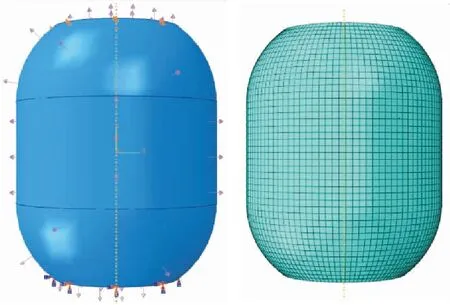

由于充气舱蒙皮沿圆周方向应力值相同,故选取沿充气舱蒙皮母线一系列单元进行分析,如图6所示。

图6 选取单元上的应力值

由图6可知,充气舱蒙皮中间部位Von Mises应力值达到极大值141.90 MPa,充气舱蒙皮自由端与固定端的应力值为78 MPa。实线为充气舱蒙皮理论计算值,充气舱蒙皮中间部位理论值为138.60 MPa,自由端与固定端两侧为80 MPa。对比仿真结果与理论计算值可得:充气舱蒙皮中间部位理论值与仿真值相差3.30 MPa,最大误差为2.38%。充气舱蒙皮上下两端与舱门固定,产生舱门与蒙皮的拉力,导致仿真数值小于理论值;在过度区域缝合处两侧轴向应力相互作用,导致圆形蒙皮等效应力增大,圆柱区域等效应力减小。但从整体区域看,充气舱蒙皮Von Mises应力理论计算值与仿真值沿着充气舱母线上的变化趋势相吻合。

3 充气舱蒙皮承压能力分析

3.1 壁厚对充气舱蒙皮承压能力的影响

对于充气舱体来说,其充气压力主要由结构限制层承担,结构限制层的承压能力是指结构限制层能够承受最大充气压力的能力。由于充气舱蒙皮结构限制层为非球形舱体,在充气压力作用下,需根据结构限制层最大Von Mises应力处的强度校核情况确定结构限制层的最大承压能力。在充气舱尺寸确定的状况下,其承压能力与结构限制层壁厚密切相关。

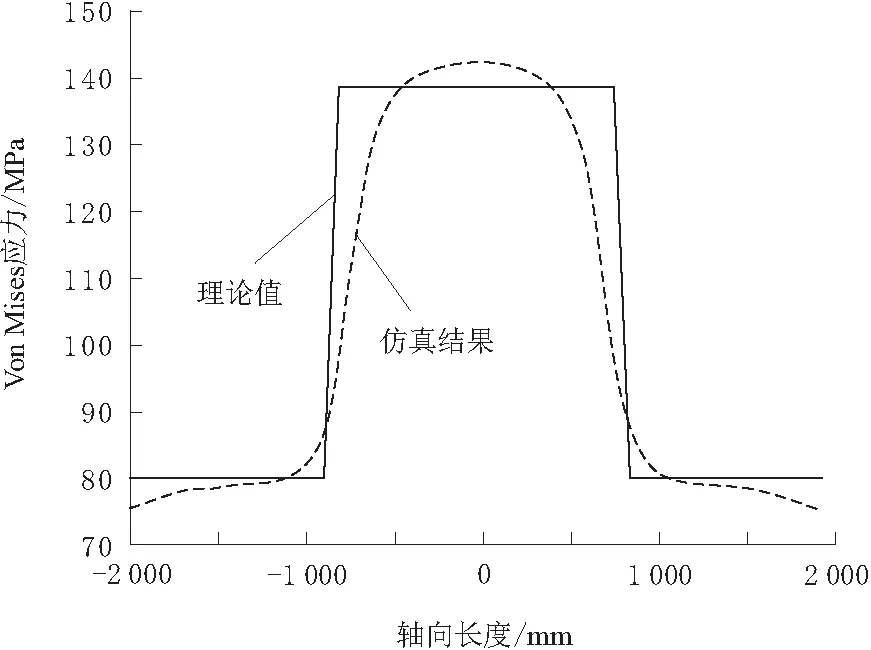

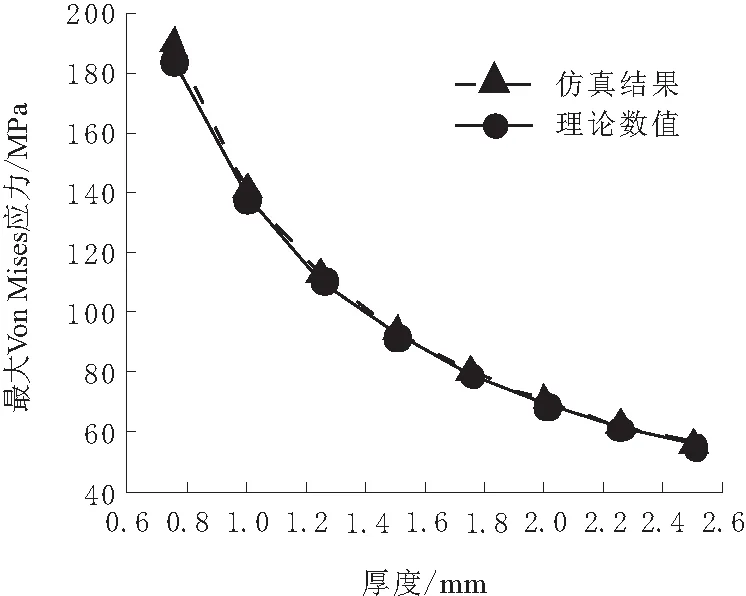

充气舱在尺寸确定、0.1 MPa气压状况下,分析不同壁厚的受力状况,取壁厚0.75~2.50 mm,以0.25 mm为增量,得到如图7所示数值仿真结果。由图7可知,充气舱结构限制层中间区域Von Mises应力分布均匀,应力较大。选取结构限制层Von Mises应力最大单元,得到如图8所示最大Von Mises应力值随壁厚变化曲线。

图7 不同壁厚下选取节点上的应力值

图8 最大Von Mises应力值随壁厚变化曲线

由图8可知,结构限制层在充气压力的作用下,壁厚越大,结构限制层最大Von Mises应力值越小,最大应力值与壁厚值成反比关系。0.75 mm壁厚时,最大应力仿真值为190.52 MPa,理论值为184.80 MPa,误差最大为3.09%,整体平均误差为1.67%,说明数值仿真结果与理论计算结果变化趋势基本一致。

3.2 内压对充气舱蒙皮承压能力的影响

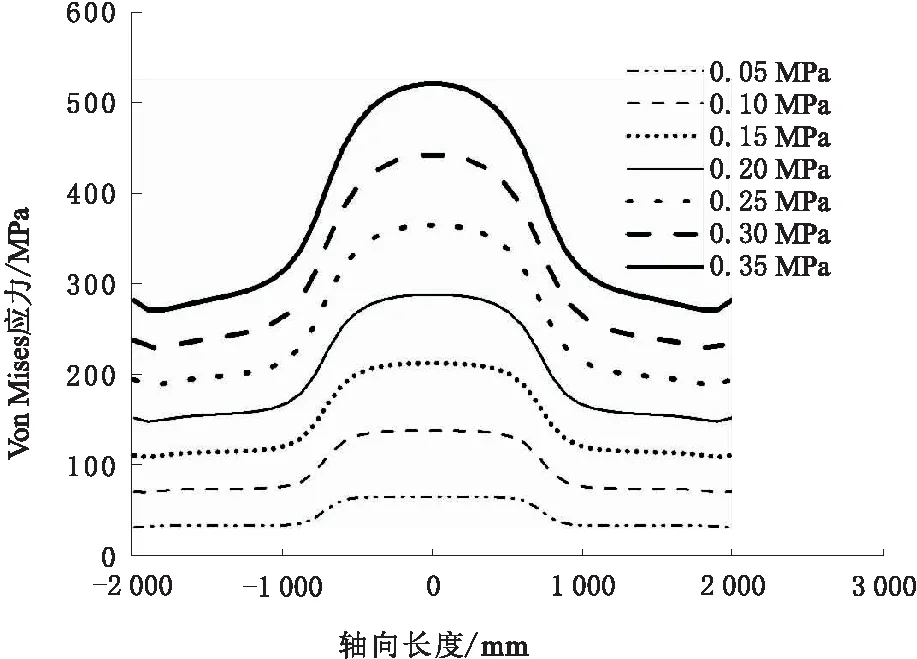

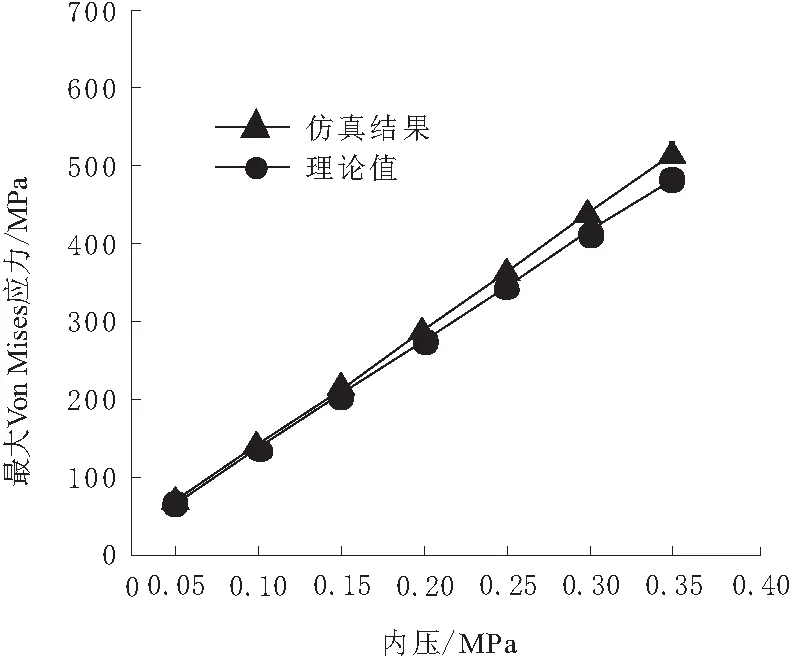

为研究充气舱内压对蒙皮受力特性的影响规律,分析充气舱在直径和壁厚相同情况下不同内压的受力情况。选取充气舱蒙皮结构限制层壁厚为1 mm ,内压取值范围为0.05~0.35 MPa,内压增量为0.05 MPa的条件下,进行充气舱蒙皮的受力特性研究。选取单元在不同内压下的Von Mises应力值情况如图9所示。最大Von Mises应力值随内压变化曲线如图10所示。

图9 不同内压下选取单元上的Von Mises应力值

图10 最大Von Mises应力值随内压变化曲线

由图10可以看出,结构限制层在充气压力的作用下,内压越大,结构限制层最大Von Mises应力值越大,最大Von Mises应力值与内压值成正比,0.35 MPa内压时,最大应力仿真值为517.65 MPa,理论值为485.00 MPa,此时误差最大为6.73%,其中整体平均误差为4.00%,说明数值仿真结果与理论计算结果变化趋势基本一致。结构限制层材料为芳纶纤维环氧复合材料,该材料的断裂强度为 417.60 MPa[8],当充气舱充气达到2.5个大气压时最大应力值为364.50 MPa,充气舱结构限制层符合材料强度的要求。由此说明,充气舱的安全系数可达到2.5,当内压达到2.5个大气压时,可满足充气舱蒙皮的强度要求。

4 充气舱蒙皮双层结构限制层受力仿真分析

随着航天任务的越加繁重,充气舱的负荷也会随之增大,蒙皮单层结构限制层显然不足以满足任务需求,那么充气舱蒙皮多层结构限制层成为未来航天任务的必要,在此,特意做了双层结构限制层的分析,但是双层结构限制层的理论建模困难,难以模拟接触时力学分析,数学模型如何建立尚未有研究。

在此,通过ABAQUS软件分析,借以指导工程实际应用,本文基于层合板及摩擦接触2个模型模拟了充气舱蒙皮双层结构限制层的受力状况,对工程应用具有实际意义。

4.1 充气舱蒙皮双层结构限制层层合板模型

为加强充气舱结构限制层的强度,设置充气舱蒙皮为双层,以层合板的方式建立双层结构限制层蒙皮模型,充气舱蒙皮双层限制层层合板模型采用单层纤维薄片正交叠层铺设[15],2层蒙皮厚度均为1 mm,第1层铺层角为45°,第2层铺层角为-45°,2个单层对的材料都采用芳纶纤维环氧复合材料。

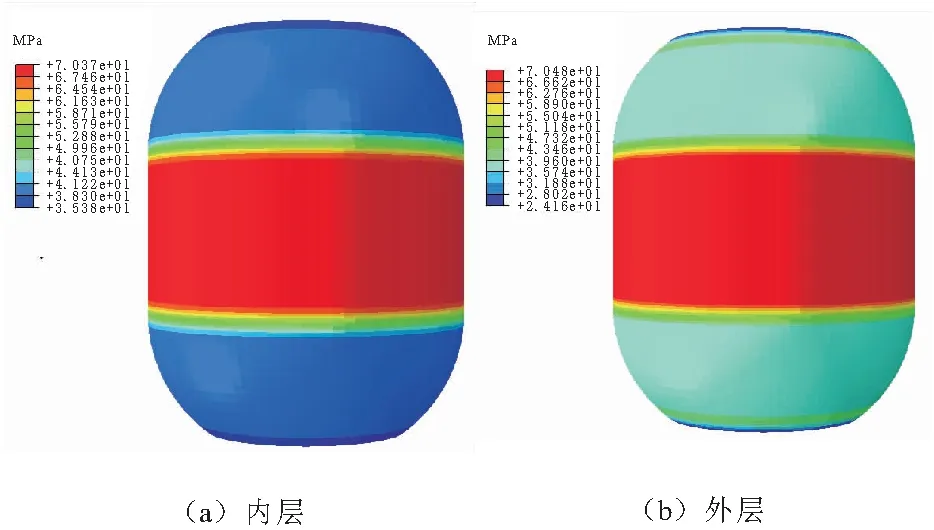

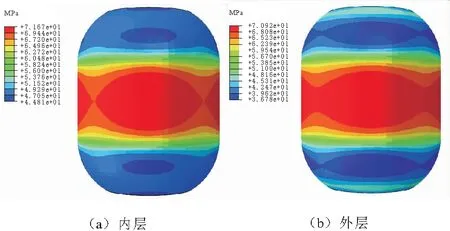

ABAQUS软件有限元计算过程中,舱门结构单元类型为壳单元,选择S4R单元(4节点曲壳单元,减缩积分)进行模拟,蒙皮采用的是常规壳单元(conventional shell composite layups),一个单元可模拟多层不同材料,指定厚度为真实厚度。采用扫略划分网格对蒙皮进行网格划分,边界条件设置为充气舱蒙皮两端与舱门固定连接。蒙皮和舱门内表面承受0.1 MPa的充气压力,图11为充气舱内外层蒙皮的Von Mises应力云图。

图11 充气舱内外层蒙皮应力云图

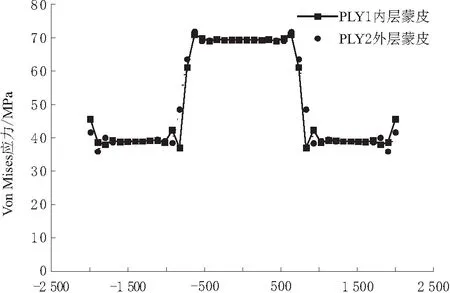

充气舱蒙皮结构限制层双层状况时采用复合材料层合板。由于充气舱蒙皮沿圆周方向应力值相同,故选取沿充气舱蒙皮母线一系列单元进行分析,如图12所示,内层蒙皮数值仿真为中间部位Von Mises应力值最大,数值为70.37 MPa,外层蒙皮数值仿真最大Von Mises应力值为70.48 MPa,内外层蒙皮等效应力数值大小基本相同。由此可得,充气舱结构限制层为双层蒙皮时,中间部位应力值较大,数值为70.43 MPa左右,芳纶纤维环氧复合材料的断裂强度为417.60 MPa[13],因此,双层结构限制层蒙皮承受0.1 MPa气压时不易损坏。与单层结构限制层蒙皮相比,单层结构限制层蒙皮中间部位Von Mises应力值为141.90 MPa,双层蒙皮每层结构限制层Von Mises应力减小了50%左右,说明双层承压能力更好。

图12 充气舱内外层蒙皮应力

4.2 充气舱蒙皮双层结构限制层摩擦接触模型

建立充气舱蒙皮双层结构限制层摩擦接触模型,充气舱蒙皮为双层建立3组接触对:内层蒙皮外侧与外层蒙皮内侧接触;内层蒙皮自接触;外层蒙皮自接触。其中双层蒙皮内外面接触分为切向及法向作用[16],切向作用由摩擦系数决定,摩擦系数设置为0.2,法向作用设置为硬接触。边界条件设置为两端蒙皮与舱门完全固定,对充气舱内侧施加0.1 MPa的压力,得到充气舱内外侧蒙皮的Von Mises应力云图如图13所示。

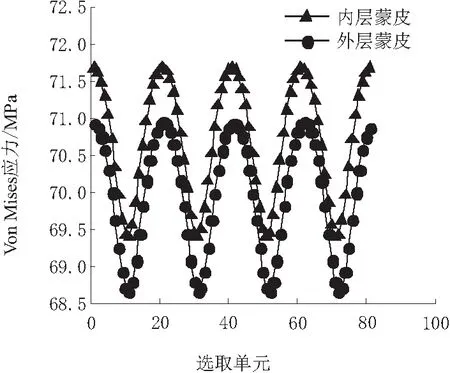

充气舱蒙皮结构限制层双层状况时采用双层蒙皮接触摩擦方式。建立充气舱蒙皮双层结构限制层摩擦接触模型,对充气舱施加内部气压后,内层蒙皮内表面承受压力传递至外层蒙皮,内外层蒙皮压力产生摩擦。选取沿充气舱蒙皮母线一系列单元进行分析,由图13可知,内层蒙皮最大Von Mises应力为71.67 MPa,外层蒙皮最大Von Mises应力为70.92 MPa。

图13 充气舱内侧及外侧蒙皮应力云图

充气舱蒙皮中间部位环形方向选取一系列单元的应力如图14所示。由图14可知,内外层蒙皮中间部位应力变化趋势相同,但环形方向应力值不相同,内层蒙皮应力相差2.62 MPa,外层蒙皮相差2.50 MPa。

图14 中间部位Von Mises应力

通过对比充气舱蒙皮双层结构限制层复合材料层合板模型及摩擦接触模型,得出双层蒙皮复合材料层合板模型仿真效果更加准确,每层蒙皮沿环形方向Von Mises应力相同,更能展现充气状况下充气舱蒙皮的受力状态,对分析充气舱双层蒙皮承压能力提供可靠数值仿真效果。

5 结束语

本文首先对充气舱蒙皮进行受力分析,推导在承受压差状况下充气舱蒙皮环向应力及轴向应力并得到Von Mises应力。

a.采用Von Mises应力描述充气舱蒙皮整体受力状况,建立充气舱的有限元分析模型并对其进行有限元仿真,通过有限元仿真结果与理论数值对比,从而验证了理论推导的正确性及可行性,为充气舱蒙皮各点受力分析提供了有效的理论依据。

b.对充气舱蒙皮不同壁厚及不同气压对比发现:结构限制层在一定充气压力的作用下,壁厚越大,充气舱蒙皮结构限制层最大Von Mises应力值越小,最大Von Mises应力值与壁厚值成反比关系;当结构限制层壁厚一定时,内压越大,充气舱蒙皮结构限制层最大Von Mises应力值越大,最大应力值与内压值成正比关系;充气舱结构限制层蒙皮强度的安全系数达到2.5,可满足充气舱蒙皮的强度要求。

c.通过双层蒙皮不同建模方式对比仿真发现,充气舱蒙皮双层结构限制层采用composite layups方式建模,每层蒙皮沿环形方向Von Mises应力相同,更能展现充气状况下充气舱蒙皮的受力状态,composite layups方式建模效果较好。