基于图像识别的激光切割质量分析

2021-01-11韦永奇胥光申谢如炎俞宝福

韦永奇,胥光申,刘 晖,谢如炎,俞宝福

(1.西安工程大学机电工程学院,陕西 西安 710048;2.西安市现代智能纺织装备重点实验室,陕西 西安 710048;3.绍兴纺织机械集团有限公司,浙江 绍兴 312000)

0 引言

激光切割作为激光加工应用最早和使用最多的激光加工工艺,占据激光加工工业70%的份额[1]。目前,激光切割主要应用于汽车、船舶、航空航天、钢铁、钣金和机械加工等领域[1],已经成为工业生产中不可或缺的激光加工方法。

在激光切割过程中,常见的缺陷主要有细小毛刺、切割面不规则、边缘挂渣和拐角烧蚀等。这些问题将直接导致切割的产品不合格,进而影响生产加工。图像识别技术能够量化切割过程中产生的缺陷,将量化结果反馈到激光切割系统,实时调整和改进切割工艺,可以有效提高激光切割效率、降低待机时间、扩大应用面同时降低运行成本[2]。

目前,国内外学者采用图像识别技术对激光切割过程进行了大量研究。张永强等[3]提出了一种切割缺陷和切割面粗糙度变化图像信号特征提取技术,通过同轴视觉传感系统获得切割前沿和切割火花簇射视觉图像,提取了产生切割缺陷和切割面粗糙度变化时图像特征信号的变化规律,首次实现了以无切割缺陷并且在一定工艺条件下获得最高切割质量为目标的切割速度自寻优控制。Fushimi等[4]采用旁轴视觉系统检测激光切割前沿,将高速CCD相机安装于切割工件的上表面,相机轴线与激光扫描垂直,获取激光切缝的金属熔融过程图像,研究表明熔化金属堆积在切缝底部是切缝下边缘挂渣的原因,而且挂渣率和切割表面粗糙度与使用的辅助气体的种类和压力密切相关。王彦飞等[5]利用Imagine-Pro Pluse(IPP)图像处理技术研究了激光切割去除融化物颗粒通过形状及其特征尺寸分布,IPP图像处理技术和判定标准的设定,熔化物颗粒形状主要呈现圆形、类圆形和蝌蚪形,而类圆形颗粒基本稳定在15.00%~20.00%之间,随着气熔比的增大,去除熔化物颗粒中圆形颗粒所占百分比越来越大,类圆形颗粒和蝌蚪形颗粒所占百分比越来越小,且各形状颗粒平均特征尺寸随气熔比的增大而减小。同时对切口质量进行了测量,得到切口质量随着气熔比的增加而提高。郑磊等[6]采用间接法测量出挂渣高度,进而对激光切割304不锈钢板材切割质量进行了研究,结果表明挂渣量的多少主要取决于焦点与功率,且两者都存在一个最佳范围;切缝宽度的大小主要取决于板厚与功率。孙登科等[7]通过显微镜观察切割试样的割缝宽度和挂渣高度,对不锈钢激光切割工艺进行了探索,研究发现割缝宽度大小随切割速度的增加呈下降趋势,而随着激光功率的增大,割缝宽度逐渐增大;在一定范围内,挂渣高度与切割热能量的输入成正比例关系。

上述研究主要是利用图像处理技术对图像信号进行采集,建立信号特征与质量评价之间的量化关系,实现对激光切割产品的质量检测,表明利用图像识别技术定量检测激光切割产品缺陷是一种非常有效的方法。

但是对于实际激光切割产品缺陷的测量只能采用间接法进行计算。因此,本文提出将改进的形态学缺陷提取算法与霍夫变换相结合的方法对激光切割产品烧蚀区域缺陷进行精确识别及测量。通过对2 mm厚度Q235板材激光切割产品图像进行预处理,提取激光切割产品缺陷图像面积和尺寸特征,计算同一产品不同切割位置面积变化和尺寸变化的平均值[4],结合切割过程中工艺参数的变化,探索不同工艺参数对切割质量的影响。

1 激光切割实验

本实验采用型号为SFL-3015C ,功率为500 W,激光波长为1 060 nm的光纤激光切割设备,如图1所示。该设备包括主控系统、激光头、气体传送控制系统3个部分,该型号激光切割机,冷却方式为水冷[7]。

图1 光纤激光切割设备

2 图像识别过程分析

2.1 图像识别流程

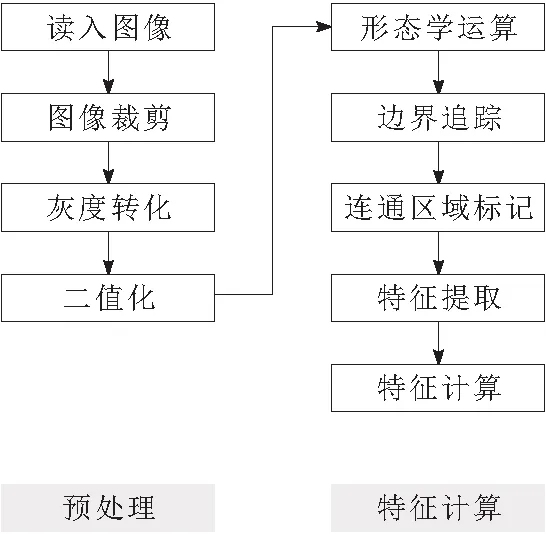

整体图像识别过程包括以下2个部分:

a.图像预处理。包括图像读入、图像裁剪、灰度转化和图像二值化。图像预处理是为了降低后续处理的复杂程度[8]。

b. 特征计算。包括形态学运算、目标区域边界追踪、连通区域标记、特征提取和特征计算。通过特征计算对目标缺陷进行量化分析,进而改变加工工艺,提高加工质量。整体处理流程如图2所示。

图2 图像处理算法流程

2.2 图像预处理

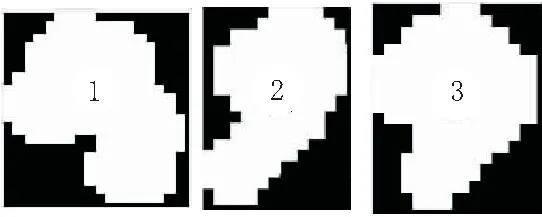

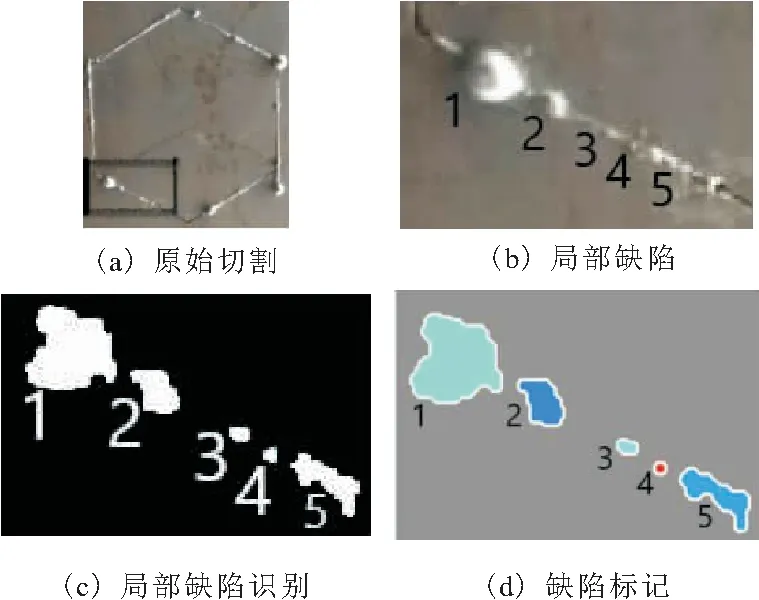

按照图2中图像处理算法流程对激光切割产品缺陷进行预处理,首先截取缺陷,并依次作出标记,然后,对图像进行灰度转化和二值化,相关图像如图3所示。

图3 截取的挂渣局部示意

2.2.1 识别处理

原始切割图像如图3a所示,对图3a中方框内的缺陷进行处理,截取这部分缺陷,其特征为形态大小不一致的烧蚀区域,缺陷沿割缝不均匀分布如图3b所示,缺陷依次标记为1,2,3。

2.2.2 灰度转化

图像增强方法可以分为2大类,即空间域处理法(空域法)和变换域处理法(频域法)[9],采用空域法进行图像预处理。

空域法处理一般包括图像灰度变换和直方图修正。对数变换能够扩展低值灰度,而压缩高值灰度,使低值灰度的图像细节更加容易分辨[10]。因此采用对数变换对图像进行灰度转化,降低了拍照时由于光线带来的干扰[11]。灰度变换后的图像如图3c所示。

2.2.3 二值化

采用最大类间方差法进行阈值分割。首先将图像按照灰度级分为2部分使得2部分之间的灰度值差异最大,而每一个部分内部灰度差异最小,再通过直方图计算得到合适的灰度级进行划分[12]。

通过计算,求得激光切割产品缺陷图像最佳阈值为150,当灰度值为150时,进行全局阈值分割,得到的二值图像与原始图像挂渣特征较为符合,如图3d所示。

2.3 特征计算

2.3.1 形态学运算与边界追踪

由于板材表面存在划痕,锈迹,凹坑等缺陷,加之图像采集过程中受外界环境干扰比较严重,所以图像识别后往往存在一些多余的像素点,这些像素点严重影响到目标特征的提取和测量,必须除去这些多余像素点[13]。

首先对阈值分割后的图像进行膨胀运算,突出噪点特征,利用Canny算子进行边缘检测,确定噪点位置和挂渣区域;其次进行形态学开运算,去除噪点;最后通过先闭后开运算将切割挂渣与割缝分离,凸显出挂渣区域,通过二次膨胀运算得到与原图中挂渣缺陷形态大小一致的二值图像,如图4a所示。

通过上述算法成功将目标特征与背景分离,为了实现烧蚀区域尺寸和面积测量,需要对目标特征进行提取和测量。利用MATLAB图像处理功能进行运算。对上述二值图像中的目标区域进行边界追踪(如图4b所示)和连通区域标记(如图4c所示)。

图4 激光切割产品缺陷边界追踪

2.3.2 特征提取

取以下特征值作为每个目标区域的形态特征:周长、面积、长度和宽度。使用改进的八邻域跟踪算法对目标轮廓进行提取,以像素为单位顺序标记二值图像,假设二值图像背景为黑色,目标区域为白色,利用八邻域跟踪算法来获取图像轮廓信息,利用指针对目标区域像素坐标进行记录,指针指过的区域代表目标区域轮廓特征[14]。

设定图像最左边像素为开始像素,指针所在位置为起始像素点,当指针到达白色区域,记录该白色区域像素坐标并返回到起始位置,接着指针继续绕着之前检测到的白色像素,按照顺时针方向对白色像素的领域进行检测,当指针再次回到起始位置时,表示检测完成,重复检测到“起始”像素标志着追踪结束。算法终止时,整个图案的边缘也已经被按顺时针方向进行排列完毕,完成以上的追踪步骤即完成了八邻域轮廓的跟踪[15],同时确定了目标轮廓信息。利用上述算法对图4中3个连通区域特征进行提取,特征提取结果如图5所示。

图5 特征提取结果

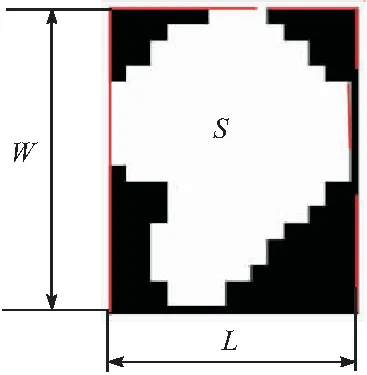

2.3.3 缺陷测量

激光切割产品缺陷长度和宽度测量基本原理为:首先利用霍夫变换检测到缺陷边缘直线所在范围,再通过霍夫反变换标记出原图中边缘直线的具体位置,最后求出缺陷边缘两直线之间的最短距离,便可以量化缺陷特征[16]。

通过霍夫变换与反变换可以有效进行激光切割产品缺陷尺寸测量。

激光切割缺陷面积测量:面积以缺陷区域像素总个数乘以单个像素区域面积为基准[17]。激光切割产品烧蚀区域尺寸特征和面积特征测量如图6所示。图6中,S为烧蚀区域缺陷面积特征;W为烧蚀区域缺陷宽度特征;L为烧蚀区域长度特征。

图6 特征值测量结果

根据缺陷尺寸和面积测量方法,对图4中的激光切割产品缺陷特征参数进行统计,其结果如表1所示。

表1 图4缺陷特征值计算结果

3 图像识别结果分析

利用缺陷尺寸和面积处理方法,对采集到的10组图像进行识别处理。

本文所采集的切割图像为以下2种工况。

工况1:采用切割工艺参数切割功率为500 W;开光延时为200 ms;出光面距离板材上表面1.2 mm;辅助氧气压力为0.6 MPa;切割速度为4 000 mm/min 。对工况1原始切割图像(如图7a所示中灰色框内缺陷)进行裁剪,得到局部缺陷(如图7b所示),对图中较大缺陷进行提取,同时对局部缺陷进行识别(如图7c所示),最后对连通区域进行标记(如图7d所示)。

图7 工况1切割图像处理结果

对工况1中5个缺陷尺寸和面积特征进行测量,求取测量结果平均值:面积为227 px2,周长为62 px,长度为25 px,宽度为31 px。

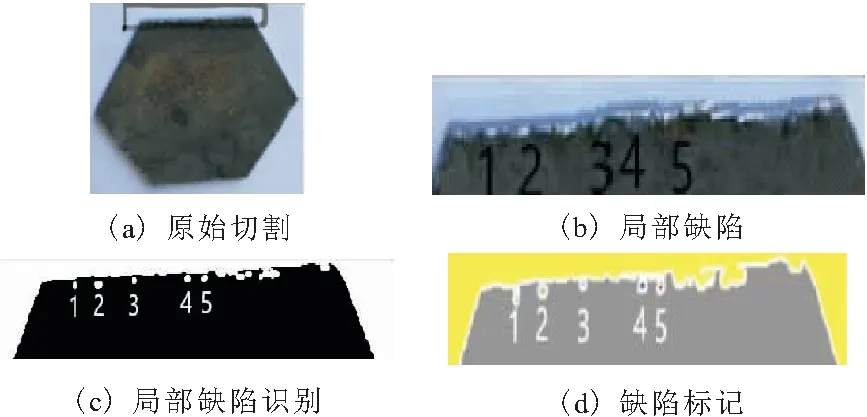

工况2:图像切割工艺参数为在工况1其他工艺参数不变的情况下,辅助气体压力为0.8 MPa,切割速度为3 000 mm/min。用工况2的工艺参数进行切割并对切割图像进行分析。工况2相应的图像处理结果如图8所示。

图8 工况2切割图像处理结果

对图8中5个缺陷进行提取和测量,求取测量结果平均值:面积为34 px2,周长为16 px,长度为15 px,宽度为9 px。

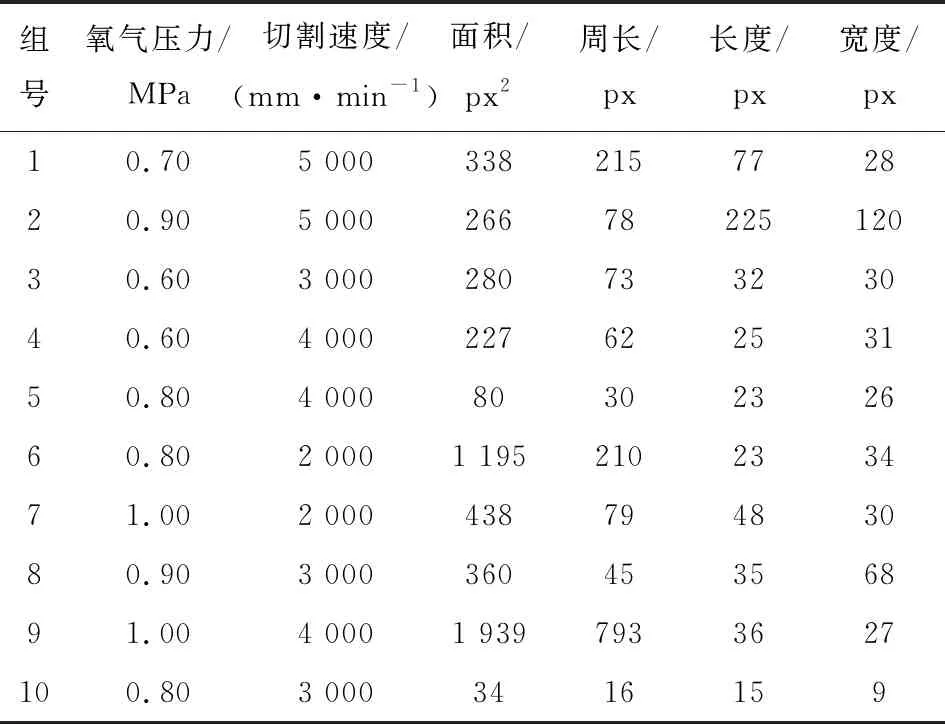

由图7和图8处理结果可知,用工况1工艺参数进行激光切割,得到的产品缺陷较大,用工况2工艺参数进行切割,得到的产品缺陷较小。10组激光切割产品图像处理结果如表2所示。

表2 特征值计算结果平均值

由表2可知,氧气压力和切割速度对激光切割产品质量有直接影响,当氧气压力为1.00 MPa,切割速度为4 000 mm/min时,缺陷面积和周长最大,最大面积为1 939 px2,最大周长为793 px;当氧气压力为0.80 MPa,切割速度为3 000 mm/min时缺陷面积和周长最小,最小面积为34 px2,最小周长为16 px。

4 质量分析

对激光切割产品图像中烧蚀区域尺寸和面积特征进行测量,求取平均值[4]建立氧气压力和切割速度与缺陷特征值之间的关系,通过缺陷尺寸值量化评价氧气压力和切割速度对切割缺陷的影响。建立不同切割速度时,烧蚀区域面积和烧蚀区域宽度与氧气压力之间的关系图。

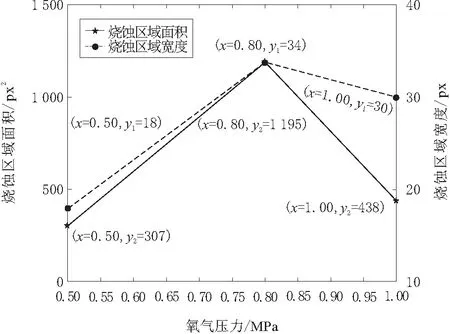

图9所示是切割速度为2 000 mm/min时,随着氧气压力的增加,烧蚀区域宽度和面积变化情况。x表示氧气压力变化,y1表示烧蚀区域宽度,y2表示烧蚀区域面积。

图9 切割速度为2 000 mm/min关系图

由图9可以看出:随着氧气压力的增加,烧蚀区域宽度和烧蚀区域面积都是先增大后减小;当氧气压力为0.50 MPa时,最小烧蚀区域宽度为18 px,最小烧蚀区域面积为307 px2。

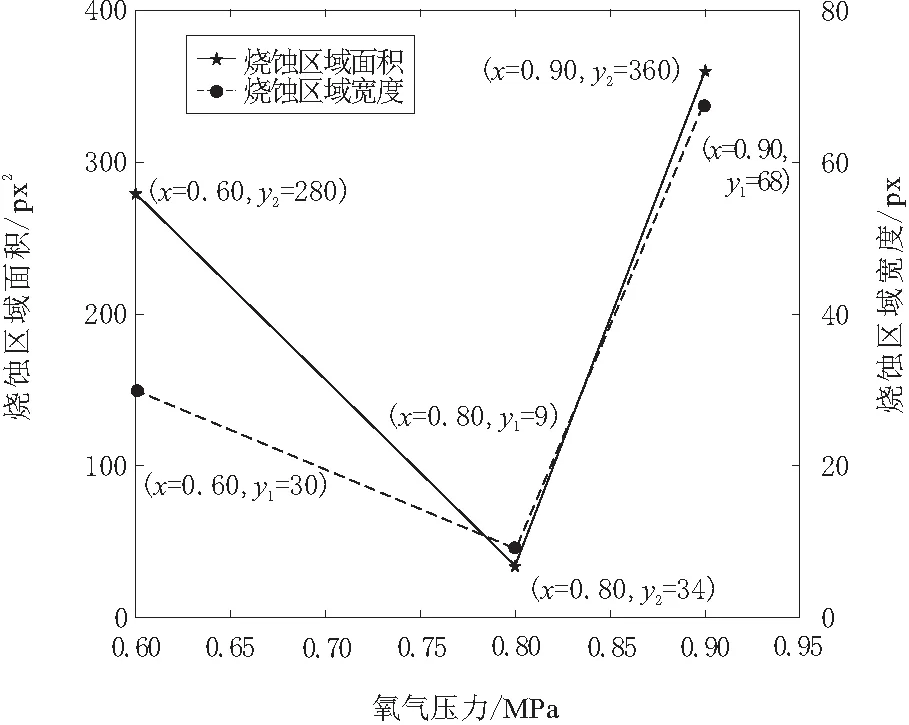

图10所示是切割速度3 000 mm/min时,随着氧气压力的增加,烧蚀区域宽度和面积变化情况。x表示氧气压力变化,y1表示烧蚀区域宽度,y2表示烧蚀区域面积。

图10 切割速度为3 000 mm/min关系图

由图10可以看出:随着氧气压力的增加,烧蚀区域宽度和烧蚀区域面积都是先减小后增大;当氧气压力为0.80 MPa时,最小烧蚀宽度为9 px,最小烧蚀区域面积为34 px2。

图9和图10为顺时针切割,可以看出当氧气压力在0.50 MPa至1.00 MPa范围内时,烧蚀区域缺陷面积和宽度变化趋势一致。

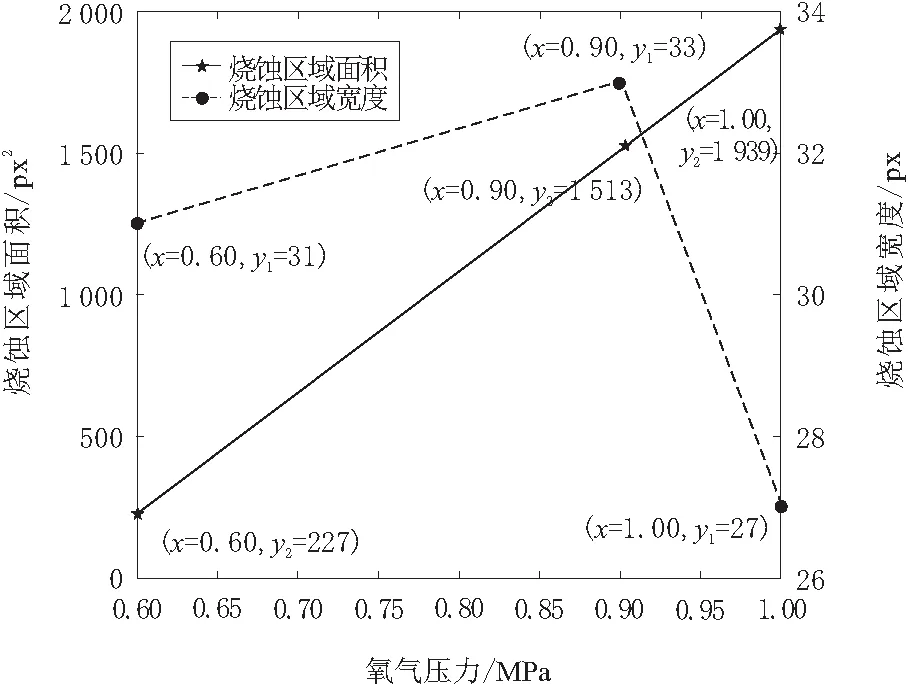

图11所示是切割速度为4 000 mm/min时,随着氧气压力的增加,烧蚀区域宽度和面积变化情况。x表示氧气压力变化,y1表示烧蚀区域宽度,y2表示烧蚀区域面积。

图11 切割速度为4 000 mm/min关系图

由图11可以看出:随着氧气压力增加, 烧蚀区域宽度先增大后减小,烧蚀区域面积逐渐增大;当氧气压力为1.00 MPa时,烧蚀区域宽度最小,最小值为27 px;当氧气压力为0.60 MPa时,烧蚀区域面积最小,最小烧蚀面积为227 px2。

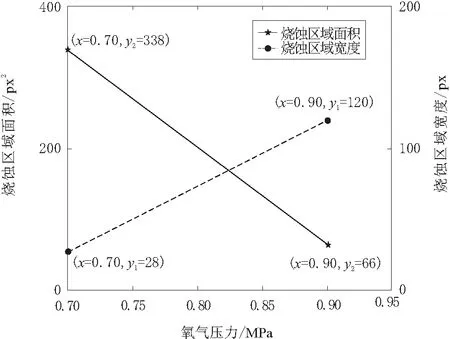

图12所示是切割速度为5 000 mm/min时,随着氧气压力的增加,烧蚀区域宽度和面积变化情况。x表示氧气压力变化,y1表示烧蚀区域宽度,y2表示烧蚀区域面积。

图12 切割速度为5 000 mm/min关系图

由图12可以看出:随着氧气压力增加,烧蚀区域宽度逐渐增加,烧蚀区域面积逐渐减小,最小烧蚀区域宽度为28 px,最小烧蚀区域面积为66 px2。

图11和图12为逆时针切割,可以看出当氧气压力在0.90 MPa至1.00 MPa范围内时,烧蚀区域缺陷面积和宽度呈反向变化趋势。结果表明切割方向对切割质量影响较大。

因此,2 mm厚度Q235碳钢最优切割工艺参数为:氧气压力0.80 MPa,切割速度为3 000 mm/min,顺时针切割。上述工艺参数切割产品可以满足企业实际生产需求。

5 结束语

针对激光切割过程中出现的挂渣缺陷和拐角烧蚀缺陷,本文提出了基于改进的形态学特征提取算法,该算法可以有效提取出切割产品缺陷特征,结合霍夫变换与反变换对缺陷特征进行测量。利用改进的八领域跟踪算法有效提取出目标区域轮廓特征。通过测量不同切割速度,不同氧气压力情况下烧蚀区域宽度和面积特征值并求取平均值,总结出2 mm厚度Q235板材切割最优工艺。当切割功率为500 W,切割速度为3 000 mm/min,氧气压力为0.80 MPa,顺时针切割时,切割质量最佳,最小烧蚀宽度为9 px,最小烧蚀区域面积为34 px2。实验结果表明,本文提出的方法可以完成激光切割产品缺陷提取和测量,达到了预期的目的。为量化分析激光切割产品质量提供了一种参考方案。