运载火箭自动加注机器人结构设计及有限元分析

2021-01-11顿向明

黄 钺,顿向明,山 磊

(1.上海交通大学机械与动力工程学院,上海 200240;2.上海交通大学航空与航天学院,上海 200240;3.常州远量机器人技术有限公司,江苏 常州 213164)

0 引言

运载火箭推进剂加注是火箭发射前的重要环节,也是火箭发射程序中极具危险性的环节,一旦发生事故极有可能造成人员伤亡。为提高安全性,减少人工操作所带来的风险,实现推进剂加注的自动化势在必行。

以俄罗斯为代表的“架栖”对接加注技术虽然具有对接及脱落简便可靠、操作时间短的优点,并具有脱落后再对接的功能,但其核心属于刚性装配技术,存在环境适应性差、对箭体吊装和安放等配套环节要求高、装置本身体积庞大等不足之处[1-2]。以美国为代表的“架栖”对接加注技术对接及加注的过程中,加注口与加泄连接器均处于相对静止状态,避免了对接和加注过程中由于箭体晃动所产生的对中及随动难度。但使用前需要由人工先将对接装置安装在箭体上,一旦对接装置与箭体脱落后则无法实现自动再对接,同时,利用箭体发射所产生的升力进行对接装置与箭体的强力分离,脱落动作缺乏流畅,易对箭体阀门和贮箱造成伤害[3-5]。我国已研发了一套基于SCARA机械臂的自动对接与脱离机器人系统[6-7],这套机器人系统已经过一系列实验证明了其稳定性、可靠性和安全性,但也仍具有一定的局限性。

本文拟采用管道机械臂技术,研制一套直接以机械臂作为加注管道的自动对接与加注系统,机械臂既是机器人定位跟踪的载体也是推进剂加注管道,加泄连接器安装在机械臂末端,作为与箭体连接头对接的机械载体。该机器人的机械结构能够适应塔架与火箭组成的特殊工作环境。

1 加注机器人系统

运载火箭推进剂加注机器人主要用于火箭发射前自动进行加泄连接器与火箭加注口之间的连接、加注和撤收。具体工作流程为:机器人利用管道机械臂和定位系统实现对箭体连接头的跟踪定位,而后利用加泄连接器与箭体连接头对接并锁紧,加注推进剂;加注任务完成后,锁紧装置解锁,管道机械臂撤收回到初始位置。

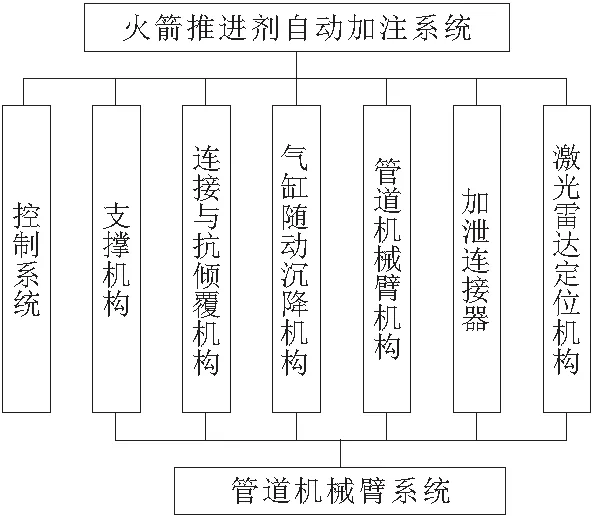

加注机器人系统组成如图1所示。控制系统进行指令收发,支撑机构、连接与抗倾覆机构、气缸随动沉降机构和管道机械臂机构组成加注系统的主体机械结构,连接器通过机械臂机构实现位置姿态调整和与箭体随动,主要通过激光雷达定位系统实现连接器与箭体连接头的对中定位。

图1 火箭推进剂自动加注机器人系统

2 管道机械臂系统

管道机械臂系统主体结构如图2所示,包括支撑机构、连接与抗倾覆机构、气缸随动沉降机构、管道机械臂机构、加泄连接器以及激光雷达定位机构。在火箭主体部分设计了一款可拆卸的活动连接头,用于与机械臂上的连接器进行对接。

图2 管道机械臂系统结构

2.1 支撑机构

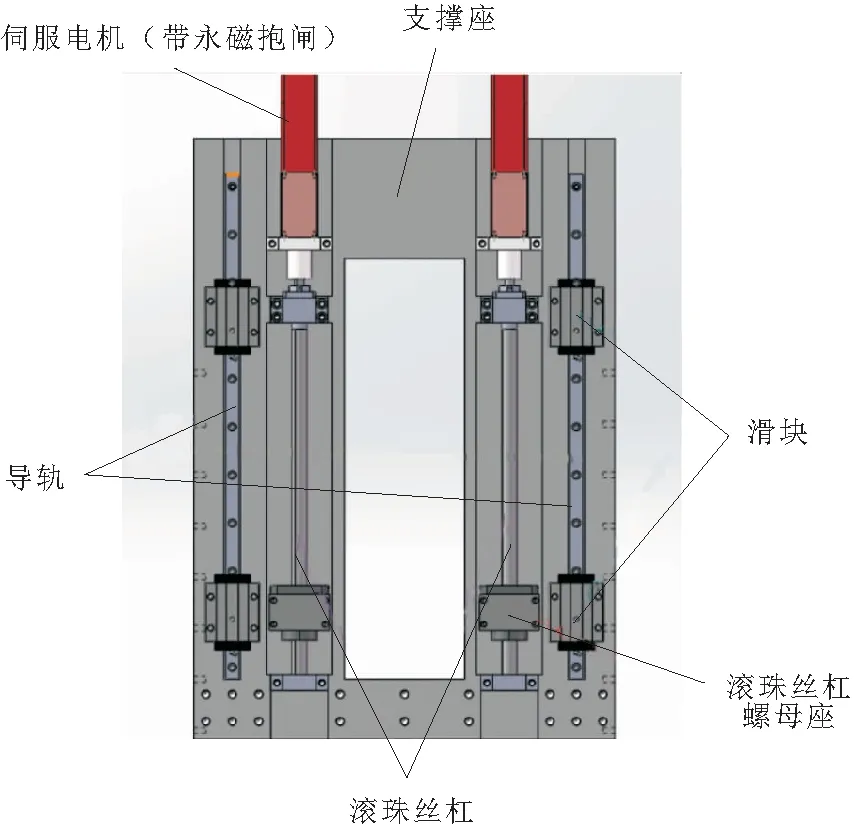

支撑机构如图3所示,由支撑座、双导轨和双滚珠丝杠组成。

图3 支撑机构

支撑座安装于塔架,用于整个装置的固定,中间空心部分通行与推进剂泵相连的金属软管。双导轨承受前端管道机械臂机构的前倾力矩,每个导轨上放置2个滑块,滑块与连接和抗倾覆机构通过螺钉连接。滚珠丝杠机构实现管道机械臂在垂直方向上的精确位移,其顶端采用带有永磁抱闸的伺服电机,断电状态下自动抱死,可防止断电状态下丝杠螺母因机械臂重力而下滑。

2.2 连接与抗倾覆机构

连接与抗倾覆机构是连接支撑机构和管道机械臂机构的中间枢纽,其结构如图4所示,包括连接法兰、抗倾覆三角架、抗倾覆拉杆、拉力传感器、拉环以及加强筋。连接法兰中部通孔可与回转接头法兰经通过螺栓固连,其两端固定于导轨下部的2个滑块上,同时又与滚珠丝杠螺母座相连,滚珠丝杠可带动其实现管道机械臂的垂直位移。抗倾覆三角架两端与导轨上部2个滑块相连,又经由加强筋与连接法兰相连,抗倾覆拉杆通过轴杆与三角架连接,可绕三角架转动,拉环安置于管道机械臂首段管道上,通过拉力传感器与抗倾覆拉杆连接,整个抗倾覆机构加强支撑机构和管道机械臂机构的连接,减轻连接法兰的压力,防止管道机械臂向前倾覆,同时也可适当减小机械臂末端的下摆位移。力传感器则是起监视判断作用,在管道机械臂随箭体沉降的过程中通过检测拉力的变化判断气缸随动沉降机构是否有效。

图4 连接与抗倾覆机构

2.3 管道机械臂机构

管道机械臂机构是推进剂的主要加注机构,由机械臂管道、回转接头、电机、离合器、减速器、齿轮等组成,如图5所示。

图5 管道机械臂机构

4个机械臂管道内部可流通推进剂,回转接头作为转动副在电机-齿轮传动机构作用下可带动机械臂在水平面内转动以调整位姿。考虑到齿轮在转动过程中力矩较大可能会出现跳齿情况,对各电机座进行了一定的结构加强。首端电机座处设置了4根连杆,2根连杆1使原本的L型结构转变为三角形结构,加强了稳定性,而2根连杆2对减速器轴端进行了水平约束,可有效约束齿轮的跳齿行为。其余3个电机座在回转接头壳处又加入了1个直角减速器支架,与直角减速器轴端相连,有效加强了水平约束。

2.4 加泄连接器

加泄连接器通过法兰连接安装于末端机械臂上,可实现和箭体连接头的自动锁紧与脱落,其结构如图6所示。3个小气缸控制锁紧件的锁紧与脱落。前端的导向锥和箭体连接头上的导向孔配合,辅助对中定位。非接触行程开关可判断锁紧件的锁紧时机。当加注完成连接器脱落后,端盖在小气缸作用下盖住机械臂端口,防止黄烟喷出。

图6 加泄连接器

2.5 气缸随动沉降机构

气缸随动沉降机构由气缸和浮动连接头组成,如图7所示。

图7 气动随动沉降机构

气动随动沉降机构实现加注过程中管道机械臂机构自动跟随箭体沉降。浮动连接头一端与气缸活塞杆相连,另一端与连接法兰相连,当开始加注推进剂时,滚珠丝杠电机处于不使能状态,管道机械臂的重力由气缸内的气压来平衡,当箭体因注入推进剂而发生沉降时,机械臂可自动随之一起沉降。

2.6 激光雷达定位机构

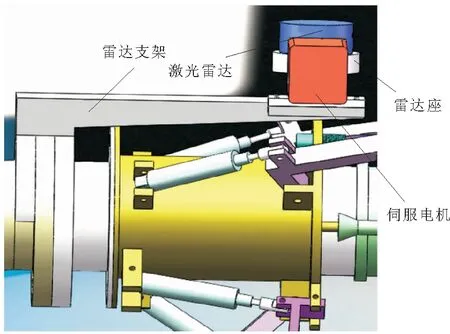

激光雷达定位机构位于加泄连接器上方,如图8所示。雷达支架通过法兰连接固定于末端机械臂上,激光雷达经雷达座与电机轴相连,电机控制激光雷达俯仰获取场景的三维点云数据,从中识别出箭体连接头,对其进行定位和姿态估计,并反馈给控制部分。通过在雷达上安装IMU估计雷达的角速度和线速度,对雷达获取的点云进行矫正,消除运动畸变。

图8 激光雷达定位机构

3 有限元模型与分析

3.1 静力学模型

在建立有限元模型之前,首先要对管道机械臂机构的实际受力情况进行一定的理论分析。因为有限元分析计算结果的有效程度直接受分析模型与实际工程结构力学特性符合程度的影响。在实际结构的基础上有效地建立简化且正确的有限元模型,是保证有限元分析结果准确的首要条件[8]。

对于火箭自动加注机器人的管道机械臂来说,机器人对接时的外力和加速度没有特别要求,管道机械臂整个机构受的力只有回转接头自重、各段管道机械臂自重、加泄连接器自重、齿轮电机等自重以及抗倾覆拉环的拉力。机械臂在运行过程中位姿不断变化,受力情况也在变化,当各机械臂完全伸展开时各部分产生的力矩达到最大值,在此仅对此极限情况进行有限元分析。考虑到电机座、电机等琐碎零件质量较轻且装配繁琐会影响有限元分析的速度,所以通过理论计算将其产生的力矩等效到对应的回转接头齿轮处,而锁紧件、激光雷达等产生的力矩则等效到加泄连接器上。由此建立的自动加注机器人管道机械臂机构的受力情况如图9所示。

图9 管道机械臂受力示意

由图9可以看出,整个管道机械臂机构在第1段机械臂处受到1个拉力F拉(抗倾覆拉环产生),在第2、第3、第4个回转接头齿轮处受到垂直向下的等效载荷P1、P2、P3(齿轮自重与电机等等效力之和),在末端机械臂处受到1个集中载荷P4(加泄连接器自重与锁紧件等等效力之和)。其余部分都只受自身重力。管道机械臂机构组成一个类悬臂梁结构。

根据悬臂梁模型的挠度特点,可知末端机械臂处变形位移最大。在应变作用下,弯矩M和惯性矩I之间的关系为

(1)

σ为悬臂梁结构的截面正应力;y为横截面上任意一点到中性轴的距离。

对于机器人系统组成的图9的悬臂梁来说,固定端处受的弯矩最大。根据各关节截面形状大小来判断,在抗倾覆拉杆的转动轴处会产生最大弯曲应力点。另外,对于作为转动关节的回转接头,依其形状特点判断在各部分的内圆弧弯曲区域会出现最大弯曲应力点。就变形位移而言,末端机械臂末端变形位移达到最大。对机器人结构进行静力分析的目的,在于计算结构在载荷作用下的变形与应力,以便进行强度和刚度的检验。

3.2 管道机械臂机构有限元分析

SolidWorks Simulation主要研究机械结构系统受到自身重力和外力负载所出现的反应(如应力、位移、应变和温度等),根据该反应可知道机械结构系统受到负载影响后的状态,进而判断是否符合设计要求。一般机械结构系统的几何结构相当复杂,受的负载也相当多,想要解答必须先简化结构。对火箭加注机器人管道机械臂机构的分析里,加载的负载主要有:

a.自由度约束。如图10所示,左端连接法兰和抗倾覆三角架均固定,对其x、y、z方向移动自由度进行约束。

图10 自由度约束

b.引力载荷。对整个机构加载引力从而形成如图9所示的各重力载荷和等效载荷。划分网格后运行算例,得到整个管道机械臂机构在以上负载作用下的应力和变形位移,分别如图11和图12所示。

图11 机械臂应力云图

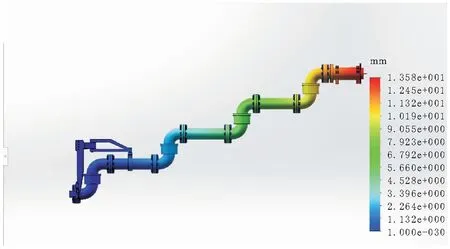

图12 机械臂变形位移云图

由图11可知,管道机械臂机构的最大应力值是167.9 MPa,出现在抗倾覆拉杆的转动轴处。就各回转接头来看,内圆弧弯曲面区域出现最大应力点,其中第2个回转接头下部内圆弧弯曲区域应力值最大,为43.9 MPa。各段管道机械臂除法兰孔达到50~60 MPa外,其余部分应力值均在50 MPa以下。查得常温下,管道机械臂机构及抗倾覆机构材料的许用应力[σ]>200 MPa,由此可见管道机械臂机构及抗倾覆机构的强度满足设计要求。

由图12可知,管道机械臂机构和抗倾覆机构组成的类悬臂梁结构最大变形位移出现在末端机械臂的末端,为13.6 mm。就整体结构最大弯曲应力点出现位置、回转接头最大应力出现区域以及变形位移的情况来看,有限元分析结果与上面静力学模型分析一致。

4 结束语

针对目前我国推进剂加注方式,提出了一种基于管道机械臂的运载火箭自动加注机器人,它是完成推进剂加注管道口与火箭箭体上的连接头自动对接和自动加注的工业级机器人。

该机器人系统可完成对箭体连接头的自动搜索、加泄连接器与连接头的自动对中、加注过程中加泄连接器与箭体随动、加泄连接器自动对接与分离以及加注完成后整个机构与箭体的自动脱离。最终实现了加注机器人与火箭定位、对接、加注、撤收等一系列自动化过程。经有限元分析证明,管道机械臂机构与抗倾覆机构满足许用应力要求,系统机构设计的可靠性好。