金属化槽孔孔壁分离改善探讨

2021-01-11齐国栋李望德张良昌

齐国栋 李望德 张良昌

(广州杰赛科技股份有限公司,广东 广州 510310)

0 前言

在印制电路板加工过程中,金属化槽孔在经过热风整平后,出现较大比例孔壁分离/起泡,导致印制板互连失效问题,直接影响到PCB板可靠性。一旦流出至PCB下游,将会导致客户投诉及巨额索赔。本文从金属化槽孔内、外层图形资料设计、槽孔粗糙度、沉铜前烘板进行DOE试验,验证出导致金属化槽孔孔壁分离影响因子,并制定相应改善措施。

1 原因分析

1.1 金属化槽孔孔壁分离不良特征

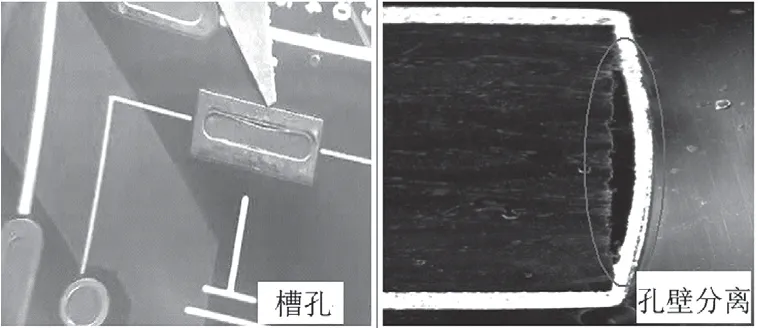

通过收集金属化槽孔孔壁分离不良案例发现,孔壁分离集中在板厚≥2.0 mm,且均为独立金属化槽孔,见图1所示。

图1 槽孔与孔壁分离不良

1.2 原因分析

金属化槽孔孔壁分离是孔壁铜与基材产生分离,分析产生原因:

在热风整平过程中(热处理),由于孔铜壁与基材的热膨胀系数不一致而产生拉扯力,加上基材内存在的水气/树脂溶剂挥发物,热涨后对孔壁产生膨胀应力,而孔壁铜与基材间的结合力无法抵抗以上两种力,从而导致孔壁铜与基材分离。要达到改善金属化槽孔孔壁分离,主要是从增加槽孔孔壁铜与基材间结合力及去除基材内存在的水气/树脂溶剂挥发物方面去调整。分析影响槽孔孔壁铜与基材分离原因在生产制程中的因素有:基材粗糙度、沉铜前烘板、内层环宽大小、外层槽孔环宽大小。

2 试验板设计

2.1 试验板加工流程

设计出四层板加工流程,具体加工流程如下:

开料→内层→层压→钻孔(定位孔)→铣槽→烘板→除胶沉铜→板镀→外图→镀铜锡→蚀刻→阻焊后烘→热风整平

2.2 试验板材料

此次试验内层芯板选用常规板材(FR-418 μm S1141Tg140);生产中出现金属化槽孔孔壁分离的板厚集中在2.0 mm~3.0 mm,此次试验板板厚分别按:0.8 mm、1.6 mm、3.5 mm来设计试验板图形:

(1)试验板内依次铣出槽孔:

1.0×2.0~7.0 mm、2.0×4.0~9.0 mm、3.0×6.0~11.0 mm、4.0 ×8.0~13.0 mm槽孔,X方向每个槽孔分布有50个,每个槽孔排2排。

(2)内层文件:内层资料按5个槽孔为一组,每组按相应槽孔大小和环宽设计。

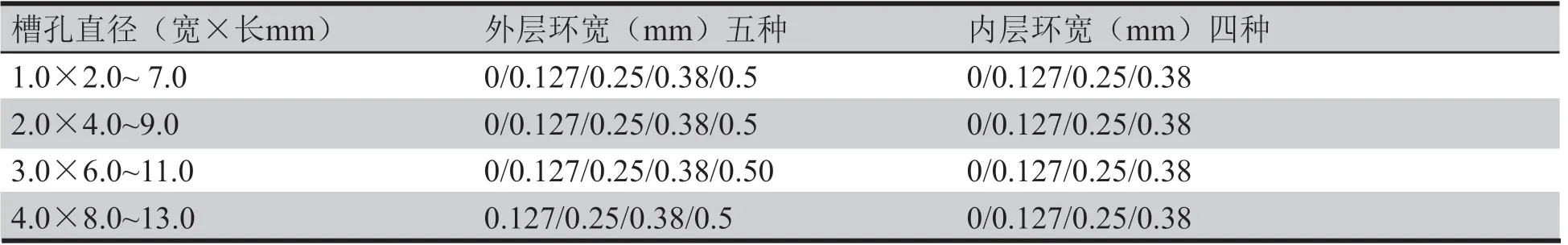

(3)外层文件:外层资料按相应槽孔大小和环宽设计,5组不同大小焊环为一组(1块板共计2400个槽孔)。内外层环宽匹配如表1。

3 试验方案

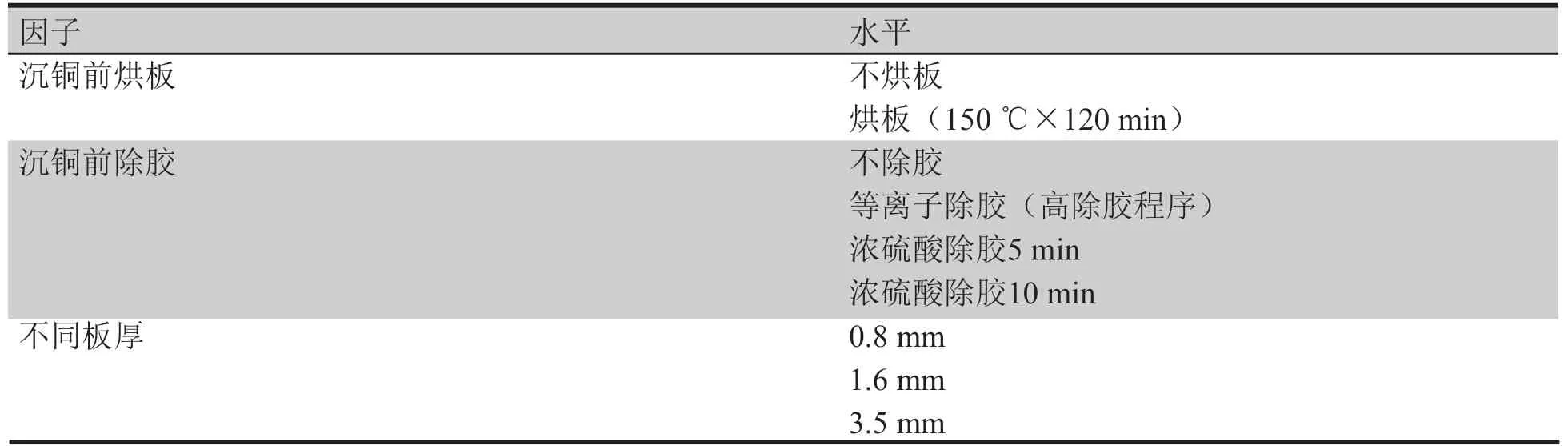

3.1 试验因子与水平

3.2 试验方案

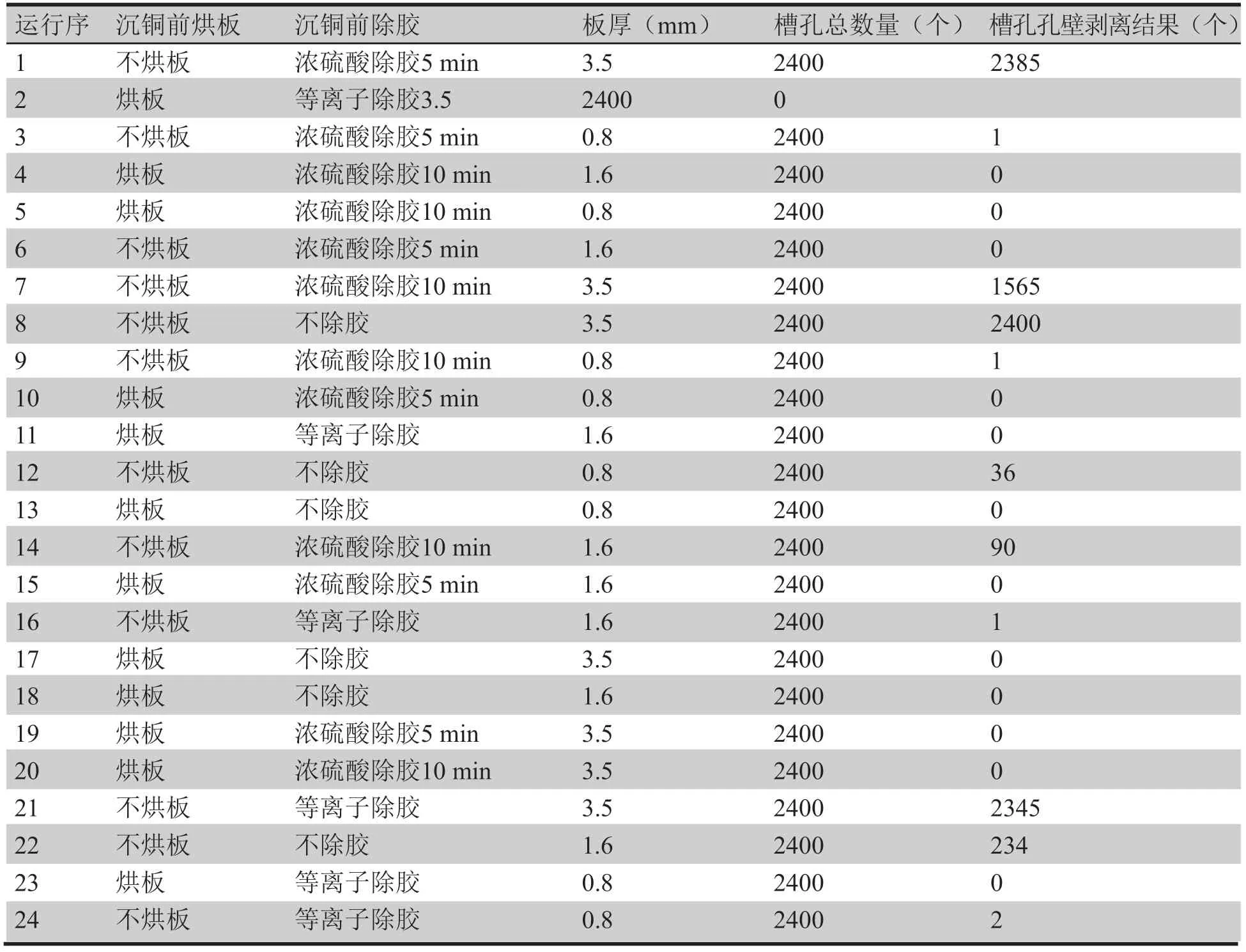

根据试验因子与水平搭配(见表2所示),共有24种方案(见表3所示),每个方案1块试板。

3.3 试验板判定标准

试验板完成热风整平后,交由质量工程师确认槽孔有无孔壁分离(见表4所示)。

4 试验结果

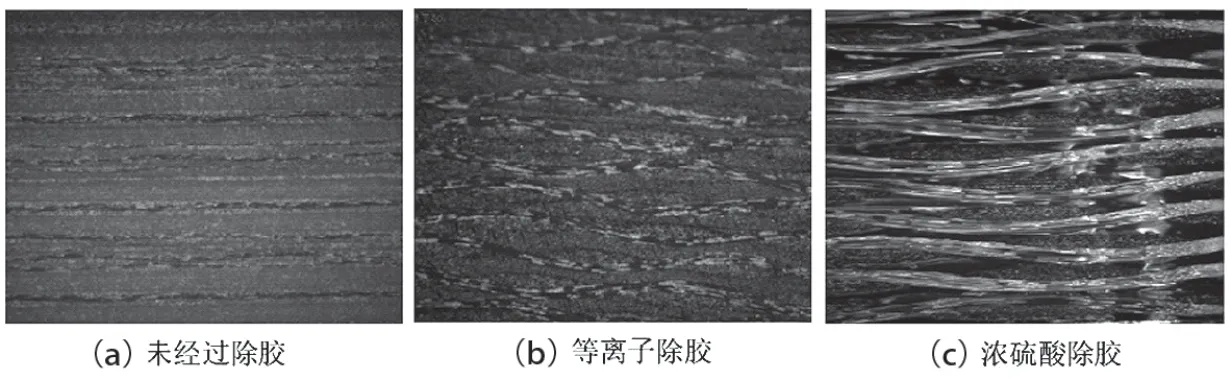

4.1 沉铜前不同除胶与除胶后基材粗糙对比

从图2来看,等离子除胶表面均匀、干净光洁;浓硫酸除胶后基材较粗糙,且表面粗糙度不一致。浓硫酸除胶5 min、10 min后玻璃纤维束间出现明显空洞,存在除胶过度。

表1 试验板槽孔方案

表2 试验因子与水平

表3 试验板结果

表4 试验板判定标准

图2 不同除胶后基材粗糙状况

4.2 试验板结果

试验板完成热风整平后,由质量工程师对试验板结果进行分类统计。

4.2.1 DOE(正交试验设计)试验结果分析

(1)从DOE主效应图及交互作用图可以确定,影响金属化槽孔孔壁分离显著因子为是否烘板;

(2)沉铜前不同除胶方式对金属化槽孔孔壁分离影响不大,且沉铜前使用浓硫酸除胶存在除胶过度,故不建议使用浓硫酸除胶。

4.2.2 对出现孔壁分离的试验板进行了分类统计

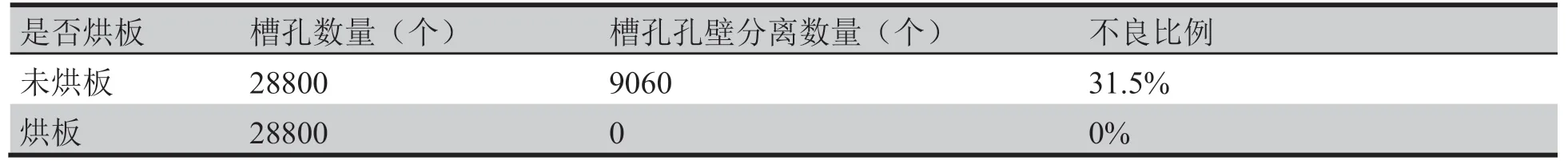

(1)“沉铜”前烘板与不烘板结果对比见表5所示;

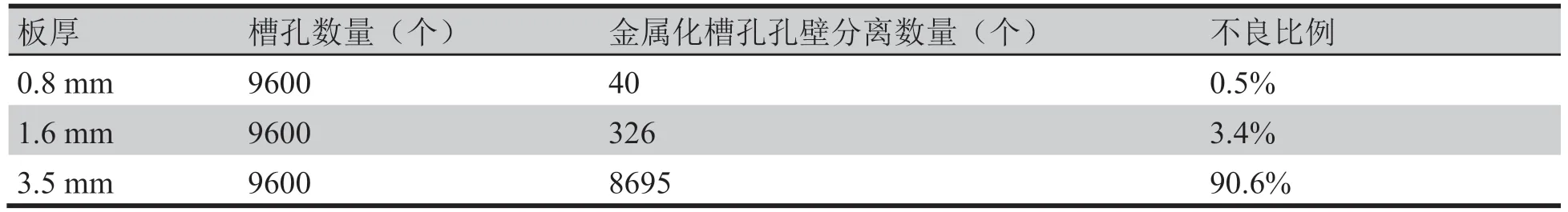

(2)按板厚来分类见表6所示;

(3)不同板厚、不同槽孔直径不良比例见表7所示;

(4)内、外层资料制作不同环宽对金属化槽孔孔壁分离结果的影响(表8统计槽孔分离百分比)。

表5 烘板与不烘板对比

表6 板厚的区别

表7 不同板厚、槽孔直径比较

表8 不同板厚、环宽的比较

5 试验结果

(1)在“沉铜”前增加“烘板”流程可以改善槽孔孔壁分离缺陷;

(2)从不良数据可以看出,板厚对金属化槽孔孔壁分离影响较大,与槽孔直径并无明显规律;

(3)在板厚在3.5 mm条件下,内、外层环宽大小对改善金属化槽孔孔壁分离不明显;在板厚≤1.6 mm条件下,内、外层环宽对金属化槽孔孔壁分离一定有影响。在未经过“烘板”的条件下,要达到改善金属化槽孔孔壁分离,最佳内、外层环宽要求:内层单边环宽≥0.38 mm、外层单边环宽≥0.25 mm。

从试验结果可以得出,金属化槽孔孔壁分离产生主要原因是基材内存在水气/树脂溶剂挥发物热涨后对孔壁产生膨胀应力,而孔壁铜与基材结合力不足抵抗相应膨胀应力,导致产生槽孔孔壁分离。

通过试验验证出金属化槽孔、表面处理为热风整平工艺时,在“沉铜”工序前增加“烘板”流程,对孔壁分离可以起到改善作用。