高层数板内层孔线间距制程能力测试

2021-01-11张仁军牟玉贵

张仁军 牟玉贵 邓 岚 王 素

(四川英创力电子科技股份有限公司,四川 遂宁 636400)

0 背景

随着电子信息技术的迅猛发展和信息产品的升级换代,电子整机产品不断朝环保化、多功能化、小型化、轻量化方向发展,对印制电路板(PCB)制造技术性能提出越来越高的要求,设计工程师在布线时内外层的线宽/间距及孔到内层导体的最小间距也越来越小,对于印制板的层间对位精度的也越来越高,在高层数印制线路板的生产过程中,层偏现象是普遍存在且无法避免的。

我公司现有一款12 层板,内层孔到相邻线最小间距0.132 mm,超出常规制程能力(≥0.178 mm)。为了满足客户要求,提升不同层数的内层孔与导体间距的极限生产能力刻不容缓。现通过跟进了解我公司目前高多层板孔到导体间距的实际制程能力,为市场接单提供数据参考。

1 孔到导体测量与设计方法

本实验对层偏量的大小定义,以蚀刻后测量测试区孔到导体不同间距的短路数据作为层偏判定的标准。

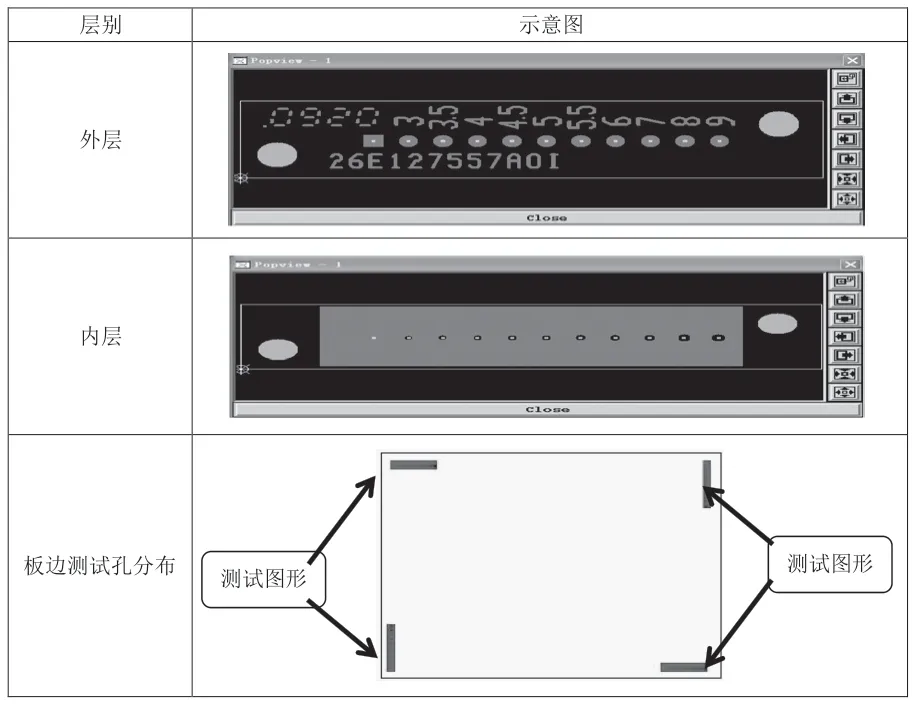

层偏测试图形及设计大小见图1。根据已使用的材料的收缩规律,内层生产底片的预放设计按:X预涨0.00030%,Y预涨0.00035%。

2 实验

本课题选取对象为10层和12层两款料号,在工程文件设计时板边框添加隔离环与测试孔,生产过程按策划要求进行管控,过程跟进并记录数据,板子蚀刻后统计和分析层偏数据进行总结。

2.1 测试板选择与压合叠层结构信息

本课题选取对象为10层和12层两款料号,在工程文件设计时板边框添加隔离环与测试孔。多层板叠层对称结构,一次性压合。产品基本信息如表1所示。

2.2 测试过程管控

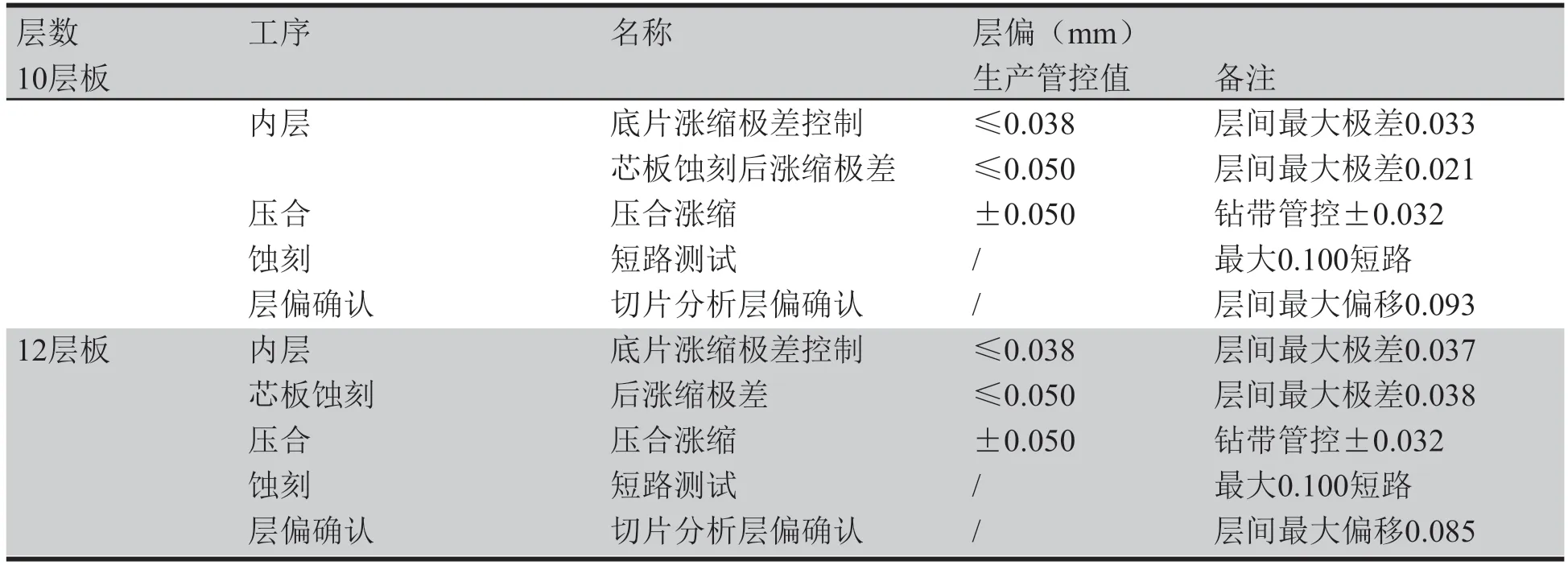

过程管控要求见表2所示。

2.2.1 生产流程

工程资料设计→开料→内层→压合→钻孔→一铜→线路→图电→蚀刻→结果测试。

2.2.2 过程管控计划

过程管控计划要求见表2所示。

2.3 关键生产过程信息及数据收集

2.3.1 开料过程

(1)开料按工程图一致,所有芯板经纬方向一致;

(2)开料后烤板150 ℃、4 h,烤板时叠层厚度≤30 mm。

图1 层偏测试图形

表1 生产PCB基本信息(单位:mm)

表2 过程管控要求

2.3.2 内层线路

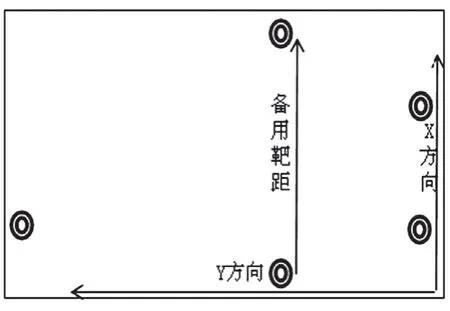

(1)底片曝光前使用二次元测量涨缩,控制底片涨缩与CAM值差异≤0.038 mm,每层底片之间的极差≤0.038 mm。图2为测量示意图。

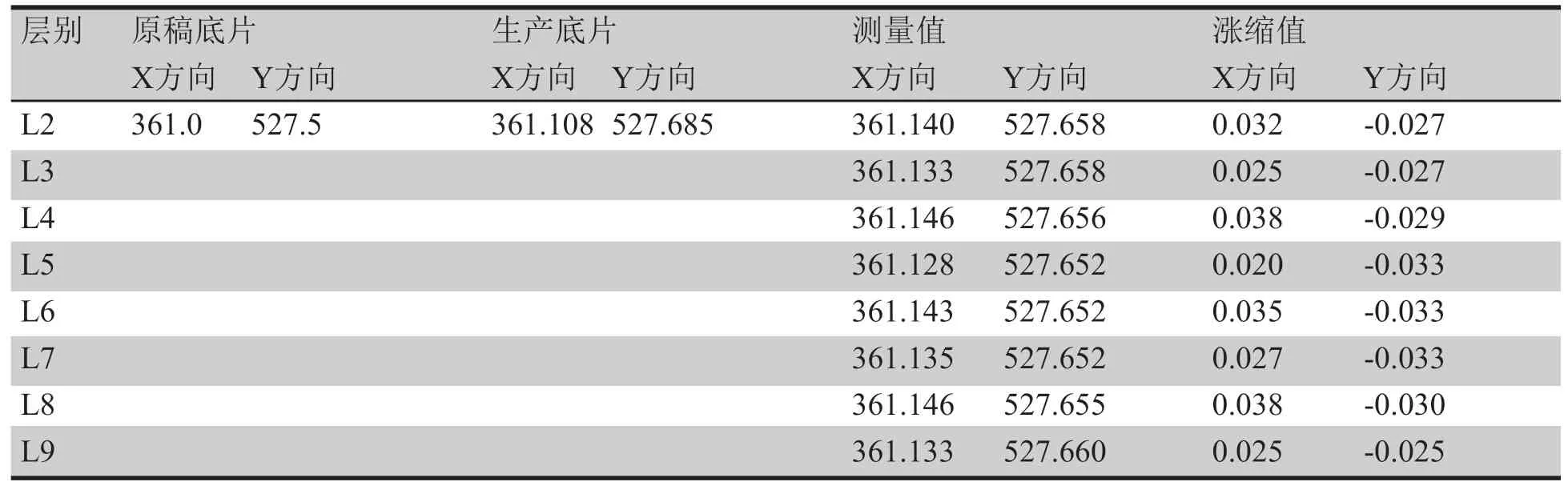

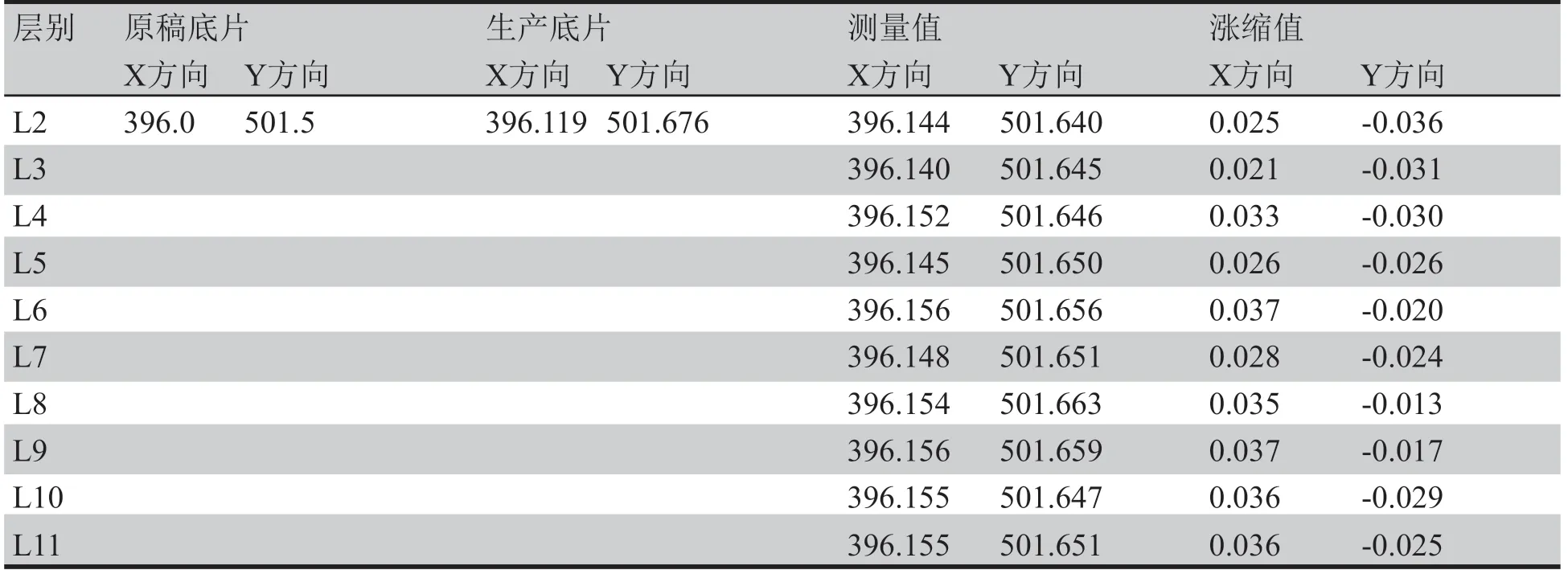

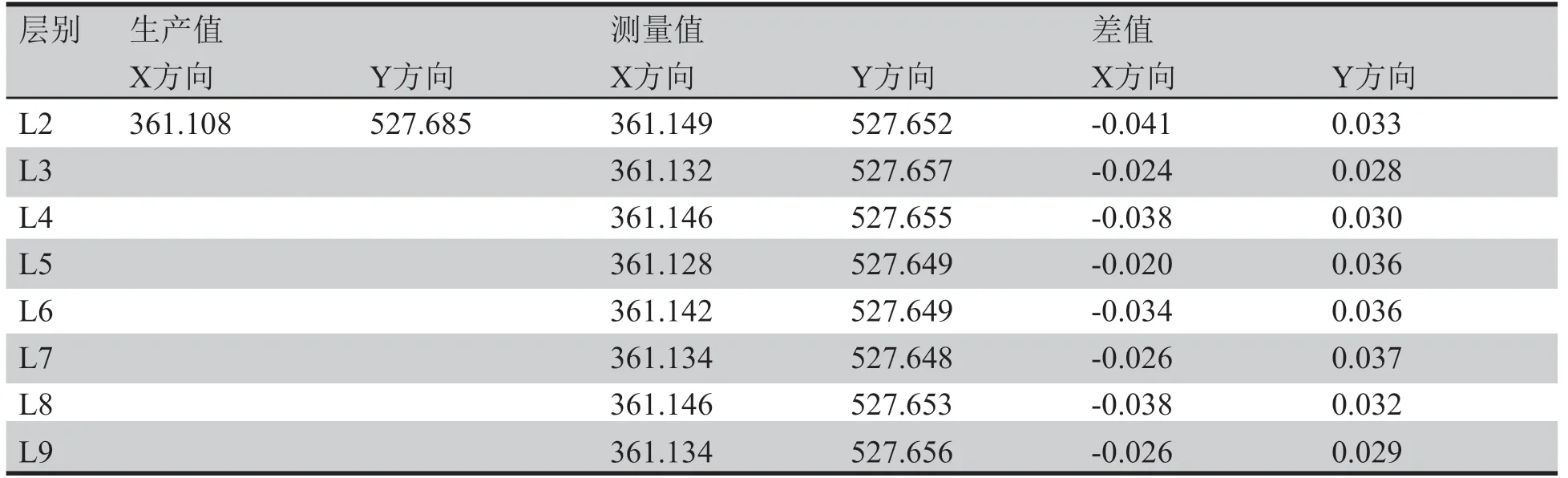

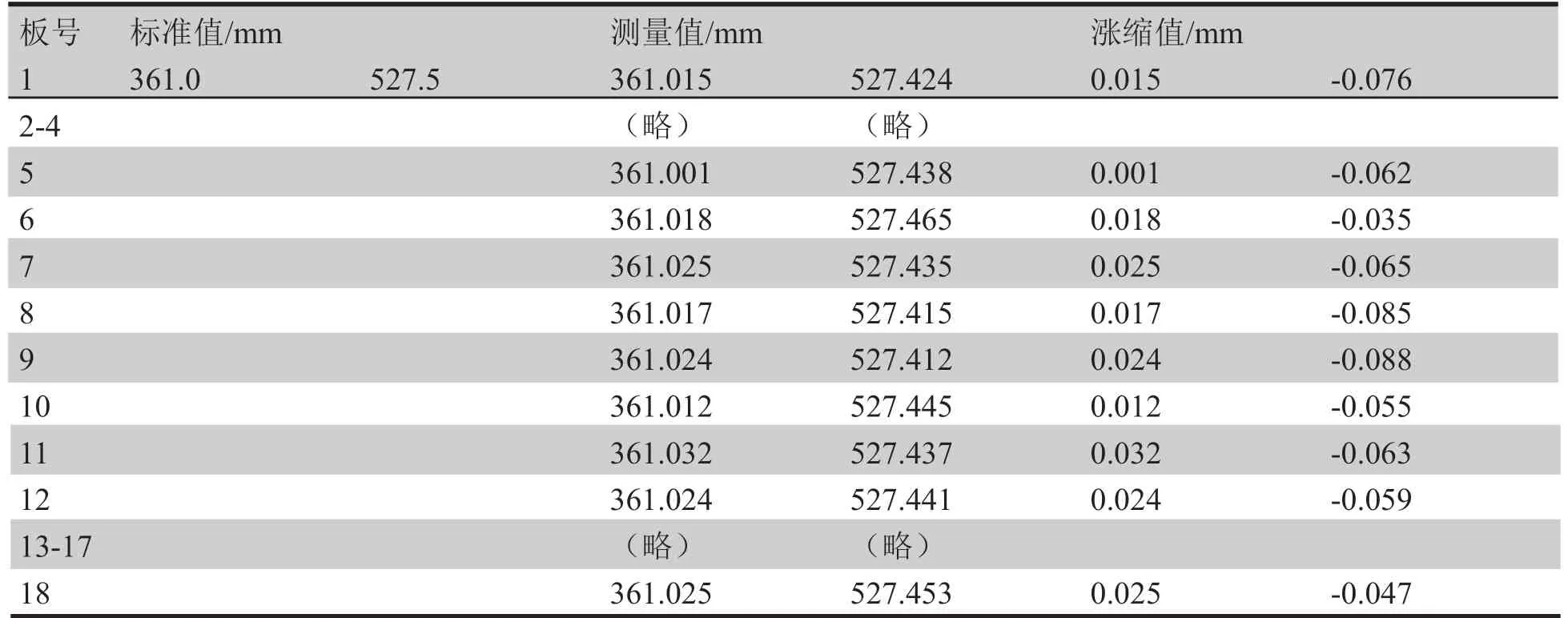

(2)10层板底片使用前测量数据如表3。①上机前测量生产底片与原稿对比:X方向涨0.020~0.038 mm,Y方向缩0.025~0.033 mm,(要求生产底片在X方向和Y方向的涨缩均≤0.038 mm),符合生产管控要求。②底片每层之间极差要≤0.025 mm,实际X方向最大极差为0.018 mm,Y方向最大极差为0.008 mm,符合生产要求。

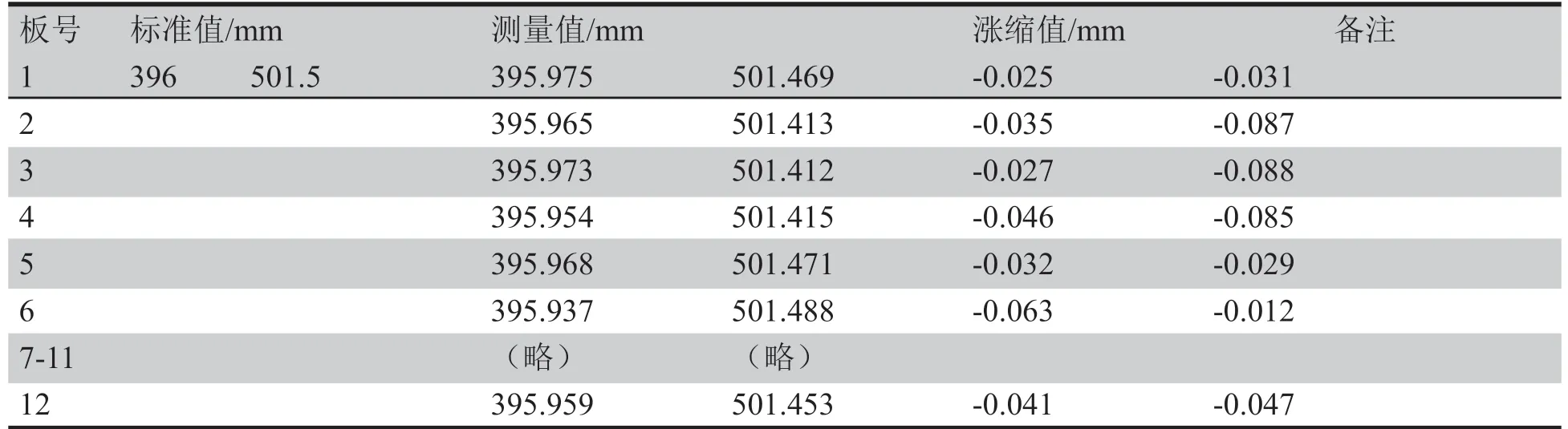

(3)12层生产板底片使用前测量数据如表4。①上机前测量生产底片X方向涨0.021~0.037 mm,Y方向收缩0.013~0.036 mm(要求生产底片在X方向和Y方向的涨缩均≤38 μm),符合生产管控要求。②底片每层之间极差要≤0.025 mm,实际X方向最大极差为0.016 mm,Y方向最大极差为0.023 mm,符合生产要求。

图2 底片涨缩测量示意图

(4)10层板内层蚀刻后层间极差测量数据如表5。内层完成线路蚀刻后,首检测量层间最大极差为:X 方向0.021 mm,Y方向上0.009 mm,符合要求。

(5)12层板内层蚀刻后层间极差测量数据如表6。12层板内层完成线路蚀刻后,首检测量层间最大极差为:X 方向0.033mm,Y方向上0.032 mm,符合要求。

(6)内层隔离环侧蚀量测量数据。

在内层蚀刻后,隔离环会相应的变大,故对测试点隔离环蚀刻后做了相应的测量,具体数据变化如表7,测试隔离环蚀刻后变大0.026~0.029 mm。

表3 10层板底片使用前测量数据(单位:mm)

表4 12层板底片使用前测量数据(单位:mm)

表5 10层板内层蚀刻后测量数据(单位:mm)

表6 12层板内层蚀刻后测量数据(单位:mm)

表7 内层隔离环侧蚀量测量数据(单位:mm)

2.3.3 压合

压合是影响生产板层偏量的关键工序,同时压合后的涨缩数据也将影响钻孔位与内层图形的偏移,管控压合的层偏及压合后涨缩数据收集,并调整好钻带系数非常关键。

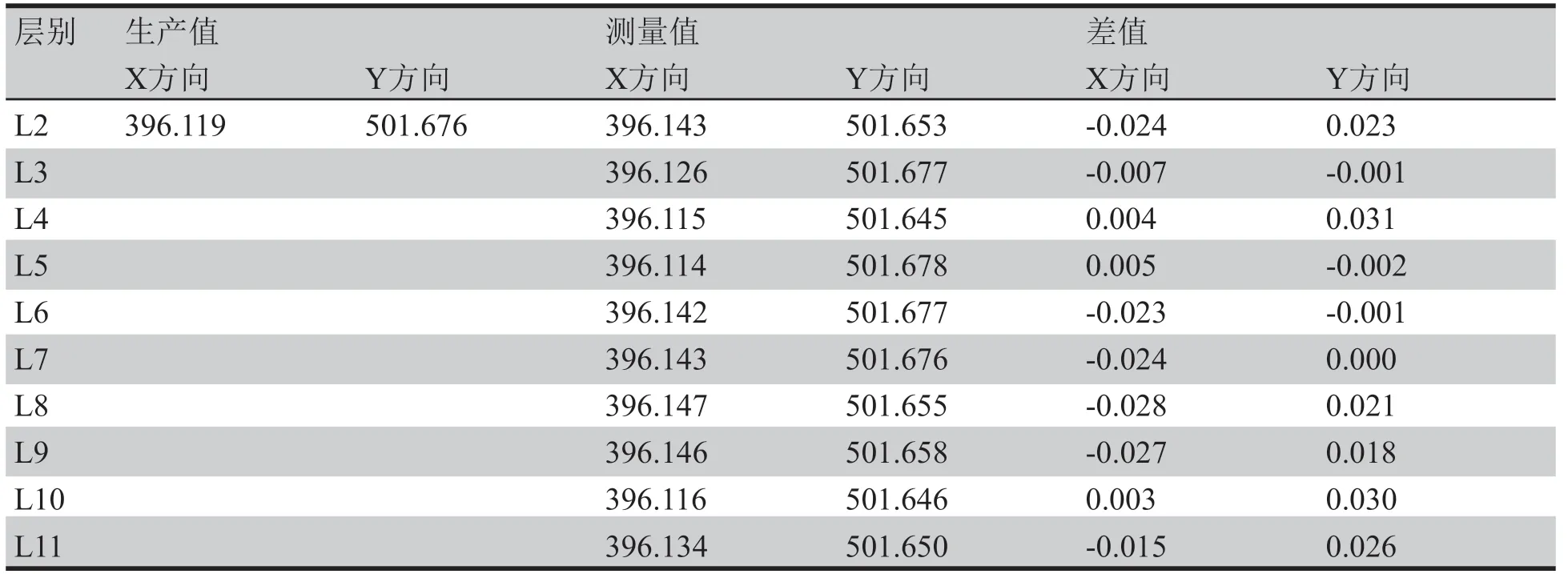

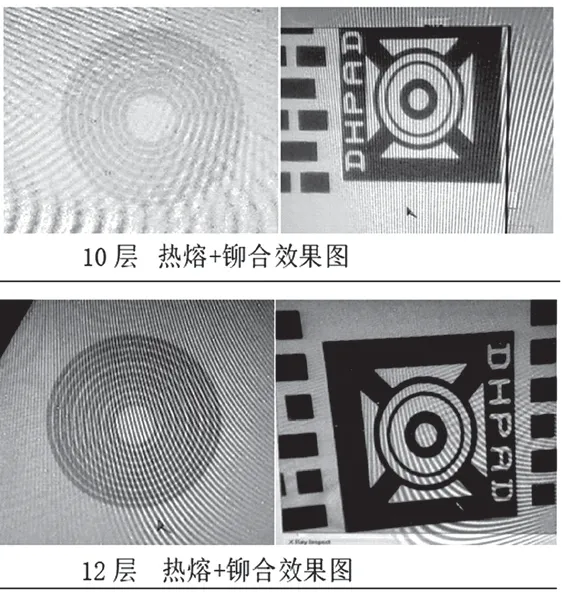

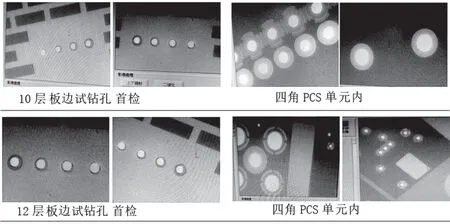

(1)压合层偏管控。本次实验采用热熔+铆合的生产方式进行过程生产管控,热熔后用X-ray100%确认是否层偏(如图3)各层同心圆间隔均匀稳定,无相切(资料设计同心圆相切为0.05 mm),符合要求可以正常生产。

(2)压合涨缩管控。压合后,X-ray打靶后全部测量涨缩值(超出±0.05 mm修改钻带)。

图3 压合层偏管控

①10层板压合涨缩打靶数据测量,见表8所示。打靶后测量数据X方向涨0.001~0.032 mm,Y方向缩0.088~0.035 mm,钻带按±0.05 mm做拉伸要求,X方向最大为0.032 mm不做拉伸,Y方向按(最大涨缩值+最小涨缩值)/2来取中值拉伸,及Y方向钻带需要缩0.062 mm。最终钻带修订为X:1:1Y方向-0.062 mm,钻带与板子最大和最小涨缩值均在0.05 mm以内。

②12层板压合涨缩打靶数据测量,见表9所示。打靶后测量数据X方向缩0.063~0.025 mm,Y方向缩0.088~0.012 mm,钻带按±0.05 mm做拉伸要求,拉伸系数计算方法(最大涨缩值+最小涨缩值)/2来取中值拉伸,及X方向(0.063+0.025)/2=0.044 mm,Y方向(0.088+0.012)/2=0.05 mm。最终钻带修订为X:-0.044 mm,Y方向-0.05 mm,钻带与板子最大和最小涨缩值均在0.05 mm以内。

2.3.4 钻孔

(1)钻孔采用大族钻机生产,生产前确认钻机精度Cpk ≥1.33。

(2)生产钻带根据打靶涨缩值,使用相应的拉伸钻带生产,并对每个料号钻板边首检确认无偏孔再正式生产,首检X-ray确认品质正常,见图4所示,钻孔对准度符合要求。

2.3.5 一铜到后成品检验

正常流程生产。

3 测试数据收集

3.1 短路测试

(1)测试方法。

板子在蚀刻后用万能表进行短路测试分析,短路测试测量四个角隔离环,收集最大短路点数据。然后切片对板四个角各取一个做切片观察,测量出每层线路之间的偏移量。

(2)短路测试数据收集。

短路测试为对每片板四个角上的隔离环进行短路测量,测试层偏数据如表10所示。

表8 10层板压合涨缩数据

表9 12层板压合涨缩数据

图4 钻孔对准度

表10 四个角测试点的层偏数据

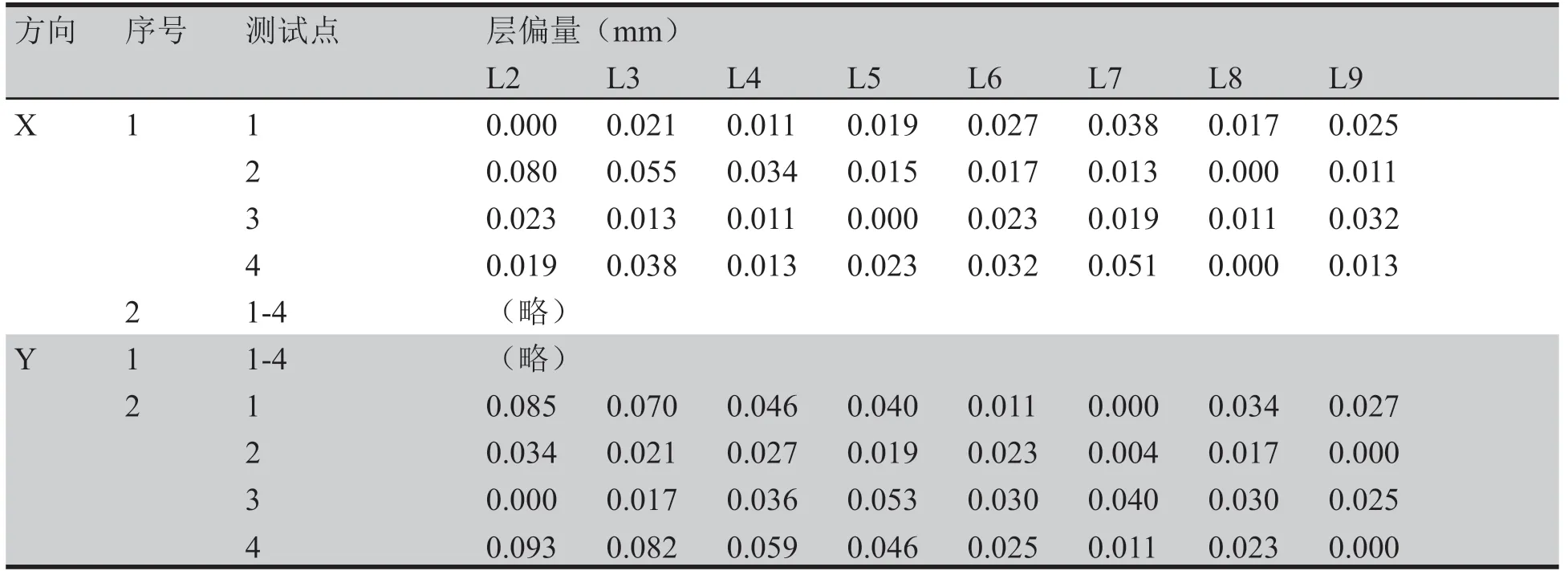

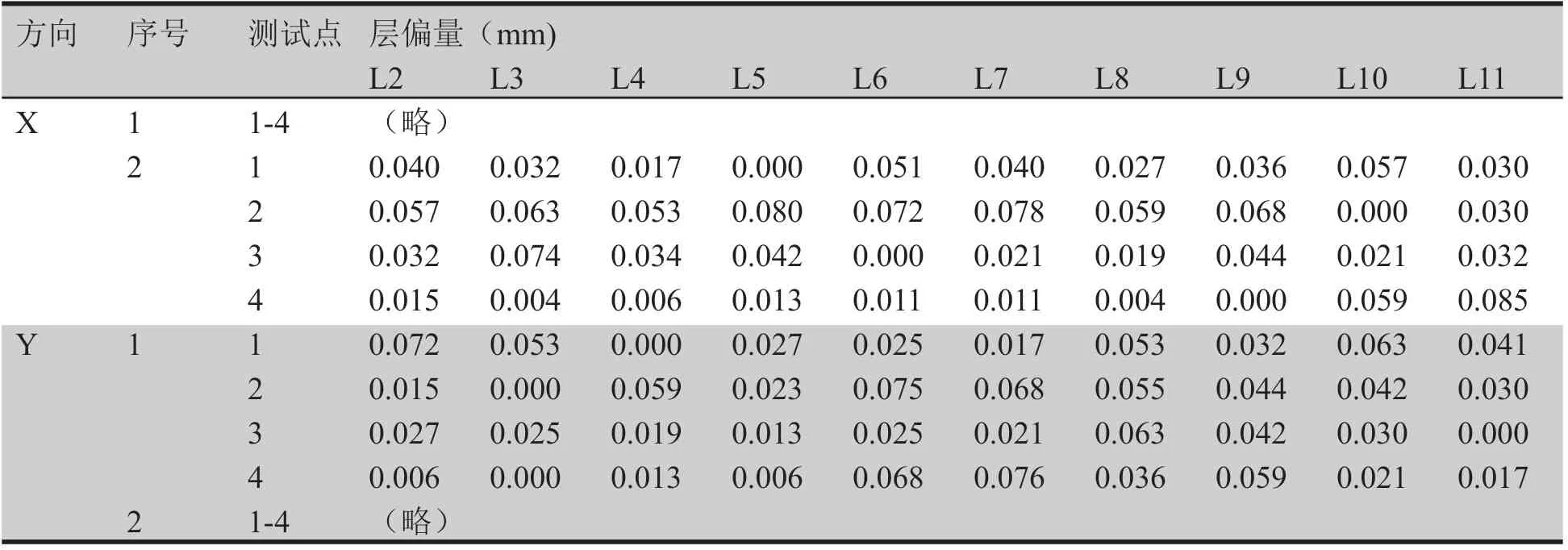

3.2 层偏测试切片分析

分别对两个料号测试板各取2片,进行四个角取样进行切片数据收集,测量出内层各层线路之间的层偏数据,如表11、表12所示。10层板在X方向上的最大层偏量为0.080 mm,在Y方向上的最大层偏量为0.093 mm。抽测生产样板的最大层偏为0.093 mm。12层生产板在X方向上的最大层偏量为0.085 mm,在Y方向上的最大层偏量为0.076 mm。抽测生产样板的最大层偏为0.085 mm。

表11 10层板的层偏测试PAD的切片测量数据

表12 12层板的层偏测试PAD的切片测量数据

4 数据信息汇总

通过上述实验分析得出结论,多层板孔到导体制程管控主要通过内层芯板涨缩,内层线路底片涨缩,两面图形偏移,压合叠合层偏以及钻孔钻机精度及钻带系数与压合后的板子涨缩匹配性几个方面控制,可以提升高层板的孔到导体制程能力,具体收集数据汇总见表13。

表13 层偏数据汇总

5 结论

(1)通过以上数据分析,孔到导体通过开料、内层、压合、钻孔关键工序按上述过程管控,高层板孔到导体制程能力可以得到提升0.04~0.070 mm。以实际测试两个料号结果来看,层偏短路最大为0.100 mm,加上考虑其灯芯效应的影响,对于12层以内的多层板实际孔到导体制程能力能达到0.125 mm。根据此次试板影响层偏的关键参数可以理论计算出不同层数的孔到导体间距,为市场接单及工程处理CAM资料提供数据参考。

(2)以上只针对普通结构的高层板作为测试,测试结果短路不包含灯芯效应等因数,故而实际制程能力在以上测试基础上应加大0.025 mm。如果为特殊结构板时(厚铜、盲孔,埋孔,两次或以上压合结构产品),根据设计文件进行评估。

(3)通过试验数据,对于影响孔到导体间距的各关键工序制定控制措施,完善工序相关作业指导书。