陶瓷金属化的方法、机理及影响因素的研究进展

2019-11-15康文涛高朋召康丁华张桓桓

王 玲,康文涛,高朋召,康丁华,张桓桓

陶瓷金属化的方法、机理及影响因素的研究进展

王 玲1,康文涛2,高朋召1,康丁华2,张桓桓2

(1. 湖南大学 材料科学与工程学院,湖南 长沙 410082;2. 娄底市安地亚斯电子陶瓷有限公司,湖南 娄底 417000)

主要介绍了陶瓷金属化的工艺流程,综述了近十年来陶瓷金属化的主要方法及相关机理研究,总结了金属化配方、烧结温度、显微结构等因素对陶瓷金属化效果的影响,并列举了陶瓷金属化效果的评价方法,最后对陶瓷金属化工艺的下一步的研究工作进行了展望。

陶瓷金属化;机理;影响因素;效果评价

0 引言

随着微电子技术的发展,电子器件和电子装置中元器件的复杂性和密集型日益提高,开发性能优异、可满足各种要求的元器件电子封装材料已经成为当务之急[1,2]。陶瓷-金属封接工艺研究最早在1935年始于德国,国内对陶瓷-金属封接工艺的研究始于1958,1975年初步实现产业化,目前该工艺广泛应用于真空电子技术、微电子封装技术、能源化工和航空航天等诸多领域[3]。

陶瓷-金属封接工艺属于一个多学科交叉技术,是一种实用性、工艺性很强的技术,该技术要求陶瓷-金属封接组件必须具有高的结合强度、好的气密性以及优良的热循环性能等[4]。金属材料具有优良的延展性、导电性、导热性,而陶瓷材料耐高温、高强度、高硬度、耐磨损、耐腐蚀、电绝缘强度高,将陶瓷材料与金属材料结合起来,在性能上可以形成优势互补,从而延伸、拓展各自的研究领域[5]。由于陶瓷与金属材料热膨胀系数的差异,两者无法实现高质量的直接连接,故而首先需要在陶瓷上烧结或沉积一层金属薄膜,这一过程就称为金属化,金属化的好坏直接影响到最终封接的气密性和强度等,是陶瓷-金属封接工艺中最重要的一环[6]。

陶瓷金属化中常用的陶瓷基片主要为SiC、BeO、AlN、Al2O3等陶瓷,其中SiC陶瓷具有较高的热导率,但其较高的介电常数和较低的绝缘电压限制其在高频领域的应用;BeO陶瓷具有异常高的导热性能及低温热导率,但近年来出现了有关Be中毒的报道;AlN陶瓷具有优异的电性能和热性能,被认为是最具有发展前途的高热导陶瓷基片,且其介电常数较低、机械强度高,在严酷的条件下仍能照常工作,但AlN陶瓷需在惰性气氛下烧结,能源消耗大,成本较高[7];Al2O3陶瓷是目前应用最为成熟的基片材料,其机械强度高、硬度大、耐磨损、电绝缘强度高、耐热冲击大、化学稳定性好且原料来源丰富、制造工艺简单、价格低廉,所以Al2O3陶瓷已成为陶瓷金属化应用最广泛的陶瓷之一[8]。

多年来,陶瓷金属化一直是一个热门的课题,国内外学者都对其展开了深入的研究,在金属化的机理方面还尚存有争议,且金属化的性能方面如陶瓷金属化成品的抗弯、抗拉强度、气密性等仍有待提高。本研究内容主要从工程化的角度去阐述陶瓷金属化工艺、机理、影响因素等方面对陶瓷金属化成品的影响。

1 陶瓷金属化工艺

陶瓷-金属封接工艺中最重要的一步就是金属化,它的好坏影响最终的封接效果。金属化的工艺流程详细步骤包括:

第一步:基体预处理。采用金刚石研磨膏将无压烧结的95wt.%氧化铝陶瓷抛至光学平滑,保证表面粗糙度≤1.6 µm,将基材放入丙酮、酒精中,超声波常温清洗20 min;

第二步:金属化浆料配制。按照金属化配方称量原料,球磨一定时间后制成一定粘度的金属化浆料;

第三步:涂料、烘干。利用丝网印刷技术在陶瓷基体上涂上浆料,浆料厚度要适宜,太薄焊料易流入金属化层,太厚不利于组分迁移,然后将上浆后的基体在烘箱中干燥;

第四步:热处理。将烘干后的基体放入还原性气氛中烧结形成金属化层[9,10]。

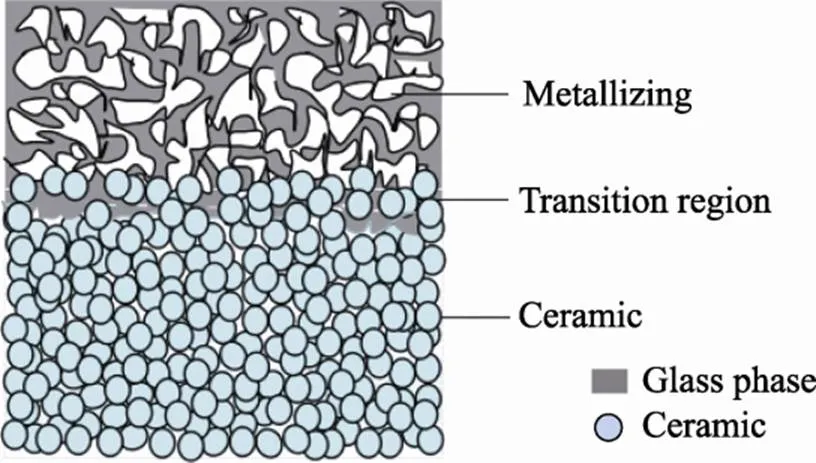

陶瓷金属化结构示意图如图1所示[11]。

图1 陶瓷金属化结构示意图

2 陶瓷金属化机理

陶瓷金属化的机理较为复杂,涉及到几种化学和物理反应、物质的塑性流动、颗粒重排等。金属化层中的氧化物、非金属氧化物等各种物质在不同烧结阶段中发生不同的化学反应和物质扩散迁移。随温度的升高,各物质发生反应形成中间化合物,达到共同的熔点时形成液相,液态的玻璃相有一定的粘性,同时产生塑性流动,之后颗粒在毛细管的作用下发生重排,在表面能的驱动下原子或分子发生扩散迁移,晶粒长大,气孔逐渐缩小并且消失,达到金属化层的致密化[12,13]。

实验表明,金属化过程中玻璃相在基体陶瓷与金属化层之间的扩散迁移是普遍存在的,玻璃相与陶瓷基体的结合可以是物理反应,也可以是化学反应(即通过化学反应生成中间相)[14]。

Twentyman[15]对于Mo-Mn法金属化过程中的机理提出了一个双毛细管模型,即金属化层中玻璃相的毛细引力大于陶瓷体中的玻璃相毛细引力时,玻璃相从陶瓷体中向金属化层中迁移,若小于则玻璃相从金属化层中向陶瓷体中迁移。

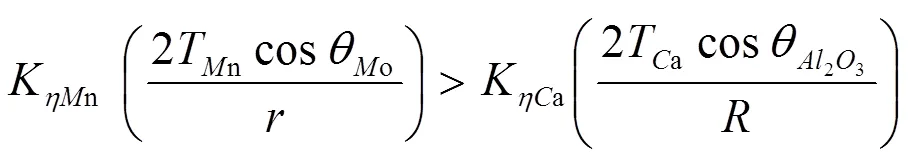

金属化层中玻璃相毛细引力Mo可表示为式(1):

式中,代表玻璃表面张力,θ为玻璃相与Mo的浸润角,Al2O3为玻璃相与Al2O3的浸润角,和为金属化层和陶瓷体中毛细管模型半径。

基于这个模型,高陇桥教授[3]认为,玻璃相迁移过程中,不仅应考虑玻璃相表面张力所引起的驱动力,而且还应考虑粘度所引起的阻力,通常的金属化温度下,玻璃相的粘度较高,当玻璃相的粘度≥ 105Pa·s时,即使毛细引力很大,玻璃相也是无法迁移的,因此,在对实验现象的分析中粘度必须加以考虑。在此基础上对 Twentyman的双毛细管模型进行了修正和完善。

判定玻璃相的迁移方向的依据是:当满足式(3)时,玻璃相从陶瓷体向金属化层中迁移;

当满足式(4)时,玻璃相则从金属化层向陶瓷体中迁移。

式中,T和T分别为Mn玻璃相和Ca玻璃相的表面张力,而K和K分别为Mn玻璃和Ca玻璃的黏度因子。

3 陶瓷金属化的方法

陶瓷金属化常用的制备方法主要有Mo-Mn法、活化Mo-Mn法[16]、活性金属钎焊法[17]、直接覆铜法(DBC)[18]、磁控溅射法[19]。

3.1 Mo-Mn法

Mo-Mn法是以难熔金属粉Mo为主,再加入少量低熔点Mn的金属化配方,加入粘结剂涂覆到Al2O3陶瓷表面,然后烧结形成金属化层。Ghosh S等[20]人采用高纯度的Mo、Mn粉末以80 : 20的金属化配方,在Al2O3基体上形成的金属化层与基材具有良好的粘合性。Al2O3基体、界面层和金属涂层的纳米硬度值分别为14 ± 1.5 GPa,5.5 ± 1.5 GPa和1.5 ± 1.1 GPa。纳米硬度分布的变化表明形成了连续的梯度界面,这有助于提高陶瓷-金属的粘附性并提高抗热震性,从而使接头可在更高的温度下运行。传统Mo-Mn法的缺点在于烧结温度高,能源消耗大,且配方中无活化剂的参与导致封接强度低[3]。

3.2 活化Mo-Mn法

活化Mo-Mn法是在传统Mo-Mn法基础上进行的改进,改进的方向主要有:添加活化剂和用钼、锰的氧化物或盐类代替金属粉。这两类改进方法都是为了降低金属化温度。

研究表明,活化Mo-Mn法的机理是在金属化条件下,Mo颗粒烧结成海绵状骨架结构,金属化配方中的金属Mn被氧化成MnO,然后与配方中添加物(Al2O3、SiO2、CaO等)相互扩散及作用,生成熔点和粘度都比较低的熔体,这种熔体对Mo有良好的润湿性,并能与95wt.% Al2O3陶瓷中的少量玻璃相发生互熔作用,与陶瓷中玻璃相及Al2O3发生作用,使陶瓷中玻璃相熔点、粘度下降,促进其向金属化层的孔隙迁移,增强了陶瓷与金属化层的结合[21]。

实验结果表明,高温Mo-Mn法金属化过程中,玻璃相在陶瓷体与金属化层之间的扩散迁移是普遍存在的,对于活化Mo-Mn法的玻璃迁移机制[3],Kuo等[22]人采用改进的Mo-Mn工艺以及通过在316SS和Al2O3之间的压缩Ni网交错进行活性钎焊,获得了致密且无裂缝的接头,且在任一界面都没有观察到连续的脆性金属化合物。刘桂武[23]采用活化钼-锰路线,使用72Ag28Cu钎焊制备了高纯Al2O3陶瓷/不锈钢接头,在最优工艺条件下,接头最大剪切强度达115 MPa,平均强度高于97 MPa。活化Mo-Mn法的缺点是工艺复杂、成本高,但其结合牢固,能极大改善润湿性,所以仍是陶瓷-金属封接工艺中发明最早、最成熟、应用范围最广的工艺。

3.3 活性金属钎焊法

活性金属钎焊法也是一种应用较广泛的陶瓷-金属封接工艺,它比Mo-Mn法的发展晚10年,特点是工序少,陶瓷-金属的封接只需要一次升温过程就能完成。钎焊合金含有活性元素,如Ti、Zr、Hf和Ta,添加的活性元素与Al2O3反应,在界面处形成具有金属特性的反应层,这种方法可以很容易地适应大规模生产,与钼-锰工艺相比,这种方法相对简单经济[24]。Wang Y等[25]人使用Ag-Cu-TiH2-B复合填充物活化Al2O3陶瓷表面的金属化,然后和5A05合金进行后续熔化钎焊,当活性金属化Al2O3陶瓷和5A05铝合金在530 ℃下扩散钎焊20 min,活化金属化温度为880℃/10 min时,最大剪切强度为70 MPa。Niu G B[26]团队采用Ag-Cu-Ti钎料通过活性钎焊将Al2O3陶瓷与TiAl合金接合,研究了钎焊温度、保温时间和Ti含量对TiAl /Al2O3界面微观结构和力学性能的影响,认为Ag-Cu共晶体与2wt.% TiH2在880 ℃钎焊 10 min的接头的最大剪切强度为102 MPa。活性金属钎焊法缺点在于活性钎料单一,导致其应用受到一定限制,且不适于连续生产,仅适合大件、单件生产或小批量生产[27]。

3.4 直接覆铜法(DBC)

直接覆铜法(DBC)是指通过高温熔炼和扩散过程,纯金属Cu被紧密且牢固地贴在Al2O3或AlN基体上的一种方法[28]。

该技术最早由Burgess和Sun[29,30]介绍,主要用于Al2O3陶瓷的表面金属化,即通过Cu箔与Al2O3陶瓷表面的Al发生键合来实现金属化。He H等[31]人通过焙烧过程来控制Cu和Al2O3的键合,如反应(5):

Cu2O + Al2O3= 2 CuAlO2(5)

检测出DBC基材表现出良好的抗热震性能,其缺点就在于氧含量难以控制。Hromadka K等[32]人对直接覆铜法进行优化和改善,所开发的技术可用于生产最大厚度为0.7 mm左右的铜层的陶瓷基板,这是其他方法难以实现的。这些基板提供出色的导热性和导电性,这对于功率LED元件(如功率LED二极管)的有效冷却是必不可少的,这些基材还具备良好的机械性能和耐热性。

3.5 磁控溅射法

磁控溅射法是物理气相沉积的一种,是通过磁控技术在衬底上沉积多层膜,具有优于其他沉积技术的优点,如更好的附着力,更少的污染以及改善沉积样品的结晶度,获得高质量的薄膜[33]。Ju D L等[34]人通过对Al2O3表面进行多种预处理,如:有机溶剂清洗、酸洗、热处理、等离子清洗,然后将Cu薄膜直接溅射到Al2O3基体上,可以实现34 MPa的粘合强度。Xin C等[35]人采用磁控溅射方法在95wt.% Al2O3沉积Ti/Mo双层薄膜,在烧结温度为1200 ℃时,在Ti/Al2O3界面上形成了大量直径小于150 nm和具有金属性质的球形TiO纳米颗粒,TiO颗粒可以有效地充当“桥”,将Ti膜牢固地结合到Al2O3基材上,Ti膜与Al2O3陶瓷之间形成较强的粘附性。Mo可作为Al2O3陶瓷表面Ti涂层的潜在保护剂,以防止其在金属化期间氧化;同时,它还可以作为Ti的一种潜在的隔离剂,以抑制在钎焊过程中Mo的另一侧填充合金中Ti和金属元素之间发生反应。此法所得金属化层很薄,能保证零件尺寸的精度,但它不宜对不耐高温的陶瓷实行金属化(如压电陶瓷以及单晶)[3]。

4 陶瓷金属化性能的影响因素

4.1 金属化配方

高陇桥教授提出金属化配方设计原则需考虑的“三要素”和“三特性”的概念,指出了活化剂玻璃相膨胀系数对陶瓷-金属封接强度的重要性[36]。

“三要素”即在金属化的配方中加入MnO、Al2O3和SiO2三种活化剂,其中 MnO 主要用于降低玻璃相的粘度,Al2O3可提高金属化的强度,SiO2能改善浸湿;“三特性”即活化剂玻璃相的膨胀系数、熔度和对Mo浸润特性。将纳米粉体引入陶瓷金属化层制备过程,有利于金属化层密度的提高、封接强度的增大和金属化温度的降低。

王立君等[37]采用71wt.% Mo粉、9wt.% Mn粉、11wt.% Al2O3粉、7wt.% SiO2粉以及2wt.% CaO粉金属化配方所制的金属化层致密,封接强度达到300 MPa以上。荀燕红等[38]将Mn粉、Mo粉、TiO2、SiO2、Al2O3等氧化物与松油醇、乙基纤维素配成金属化膏剂,制备出的陶瓷封接件焊接强度可达150 MPa以上。

4.2 金属化温度及保温时间

影响陶瓷金属化的另一个关键因素是金属化烧结温度和保温时间。金属化温度可分为以下四种工艺:温度超过1600 ℃以上的为特高温,1450~1600 ℃的为高温,1300~1450 ℃的属于中温,低于1300 ℃的则为低温。适当的烧结温度是必须的,温度过低会造成玻璃相没有产生扩散迁移,过高则金属化强度比较差,金属化层很容易从陶瓷上脱落造成封接的失效[39]。

Ghosh等[40,41]人通过Mo-Mn法制备了金属化Al2O3陶瓷,研究了在潮湿的氢气和氮气中温度对金属化层的粘附性和硬度的影响,划痕测试结果表明,金属化温度从1250 ℃到1400 ℃,金属涂层的附着力增强随着金属化温度的增加,Al2O3陶瓷上的金属化层的粘附性增强,纳米压痕时的最大压痕深度为5500 nm。Liu G W等[42]人的研究表明,1200 ℃升高到1500 ℃时,可获得完全烧结的金属化层,但随着金属化温度过高,保温时间过长,会出现金属化层的过度烧结,导致结合强度降低。

4.3 金属化层显微结构

金属化工艺决定金属化层的显微结构,显微结构又直接影响焊接体的最终性能。想要获得良好的焊接性能,首先金属化层应为高结合强度的致密薄膜。若金属化层的显微结构中各区域层次分明,且任一界面处都没有观察到连续的脆性金属化合物,就会减少脆性和裂纹扩展的几率,界面紧密裂纹少,有利于减少焊料渗透,则说明该金属化层致密性好,结合强度相对较高[43]。

4.4 其他因素

粉料粒度与合理级配的影响:金属化粉料的粒度与涂层质量和烧结效果有密切关系。粉末过细,表面能大,易形成团聚,这会影响涂层的平整性;粉末过粗,表面能降低,导致烧结温度提高,影响烧结质量。另外,若各种粉料粒度分布相对集中,金属化过程中粉料间会存在“拱桥效应”导致金属化层孔隙增多,对真空灭弧室的气密性造成不利的影响[44]。

涂覆方式的影响:金属化膏剂各组分的均匀分布性和涂覆性能的良好与否直接影响到金属化层的质量。涂覆可用手工笔涂、机械涂、喷枪喷涂和丝网印刷等方式,对于数量少而尺寸不一致的产品宜用笔涂,对同一产品的规模化生产,则宜用丝网印刷。丝网印刷使得厚度控制精确,也比较均匀。涂膏厚度通常厚度在50~80 μm[3]。

涂层厚度的影响:不同金属化配方和制备方法,金属化层厚度都是不一样的。高陇桥教授[45]通过对Mo-Mn法所得高强度封接件的分析表明,金属层厚度与Mo颗粒直径比以10:1为宜。戴精武等[46]人发现100% Mo配方的最佳涂层厚度为30~50 μm,而Mo:Mn:瓷粉=7:1:2配方的最佳涂层为60~120 μm,比前者厚得多,这是因为后者含有较多的非金属氧化物在金属化过程中,这些非金属氧化物都会变成玻璃相。Wang Y等人通过活性金属钎焊方法获得200~300 μm的金属化层[25]。

5 金属化效果的评价方法

常见陶瓷金属化效果的评价方法主要有:通过X射线衍射进行物相分析确定金属层界面产 物[47];用扫描电镜观察金属化氧化铝陶瓷试样的表面形貌和金属化层横截面显微结构,观察界面是否有渗透[48];采用EDX能谱分析来确定选择区域的元素组成,还可以推测界面反应过程[49]。利用电子万能试验机测试金属化陶瓷件的封接强度,在抗拉件的两侧施加不断增加的拉力,记录拉力的变化过程,直到抗拉件被拉断,通过抗拉件的位置来判断封接强度[50]。钎焊后的陶瓷-金属封接件可以采用氦质谱检测仪检漏[51]。

6 展望

陶瓷-金属封接的应用领域不断扩大,从大功率微波管、大电流电力电子器件和高压开关管等高真空器件,到新型、高效发电系统固体氧化物燃料电池,以及环保、汽车领域不可或缺的传感器等电子器件,都是以高性能、高可靠的陶瓷-金属封接技术为基础。但目前各种陶瓷金属化方法各有优点和局限性,有的工艺复杂、成本高,有的较难达到气密性要求,有的性能较差[52]。进一步的工作应集中在以下几个方面:

(1) 阐明陶瓷金属化过程中玻璃相的迁移机制及润湿机理;

(2) 探索低能耗、低成本的金属化配方和制备工艺,实现批量生产;

(3) 陶瓷的组成和表面特性对金属化效果的影响。如可在陶瓷中加入易于与金属化层中的活化剂发生反应的添加剂,有助于陶瓷与金属化层的紧密结合;或优化氧化铝基体表面的粗糙度,促进较多区域发生化学反应。

对陶瓷金属化机理的探究和制备方法的改进,是改善陶瓷-金属封接工艺的前提,也是这一领域研究的基础[53]。

[1] SERGENT J E. Electronic Packaging: Sealing [M]. Reference Module in Materials Science and Materials Engineering, 2001: 2700-2705.

[2] SALZER T E. A new low-cost, high volume technology for hermetically sealing large electronic packages [C]// Thermal and Thermomechanical Phenomena in Electronic Systems. IEEE, 2017: 1325-1330.

[3] 高陇桥. 陶瓷-金属材料实用封接技术[M]. 北京:化学工业出版社, 2005: 1-8.

[4] CAI Z, ZHANG C, WANG R, et al. High-temperature mechanical properties and thermal cycling stability of Al-50Si alloy for electronic packaging [J]. Materials Science & Engineering A, 2018, 728: 95-101

[5] YANG S H, KANG S. Fracture behavior and reliability of brazed alumina joints via Mo–Mn process and active metal brazing [J]. Journal of Materials Research, 2000, 15(10): 2238-2243.

[6] WHITE K, KRAMER D P. Microstructure and seal strength relation in the molybdenum-manganese glass metallization of alumina ceramics [J]. Materials Science & Engineering, 1985, 75(1-2): 207-213.

[7] 程浩, 陈明祥, 郝自亮, 等. 功率电子封装用陶瓷基板技术与应用进展[J]. 电子元件与材料, 2016, 1: 7-11. CHENG H, CHEN M X, HAO Z L, et al. Electronic Components and Materials, 2016, 1: 7-11.

[8] KOMAROV S V, ROMANKOV S E. Mechanical metallization of alumina substrate through shot impact treatment [J]. Journal of the European Ceramic Society, 2014, 34(2): 391-399.

[9] 刘桂武, 乔冠军. 活化钼-锰法陶瓷-金属封接研究的进展[J]. 硅酸盐学报, 2006, 34(12): 1522-1527. LIU G W, QIAO G J. Journal of the Chinese Ceramic Society, 2006, 34(12): 1522-1527.

[10] ZHANG P, FU R, TANG Y, et al. Morphology of thick film metallization on aluminum nitride ceramics and composition of interface layer [J]. Ceramics International, 2015, 41(10): 13381-13388.

[11] ZHENG J W, GAO D M, QIAO L, et al. Influence of the Cu2O morphology on the metallization of Al2O3, ceramics [J]. Surface & Coatings Technology, 2016, 285: 249-254.

[12] 赵世柯. 氧化铝基陶瓷Mo-Mn法金属化机理分析及实验研究[J]. 真空电子技术, 2010, 4: 24-29. ZHAO S K. Vacuum Electronics, 2010, 4: 24-29.

[13] 曹昌伟, 冯永宝, 丘泰, 等. AlN陶瓷表面氧化及Mo-Mn法金属化研究[J]. 人工晶体学报, 2017, 46(3): 416-421. CAO C W, FENG Y B, QIU T, et al. Journal of Synthetic Crystals, 2017, 46(3): 416-421.

[14] 高陇桥. 玻璃相与陶瓷金属化技术[J]. 真空电子技术, 2013, 4: 79-83. GAO L Q. Vacuum Electronics, 2013, 4: 79-83.

[15] TWENTYMAN M E, POPPER P. High-temperature metalizing [J]. Journal of Materials Science, 1975, 10(5): 791-798.

[16] 黄亦工, 蔡安富, 刘亚琴, 等. 钼锰金属化活化剂各成分对物相变化的影响[J]. 真空电子技术, 2008, 4: 42-46. HUANG Y G, CAI A F, LIU Y Q, et al. Vacuum Electronics, 2008, 4: 42-46.

[17] CAO Y, YAN J, LI N, et al. Effects of brazing temperature on microstructure and mechanical performance of Al2O3/AgCuTi/Fe-Ni-Co brazed joints [J]. Journal of Alloys & Compounds, 2015, 650: 30-36.

[18] XU L, WANG M, ZHOU Y, et al. An optimal structural design to improve the reliability of Al2O3-DBC substrates under thermal cycling [J]. Microelectronics Reliability, 2016, 56(6): 101-108.

[19] FIETZKE F, ZYWITZKI O. Structure and properties of magnetron-sputtered manganese ferrite films [J]. Thin Solid Films, 2017, 644: 138-145.

[20] GHOSH S, PAL K S, DANDAPAT N, et al. Interfacial properties of metallized alumina ceramics [J]. Metals & Materials International, 2012, 18(4): 625-630.

[21] 蔡安富, 陈新辉, 崔颖, 等. 高玻璃相95% Al2O3陶瓷金属化研究[J]. 真空电子技术, 2015, 4: 47-51. CAI A F, CHEN X H, CUI Y, et al. Vacuum Electronics, 2015, 4: 47-51.

[22] KUO D H, YEH K T, SHIUE R K, et al. Microstructural characterizations of the 316 stainless steel-alumina joining by a modified moly-manganese process and brazing [J]. Advanced Materials Research, 2011, 189-193: 3339-3344.

[23] 刘桂武, 乔冠军, 王红洁, 等. 活化钼-锰法连接高纯Al2O3陶瓷/不锈钢[J]. 稀有金属材料与工程, 2007, 36(5): 920-923. LIU G W, QIAO G J, WANG,H,J, et al. Rare Metal Materials and Engineering, 2007, 36(5): 920-923.

[24] FU W, HU S P, et al. Effect of Ti content on the metallization layer and copper - alumina brazed [J]. Ceramics International, 2017, 43(16): 13206-13213

[25] WANG Y, YANG Z W, ZHANG L X, et al. Low-temperature diffusion brazing of actively metallized Al2O3, ceramic tube and 5A05 aluminum alloy [J]. Materials & Design, 2015, 86: 328-337.

[26] NIU G B, WANG D P, YANG Z W, et al. Microstructure and mechanical properties of Al2O3, ceramic and TiAl alloy joints brazed with Ag–Cu–Ti filler metal [J]. Ceramics International, 2016, 42(6): 6924-6934.

[27] 李慧, 秦明礼, 钟小婧, 等. AlN陶瓷活性封接技术的研究概况[J]. 粉末冶金材料科学与工程, 2010, 15(1): 8-14. LI H, QING M L, ZHONG X J, et al. Materials Science and Engineering of Powder Metallurgy, 2010, 15(1): 8-14.

[28] KABAAR A B, BUTTAY C, DEZELLUS O, et al. Characterization of materials and their interfaces in a direct bonded copper substrate for power electronics applications [J]. Microelectronics Reliability, 2017, 79: 288-296.

[29] BURGESS J F, NEUGEBAUER C A, FLANAGAN G, et al. The direct bonding of metals to ceramics and application in electronics [J]. Active & Passive Electronic Components, 1976, 2(4): 233-240.

[30] SUN Y S, DRISCOLL J C. A new hybrid power technique utilizing a direct Copper to ceramic bond [J]. IEEE Transactions on Electron Devices, 1976, 23(8): 961-967.

[31] HE H, FU R, WANG D, et al. A new method for preparation of direct bonding copper substrate on Al2O3[J]. Materials Letters, 2007, 61(19-20): 4131-4133.

[32] HROMADKA K, STULIK J, REBOUN J, et al. DBC Technology for low cost power electronic substrate manufacturing [J]. Procedia Engineering, 2014, 69(1): 1180-1183.

[33] ANWAR S, ANWAR S. Multilayer composite ceramic-metal thin film: Structural and mechanical properties [J]. 2017, 10: 123-128.

[34] JU D L, LEE P M, RHEE D M W, et al. Effect of surface treatment on adhesion strength between magnetron sputtered copper thin films and alumina substrate [J]. Applied Surface Science, 2015, 355: 509-515.

[35] XIN C, LIU W, LI N, et al. Metallization of Al2O3ceramic by magnetron sputtering Ti/Mo bilayer thin films for robust brazing to Kovar alloy [J]. Ceramics International, 2016, 42(8): 9599-9604.

[36] 高陇桥. 陶瓷金属化配方的设计原则[J]. 真空电子技术, 2002, 3: 18-20. GAO L Q. Vacuum Electronics, 2002, 3: 18-20.

[37] 王立君. 一种陶瓷金属化膏剂及其制备方法和应用[P]. CN 107365171.

[38] 荀燕红, 张巨先, 陈丽梅, 等. 氧化铝陶瓷的Mo-Mn-Ti-Si-Al系统膏剂金属化工艺研究[J]. 真空电子技术, 2011, 1: 26-29. XUN Y H, ZHANG J X, CHEN L M, et al. Vacuum Electronics, 2011, 1: 26-29.

[39] 齐欣. TO257T型管壳封装设计及电子封装用95%Al2O3金属化层制备[D]. 济南:山东大学硕士学位论文, 2017.

[40] GHOSH S, SENGUPTA A, PAL K S, et al. Characterization of metallized alumina ceramics [J]. Metallurgical & Materials Transactions Part A, 2012, 43(3): 912-920.

[41] ZHENG Z, ZHANG Y, YI F, et al. Surface metallization of alumina ceramics: Effects of sintering time and substrate etching [J]. Ceramics International, 2014, 40(8): 12709-12715.

[42] LIU G W, QIAO G J, WANG H J, et al. Microstructure and strength of alumina-metal joint brazed by activated molybdenum-manganese method [J]. Key Engineering Materials, 2007, 353-358: 2049-2052.

[43] 何晓梅, 刘慧卿, 王晓宁,等. 陶瓷-金属封接二次金属化研究[J]. 真空电子技术, 2017, 5: 51-54. HE X M, LIU H Q, WANG X N, et al. Vacuum Electronics, 2017, 5: 51-54.

[44] 张灵芝, 王雷波, 郭莉, 等. 陶瓷金属化粉料粒度与抗拉强度的研究[C]. 电子陶瓷、陶瓷-金属封接与真空开关管用陶瓷管壳应用专辑, 2009: 19-21.

[45] 高陇桥. 显微结构与陶瓷金属化[J]. 真空电子技术, 2007, 4: 1-5. GAO L Q. Vacuum Electronics, 2007, 4: 1-5.

[46] 戴精武. 影响陶瓷—金属封接强度的主要因素[J]. 半导体技术, 1981, 2: 32-34, 42. DAI J W. Semiconductor Technology, 1981, 2: 32-34, 42.

[47] XING X, WANG H, XIAO G, et al. Assessment of titanium metallization thin film deposited on alumina substrate: Microstructure and nano-indentation [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 80: 235-245

[48] LIU D G, MAI Y J, SUN J, et al. Surface metallization of Cu/Ni/Au coatings on diamond/Cu composite materials for heat sink application [J]. Ceramics International, 2017, 43(16): 13133-13139.

[49] ASAMA K, MATSUDA T, OGURA T, et al. Low-temperature metal-to-alumina direct bonding process utilizing redox reaction between silver oxide and organic agent [J]. Materials Science & Engineering A, 2017, 702: 398-405.

[50] 赵崇霞, 程岩, 曾桂生. 电子万能材料试验机在真空电子材料研究中的应用[J]. 真空电子技术, 2015, 3: 67-71. ZHAO C X, CHENG Y, ZENG G S. Vacuum Electronics, 2015, 3: 67-71.

[51] 齐立君, 郑剑平, 雷华桢. 单晶Al2O3陶瓷/Nb-1Zr合金封接件钎焊工艺和应用性能研究[J]. 真空电子技术, 2016, 1: 58-63. QI L J, ZHENG J P, LEI H Z. Vacuum Electronics, 2016, 1: 58-63.

[52] 秦典成, 李保忠, 肖永龙. 陶瓷金属化研究现状及发展趋势[J]. 中国陶瓷工业, 2017, 24(5): 30-36. QIN D C, LI B Z, XIAO Y L. China Ceramic Industry, 2017, 24(5): 30-36.

[53] BERKOUCH R, VALETTE S, ABSI J, et al. A new method for bonding alumina to the alloy Titanium-zirconium- molybdenum [J]. Journal of the European Ceramic Society, 2018, 35(5): 2462-2466.

Research Progress of Methods, Mechanisms and Influencing Factors of Ceramic Metallization

WANG Ling1, KANG Wentao2, GAO Pengzhao1, KANG Dinghua2, ZHANG Huanhuan2

(1. College of Materials Science and Engineering, Hunan University, Changsha 410082, Hunan, China;2. Loudi City Andeans Electronic Ceramics Co. Ltd., Loudi 417000, Hunan,China)

The technological process of ceramic metallization is introduced firstly, and main methods and relative mechanisms of ceramic metallization in recent ten years are reviewed. Also, the influence of metal powder compositions, sintering temperature and microstructure on the results of ceramics metallization are summarized. The evaluation method of ceramic metallization effect is also listed. Finally, the future research work of ceramic metallization technology is prospected.

ceramic metallization; mechanism; influence factors; effect evaluation

date: 2018‒12‒18.

date:2019‒04‒23.

TQ174.75

A

1000-2278(2019)04-0411-07

10.13957/j.cnki.tcxb.2019.04.001

2018‒12‒18。

2019‒04‒23。

高朋召(1976-),男,博士,副教授。

Correspondent author: GAO Pengzhao(1976-), male, Ph.D., Associate professor.E-mail:gaopengzhao7602@hnu.edu.cn