催化裂化烟气脱硫脱硝装置废水COD超标原因分析及应对措施

2021-01-11李宁

李 宁

(中国石化海南炼油化工有限公司,海南 儋州 578101)

中国石化海南炼油化工有限公司(简称海南炼化)重油催化裂化装置再生器采用重叠式两段再生形式,第二再生器(二再)位于第一再生器(一再)之上,一再采用贫氧、CO部分燃烧方式操作,二再采用富氧、CO完全燃烧方式操作。再生烟气经余热锅炉焚烧回收化学热后经脱硫脱硝装置净化处理,脱除烟气中部分SO2、NOx以及粉尘,使外排烟气满足国家排放标准。2019年6月至7月初烟气脱硫脱硝装置的废水中COD(化学需氧量)持续偏高,影响装置达标排放。以下将综合分析影响废水COD的因素,以找出原因,并采取应对措施,固化操作条件,避免再次发生COD超标的情况。

1 烟气脱硫脱硝装置工艺流程

烟气脱硫脱硝装置包括余热锅炉、脱硝、烟气除尘脱硫、废水处理4个部分。从再生器来的烟气依次通过余热锅炉的水保护段、过热段、蒸发段后,与空气稀释的氨充分混合,在SCR反应器中催化剂的作用下发生反应,大部分的NOx被脱除;换热后烟气于尾部烟道底部排出,进入除尘激冷塔,经过激冷段和逆喷段,烟气降温至饱和状态,脱除大颗粒粉尘和绝大部分SO2,然后经综合塔消泡器脱除较小颗粒,再经除雾器除去水雾后,通过在综合塔上方设置的烟囱直接排放。塔底浆液、消泡器浆液分别通过浆液循环泵和消泡器浆液循环泵打入除尘激冷塔和消泡器,浆液在塔内通过喷嘴与烟气进行接触,充分混合反应。综合塔塔底的浆液经浆液循环泵部分返塔作吸收剂,部分与真空袋式脱水机冲洗水等去浆液缓冲池,再通过泵送至胀鼓式过滤器,过滤后的上清液经过氧化罐处理达到废水外排指标后经排液池排出装置;渣浆进入渣浆缓冲罐,上层液体进入浆液缓冲池,下层的污泥进入真空带式过滤机,经过进一步浓缩脱水后,产生的废液进入浆液缓冲池,产生的废渣外送。

本装置采用双循环新型湍冲文丘里除尘脱硫技术,烟气中SO2与碱液反应[1-3],当碱过量时生成亚硫酸盐,SO2过量时生成亚硫酸氢盐,亚硫酸盐(Na2SO3)和亚硫酸氢盐(NaHSO3)不稳定,能被空气氧化为硫酸盐,成为脱硫脱硝系统水中COD的主要来源。反应式如下:

(1)

(2)

(3)

(4)

2 外排废水COD情况

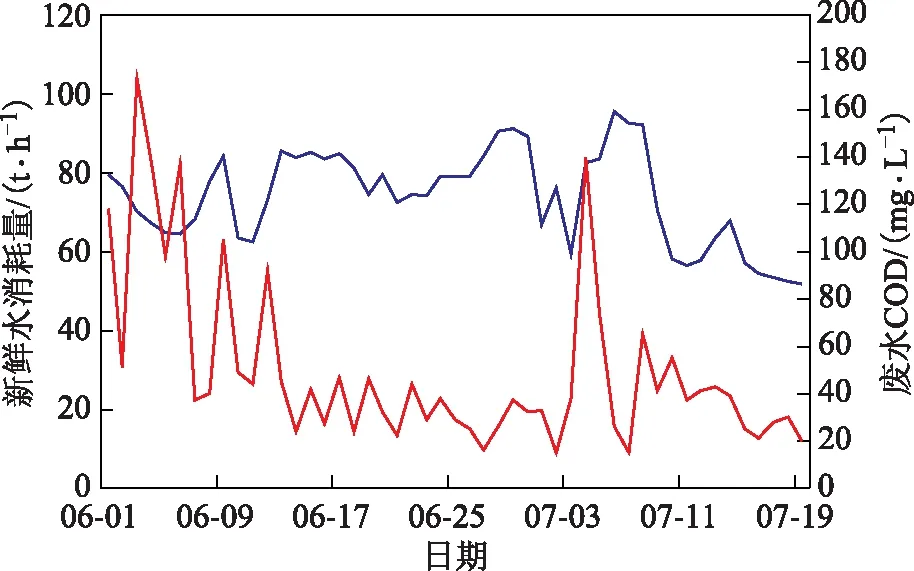

2019年以来,烟气脱硫脱硝装置废水COD指标较平稳,控制在20 mgL左右。2019年6月1日起出现了COD超标的情况,采取补加新鲜水的应急措施,具体情况见图1。从图1可见,6月1—7日,脱硫脱硝装置废水COD超标,迅速上升至118 mgL,最高达173 mgL,远超标准值60 mgL,通过加大补新鲜水总量进行调整,但仍不能完全实现达标,因此将废水排至事故池。6月7—30日外排废水COD开始下降,新鲜水消耗量逐渐降低至82 th左右,外排废水COD维持在33 mgL;7月1—6日由于更换胀鼓过滤器,废水COD又有所波动,7月10—19日,外排废水COD基本稳定在32 mgL。新鲜水消耗量逐渐降至55 th左右,操作基本恢复正常。

图1 新鲜水消耗量及废水COD变化 —新鲜水消耗量; —废水COD

3 影响因素分析

影响废水COD的因素主要有新鲜水COD[4]、综合塔补水量、余热锅炉出口烟气中SO2浓度、烟气中C5+组分浓度、余热锅炉操作条件、废水氧化时间等。

3.1 新鲜水COD的影响

由于废水COD出现大幅波动,因此对2019年6月前后新鲜水COD的数据进行回溯和分析,结果发现新鲜水COD均在10 mgL以下。因此认为新鲜水对废水COD的影响很小,不是导致废水COD超标的原因。

3.2 余热锅炉出口烟气中SO2浓度的影响

余热锅炉出口烟气中SO2在急冷塔和综合塔被含有氢氧化钠的循环浆液吸收生成Na2SO3和NaHSO3。这两种盐是构成循环浆液中TDS(总溶解固体)的主要组分,也是COD的主要来源。

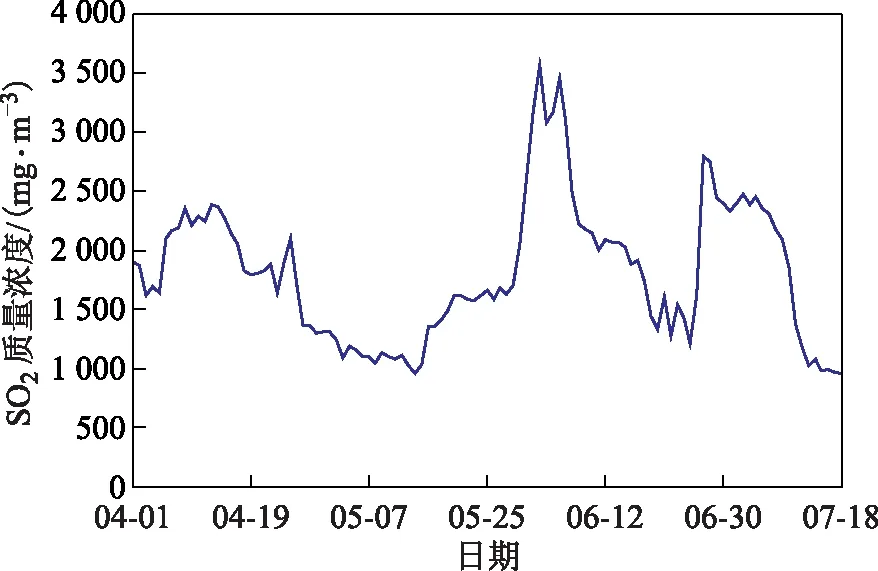

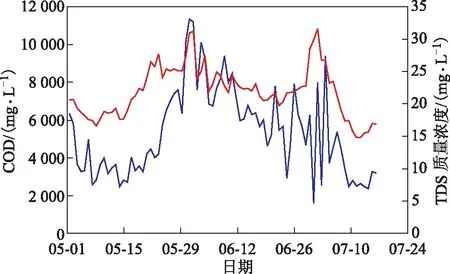

废水COD波动前后余热锅炉烟气中SO2浓度变化情况见图2。由图2可见,6月1—6日余热锅炉出口SO2质量浓度由1 700 mgm3左右上升至3 284 mgm3,最高达3 580 mgm3,远超设计最大值(2 600 mgm3)。烟气中SO2浓度大幅上升,在综合塔补水一定的情况下,浆液中亚硫酸根、亚硫酸氢根浓度大幅上升,会造成脱硫脱硝综合塔塔底浆液TDS浓度及COD的上升,结果见图3。由图3可见,脱硫脱硝综合塔塔底浆液TDS质量浓度上升至27.67 gL,最高达31.2 gL;随着综合塔塔底浆液TDS浓度升高,引起浆液COD上升,最高达11 340 mgL,远高于氧化罐设计进水COD为7 085.84 mgL的指标。当渣油加氢装置开工后,催化裂化装置原料总硫含量恢复至正常值,烟气中SO2含量下降[5],脱硫脱硝综合塔塔底废水COD逐步降至设计值以下,但总耗水量仍偏高且废水COD不稳定。

图2 余热锅炉出口SO2浓度变化

图3 综合塔塔底浆液TDS浓度和COD —COD; —TDS浓度

由于综合塔塔底浆液COD远超设计值,导致浆液中亚硫酸根和亚硫酸氢根不能充分氧化,造成废水COD升高。因此,烟气中SO2浓度过高是导致本阶段废水COD高的根本原因。

3.3 综合塔补水量

综合塔补水的目的主要是控制综合塔塔底浆液的TDS和SS(悬浮物)浓度,进而控制综合塔塔底的COD并防止系统结盐结垢。

废水COD超标的直接原因是综合塔塔底浆液COD快速上升,因此在6月1—7日逐渐增加综合塔补水量,以便降低塔底浆液的COD,降低氧化罐负荷,解决废水COD不达标问题,但受限于胀鼓的最大流通量,综合塔补水量最高只能提至55 th;而且在提高综合塔补水量的过程中,出现胀鼓过滤器压降上升过快的现象,因此将综合塔补水量控制在50 th。采用此项措施,综合塔塔底浆液COD仅能降至9 200 mgL,仍远超设计值,废水COD仍不能达标,表明通过增加补水控制塔底浆液COD的方案调节余地较小,在出现大幅波动时难以控制废水COD。

3.4 余热锅炉操作及燃料气中C5+组分的影响

6月9日后综合塔塔底浆液COD逐渐下降至6 000 mgL左右,但废水COD仍不能完全达标,表明仍有其他因素影响Na2SO3氧化或其他原因造成COD的升高。

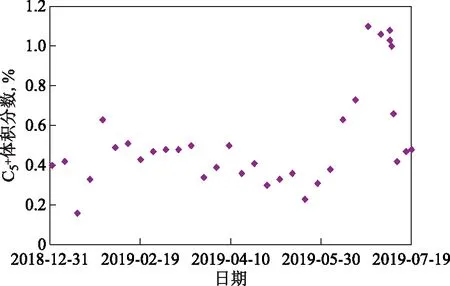

对6月1日—7月19日期间烟气余热锅炉的燃料气中C5+组分进行分析,结果见图4。6月7—18日燃料气管网补液化气量由以往的1~2 th提高至7 th,6月19日补液化气量再提至13.1 th。燃料气中液化气补充量的增加导致燃料气中C5+组分含量大幅上升,其体积分数由0.38%逐渐升至1.1%,综合塔塔底浆液中油质量浓度由2.0 mgL大幅升至4.4 mgL。7月10日后,燃料气中C5+组分体积分数降至0.6%以下,同时废水COD也恢复到正常水平。

图4 燃料气中C5+组分含量变化

余热锅炉燃料气用于引燃烟气中的CO并控制炉膛温度,提高炉膛温度有利于CO和燃料气的充分燃烧。5月底—6月初余热锅炉操作条件基本稳定,炉膛温度较稳定且均在780 ℃以上,如果C5+组分含量较低,则不会因燃烧不稳定引起烃类化合物在水中富集。

综合塔塔底浆液的COD是由油和Na2SO3造成的。当浆液中油质量浓度为4.4 mgL时,由其导致的COD最大为17.6 mgL,对废水COD的贡献有限,因此推断C5+烃的存在对废水中Na2SO3的氧化过程有影响。根据这一推断,专门设计试验,将C5+烃加入综合塔塔底浆液中,考察其对Na2SO3氧化过程的影响。

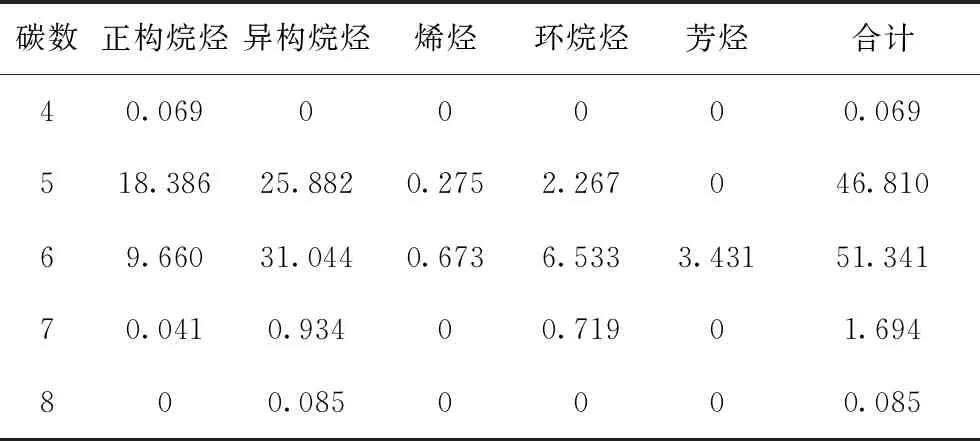

(1)C5+烃样品的选取。海南炼化燃料气构成中含C5+烃的是重整液化气,但由于重整液化气C5+烃浓度较低且变化大,若以重整液化气为试验样品,需要的加入量较大,存在安全风险,因此选用与重整液化气在同一塔内分离得到的重组分——重整轻汽油,其烃族组成及碳数分布数据见表1,其中C5、C6烃质量分数分别为46.810%、51.341%。

表1 重整轻汽油族组成及碳数分布 w,%

(2)试验过程。在实验室将重整轻汽油加入综合塔塔底浆液中得到混合浆液,将其放入氧化瓶内并占据氧化瓶容积的一半,氧化72 h并定期搅拌,观察C5+烃对Na2SO3氧化的影响。进行两次平行试验:第一次氧化瓶敞口;第二次氧化瓶闭口,用瓶内空气氧化浆液。并采用空白浆液(不加轻汽油)试验进行对比。

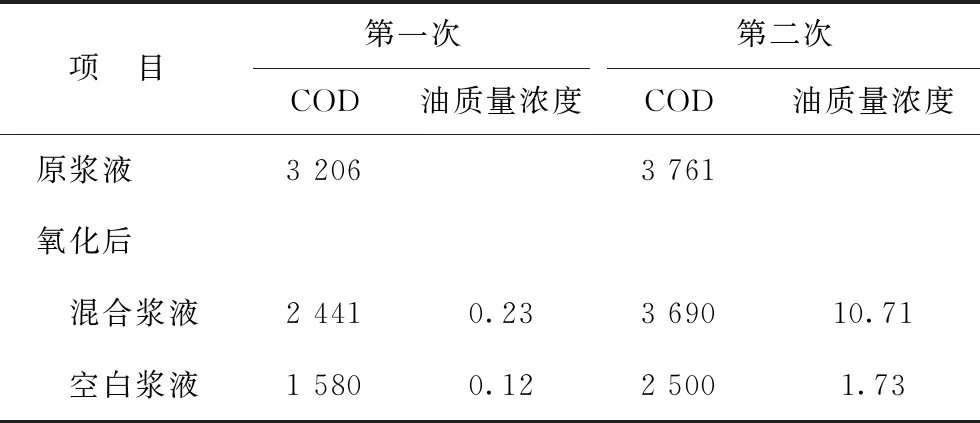

(3)试验结果。混合浆液及空白浆液氧化试验结果见表2。由表2可知,第一次试验后混合浆液的COD由3 206 mgL降至2 441 mgL,远高于空白试验的1 580 mgL,第二次试验中混合浆液的COD由3 761 mgL降至3 690 mgL,也远高于空白浆液的2 500 mgL。两次试验结果表明加入轻汽油的浆液氧化速率明显慢于空白浆液,因此判断C5+烃类对Na2SO3氧化反应有抑制作用,但其作用机理需进一步研究。

表2 浆液氧化试验结果 mgL

表2 浆液氧化试验结果 mgL

项 目第一次第二次COD油质量浓度COD油质量浓度原浆液 3 2063 761氧化后 混合浆液2 4410.233 69010.71 空白浆液1 5800.122 5001.73

3.5 氧化罐停留时间的影响

氧化罐的作用是将滤除催化剂的废水中Na2SO3和NaHSO3用空气氧化,以脱除假性耗氧物质。废水进入氧化罐后,如果停留时间不足,可导致假性耗氧物质不完全氧化,从而引起外排水COD超标。2018年9月20日—10月15日间,综合塔补水量控制在50~55 th,废水量为40 th左右,氧化时间为3 h左右,废水COD稳定在30 mgL左右,说明废水在氧化罐内停留时间能够满足氧化反应的要求,并不是造成废水COD波动的原因。

4 改进措施与效果

根据烟气中SO2浓度以及燃料气中C5+烃含量是影响废水COD超标的关键影响因素的判断,对生产进行了如下调整:

(1)控制余热锅炉出口SO2质量浓度,以不大于2 500 mgm3为目标。当烟气中SO2质量浓度接近2 500 mgm3时,通过降低原油中阿曼原油加工比例或调整渣油加氢装置反应深度等措施,降低催化裂化原料硫质量分数至0.4%以下。

(2)燃料气系统补入液化气时,增加燃料气中C5+组分浓度的分析频次,以体积分数不大于0.5%为控制目标,如出现燃料气中C5+组分体积分数接近0.5%,则降低燃料气中液化气补入量。

(3)高温有利于燃料气中烃类化合物的完全燃烧,因此在余热锅炉安全运行和NOx达标的前提下尽量控制炉膛温度在800 ℃以上,改善C5+烃的燃烧效果。

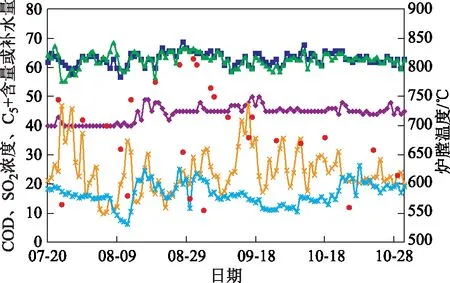

采取以上措施后,废水COD及相关运行参数的变化见图5,可见废水COD实现稳定达标。

图5 调整后运行参数及废水COD◆—综合塔补水量(t·h-1); ■—余热锅炉A炉膛温度℃; ▲—余热锅炉B炉膛温度℃; ×—废水COD(mg·L-1); ●—C5+体积分数(10-4); *—余热锅炉出口SO2质量浓度(100 mg·L-1)

5 结 论

通过综合分析补充新鲜水COD、综合塔补水量、余热锅炉出口烟气中SO2浓度、烟气中C5+组分浓度、余热锅炉操作条件、废水氧化时间等因素对烟气脱硫脱硝装置废水COD的影响,并将重整轻汽油加入浆液中考察其对Na2SO3和NaHSO3氧化反应的影响,证明了催化裂化烟气脱硫脱硝装置外排废水COD持续偏高的原因是综合塔底浆液COD严重超氧化罐设计值和燃料气中C5+组分过多。

根据上述分析结果,通过降低加工原油中阿曼原油比例或调整渣油加氢装置反应深度,控制催化裂化原料硫质量分数至0.4%以下,以及控制燃料气中C5+组分体积分数不大于0.5%等措施,确保废水COD稳定达标排放。