Y和Beta分子筛对环烷基直馏柴油加氢裂化性能的影响

2021-01-11宋国良张景成张尚强张玉婷孙彦民于海斌

宋国良,肖 寒,张景成,张尚强,张玉婷,孙彦民,南 军,于海斌

(1.中海油天津化工研究设计院有限公司,天津 300131;2.天津市炼化催化技术工程中心;3.中国石油大学(北京))

当前国内成品柴油中直馏柴油质量分数占到约60%,通过炼油技术升级实现直馏柴油的高附加值利用是十分必要的[1]。采用加氢裂化技术处理劣质柴油,可以提高柴油品质并有效增产石脑油及其他高附加值产品[2-7]。但现有的技术主要是针对低氮石蜡基或中间基柴油而开发的,因此急需开发一种适宜环烷基直馏柴油的加氢裂化技术。

柴油加氢裂化催化剂的制备关键在于如何匹配催化剂中加氢中心、酸中心与载体孔道结构的的协同作用,使得多环环状烃类高选择性地转化为单环环状烃,实现增产高芳烃潜含量的重石脑油,链烷烃最大程度地得到保留。加氢裂化催化剂的主要酸性组分是分子筛,分子筛对催化剂的活性、选择性和产品质量起着决定性的作用[8]。目前,Y和Beta分子筛是加氢裂化催化剂中使用最广泛的两种分子筛[9-14]。Y分子筛拥有相对较大的超笼结构,对多环芳烃的选择性好,但其微孔孔道狭窄细长,容易发生二次裂化反应。Beta分子筛具有三维十二元环的开放孔道结构,对直链烷烃的选择性好,可减少二次裂化反应,但对于多环环状烃不易开环裂化,因此选择合适的分子筛作为酸性组分是十分必要的[12]。

1 实 验

1.1 催化剂的制备

载体的制备:分别将改性Y分子筛(硅铝比15.0,Na2O质量分数0.07%,相对结晶度96%,晶胞参数2.439 nm)、H-Beta分子筛(硅铝比25.0,Na2O质量分数0.06%,相对结晶度93%)、改性YH-Beta复配分子筛(改性Y与H-Beta质量比1∶1)与大孔拟薄水铝石按质量比35∶65配料,投入碾压机中混捏10 min,再加入酸性胶溶液,先捏合至可挤膏状物,再经过直径为3 mm的三叶草形孔板挤条成型,经切粒得到三叶草型湿载体,将湿载体养生12 h后,于烘箱中120 ℃干燥4 h,最后置于马弗炉中520 ℃恒温焙烧3 h,即得到载体。

催化剂的制备:将碱式碳酸镍、三氧化钼、磷酸及络合剂配制成Ni-Mo-P浸渍液,将浸渍液按等体积法分别均匀喷洒至上述制备的载体上,于烘箱中干燥4 h,然后于马弗炉中450 ℃恒温焙烧4 h,得到催化剂,催化剂中镍、钼、磷的质量分数分别为4%,20%,1%。将采用改性Y分子筛制备的催化剂命名为CAT-Y,将采用改性H-Beta分子筛制备的催化剂命名为CAT-B,将采用改性YH-Beta复配分子筛制备的催化剂命名为CAT-M。

1.2 催化剂的表征

N2吸附-脱附:采用美国麦克仪器公司生产的ASAP2020C全自动物理化学分析仪上测量催化剂的孔结构,净化催化剂后,于-196 ℃的液氮条件下测定不同压力下样品表面N2的吸附体积,利用BET公式计算求得比表面积,采用BJH法测定样品的孔体积。

NH3-TPD:采用美国麦克仪器公司生产的Autochem 2920型化学吸附仪测定催化剂的酸量和酸强度,将催化剂样品于80 ℃下恒温吸附氨气30 min,吸附完毕后,在氦气气氛下进行程序升温脱附试验,氦气流速20 mLmin,升温速率10 ℃min,测定NH3-TPD曲线。

Py-FTIR:采用美国Nicolet公司生产的Magna-IR560 ESP型傅里叶变换红外光谱仪测定催化剂的酸分布。

H2-TPR:采用美国麦克公司生产的Autochem 2920C型化学吸附仪测量催化剂中金属与载体间作用力,将催化剂样品于H2、Ar混合气氛下进行程序升温还原,H2、Ar混合气流速60 mLmin,升温速率10 ℃min,测定H2-TPR曲线。

1.3 催化剂的性能评价

以环烷基直馏柴油(性质见表1)为原料,在100 mL的一段串联高压加氢评价装置上进行催化剂的性能评价,精制反应器装填中海油天津化工研究设计院有限公司自主研发生产的加氢裂化预处理催化剂THHN-1,裂化反应器分别装填CAT-Y,CAT-B,CAT-M催化剂。首先反应前对催化剂进行预硫化处理,硫化剂为二甲基二硫醚(DMDS),硫化油为加氢柴油,硫化剂质量分数为3%。硫化工艺条件:在反应压力8.0 MPa、体积空速1.0 h-1、氢油体积比500∶1的条件下进行程序升温硫化,230 ℃恒温6 h,290 ℃恒温4 h,320 ℃恒温2 h。硫化结束后切换原料油,在精制反应温度为340 ℃的条件下,考察3种催化剂及工艺条件对原料油的加氢裂化性能,加氢精制油氮质量分数小于10 μgg。加氢裂化产物采用ASTM-D 2892型实沸点蒸馏仪进行分馏,得到轻石脑油(<65 ℃馏分)、重石脑油(65~175 ℃馏分)与柴油(>175 ℃馏分),并对各馏分进行油品性质分析。以原料大于175 ℃馏分转化率(X)、总液体收率(Y)及各馏分液体收率为评价指标。

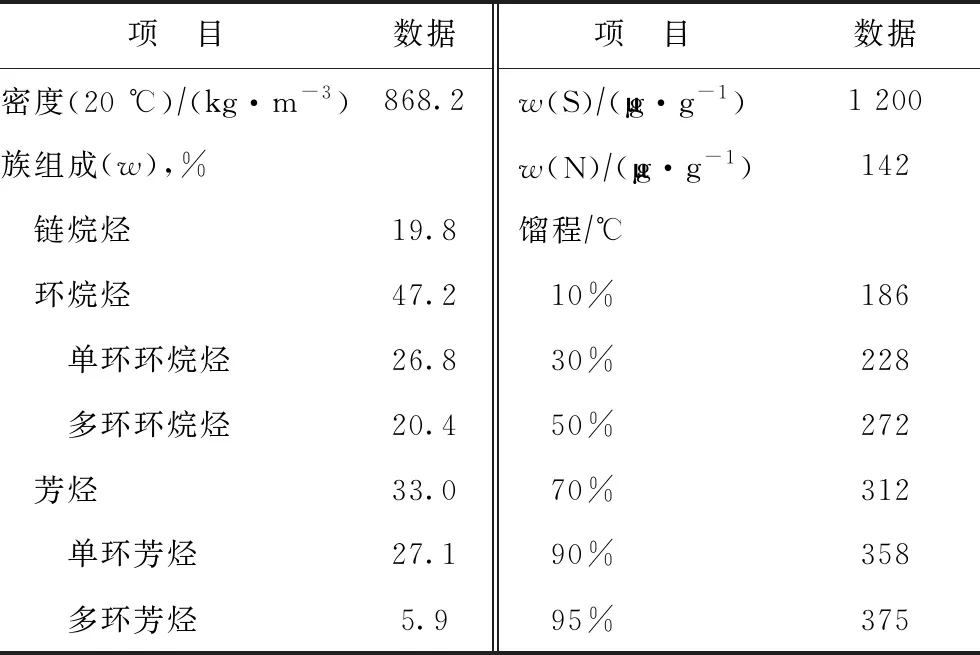

表1 环烷基直馏柴油原料油的性质

2 结果与讨论

2.1 催化剂的XRD表征

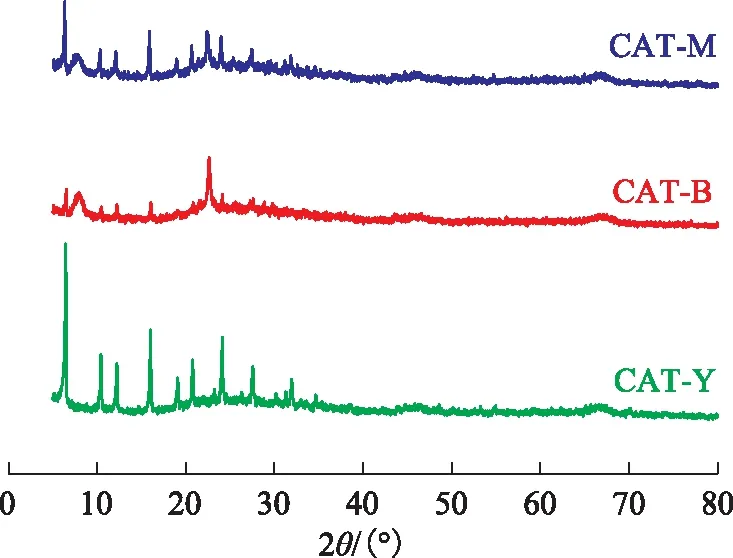

对3种催化剂进行XRD表征,结果见图1。从图1可以看出:催化剂CAT-Y在2θ为6.24°,10.2°,11.96°,15.76°,20.5°,23.83°,27.27°处均出现特征衍射峰,归属于改性Y分子筛的FAU结构;催化剂CAT-B在2θ为7.8°和22.5°处出现特征衍射峰,归属于H-Beta分子筛的BEA结构;催化剂CAT-M在2θ为6.24°,7.8°,10.2°,11.96°,15.76°,20.5°,22.5°,23.83°,27.27°处均出现特征衍射峰,同时表现出改性Y分子筛的FAU结构和H-Beta分子筛的BEA结构,相比CAT-Y和CAT-B,CAT-M的分子筛特征衍射峰强度降低;3种催化剂均未出现NiO与MoO3物种的特征衍射峰,表明Ni、Mo金属组分在载体上均具有优异的分散性。

图1 3种催化剂的XRD图谱

2.2 催化剂的N2吸附-脱附表征

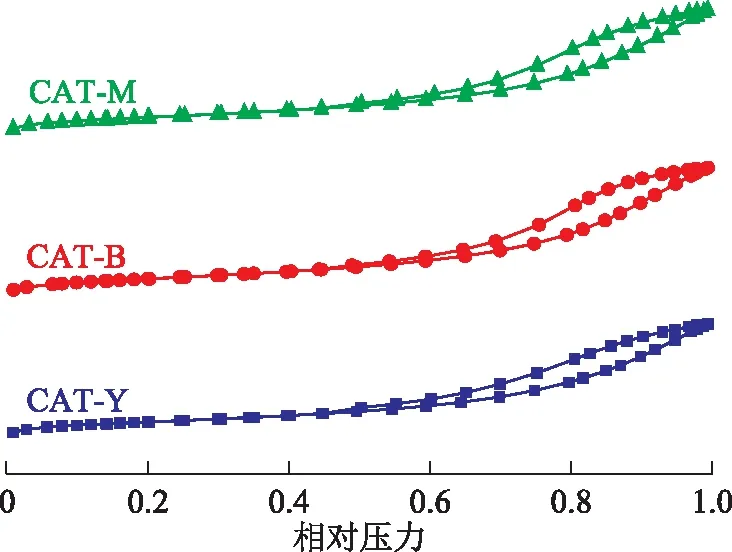

对3种催化剂的孔结构进行表征,其N2吸附-脱附等温线如图2所示。从图2可以看出,3种催化剂的N2吸附-脱附等温线均为典型的Ⅳ型曲线[11]。

图2 3种催化剂的N2吸附-脱附等温线

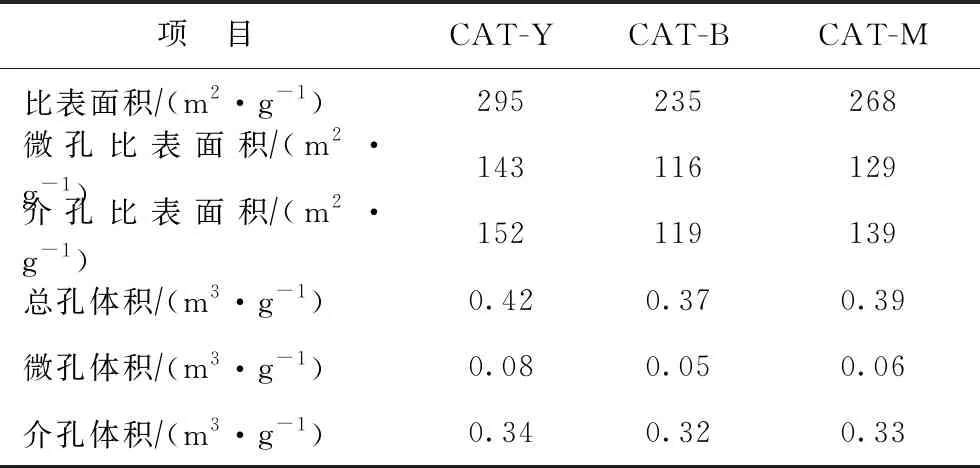

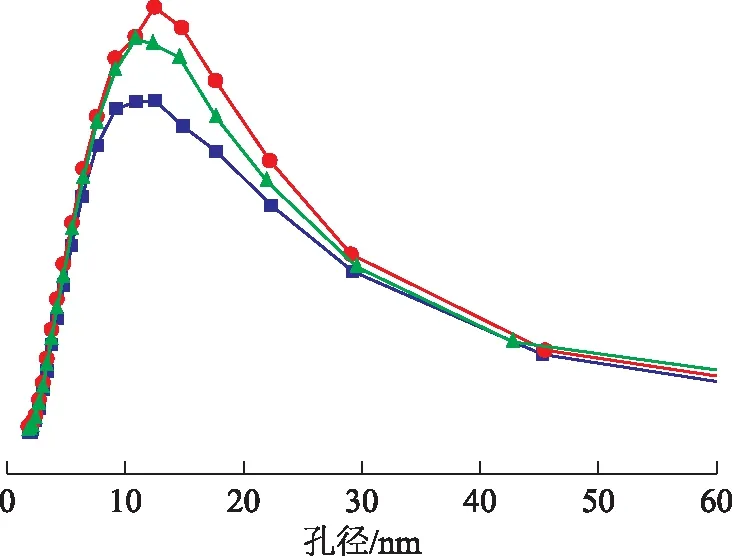

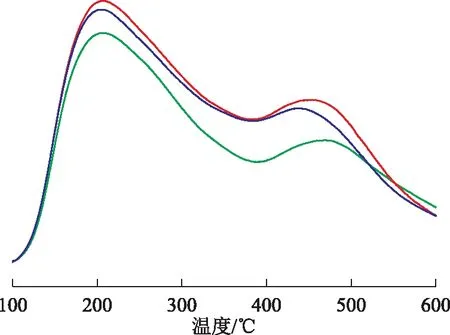

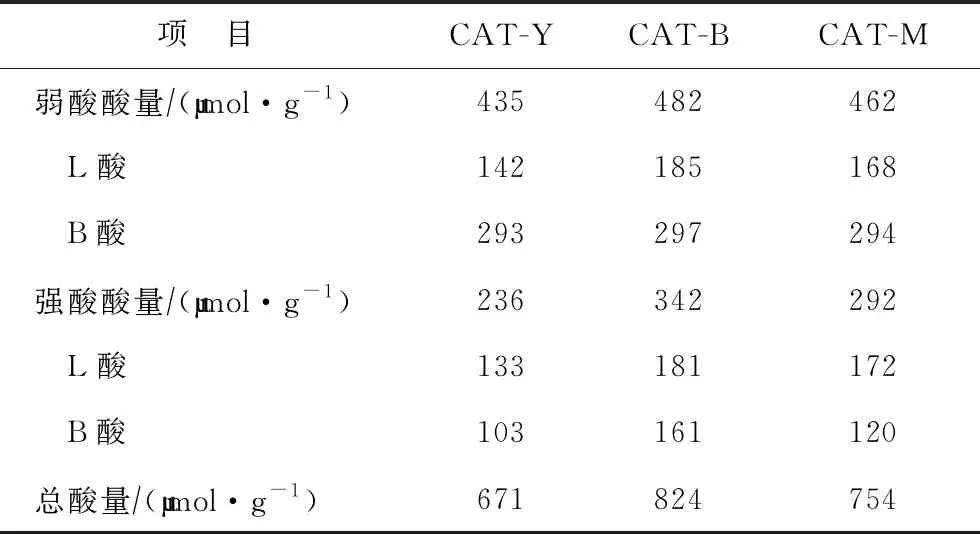

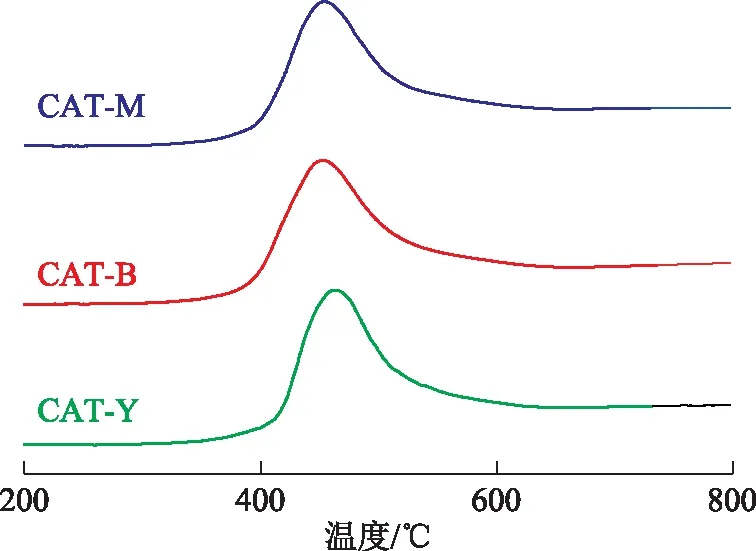

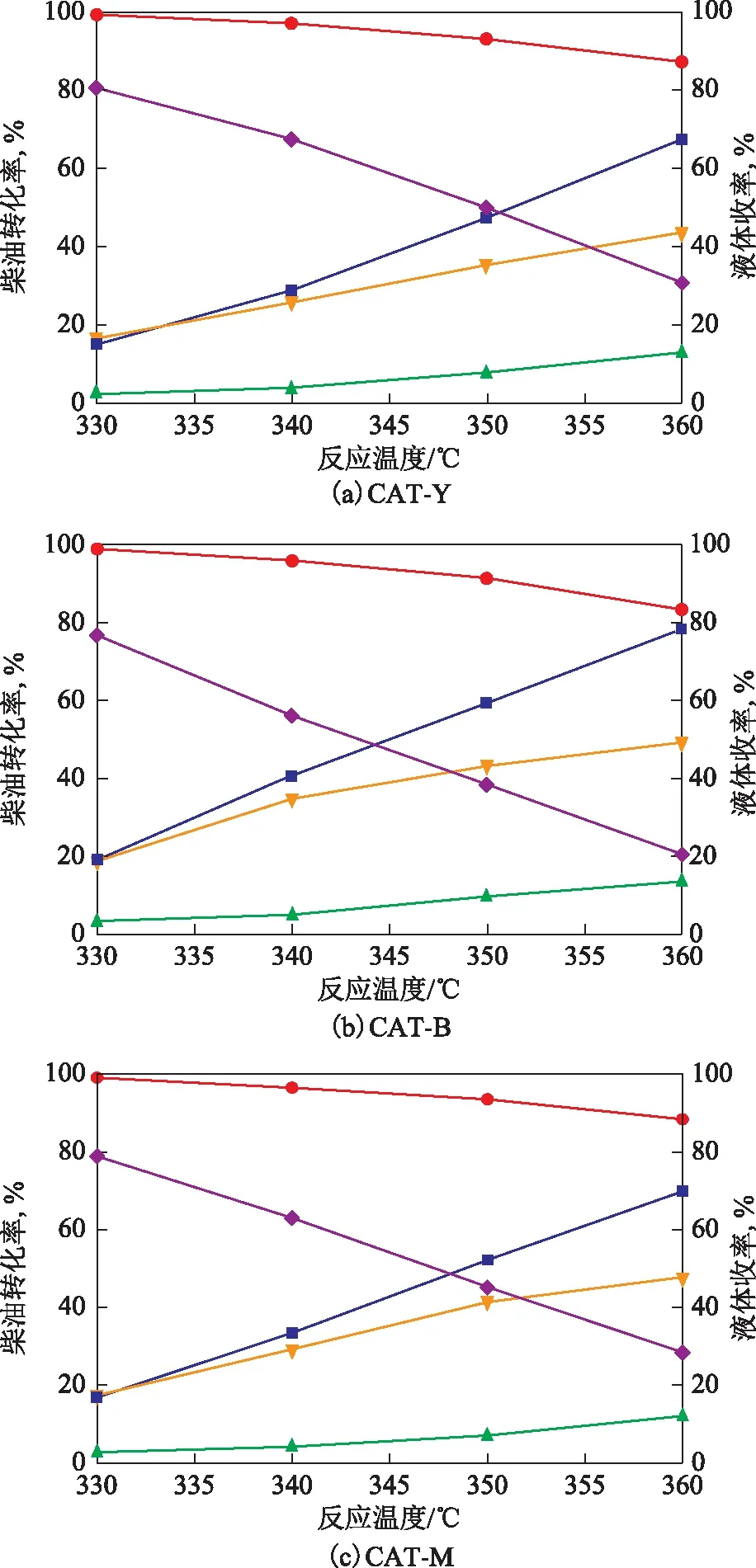

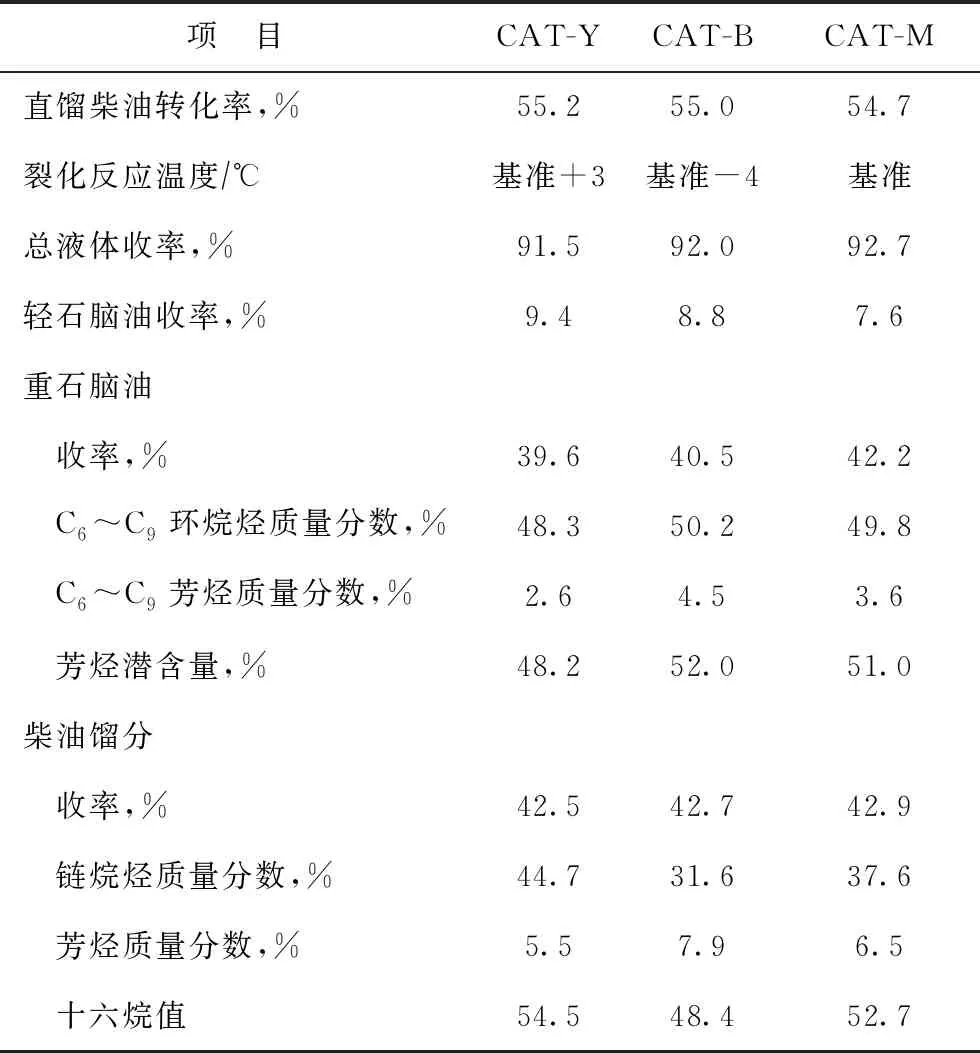

从N2吸附-脱附等温线计算出3种催化剂的孔结构参数,结果见表2。图3为3种催化剂的孔径分布。从表2可以看出,3种催化剂的孔结构性质不同,比表面积、微孔比表面积、介孔比表面积由低到高的顺序均为CAT-B 表2 3种催化剂的孔结构参数 图3 3种催化剂的孔径分布■—CAT-Y; ●—CAT-B; ▲—CAT-M 通过NH3-TPD方法对3种催化剂的酸性进行表征,结果见图4,其中弱酸中心对应150~250 ℃低温区间的NH3脱附峰,强酸中心对应400~600 ℃高温区间的NH3脱附峰。NH3脱附峰温度越高,表明酸强度越高;NH3脱附峰面积越大,表明酸量越大[16]。从图4可以看出:3种催化剂均在低温区和高温区各出现一个NH3脱附峰,分别对应3种催化剂的弱酸中心和强酸中心;酸强度由低到高的顺序为CAT-M 图4 3种催化剂的NH3-TPD曲线 —CAT-Y; —CAT-B; —CAT-M 通过Py-FTIR方法对3种催化剂的酸类型与酸量进行表征,其分析结果如表3所示。从表3可以看出,3种催化剂的总酸量和强酸酸量由低到高的顺序均为CAT-Y 表3 3种催化剂的酸分布 图5 3种催化剂的H2-TPR曲线 通过H2-TPR方法研究不同类型分子筛载体与催化剂中活性金属之间的相互作用力,结果见图5。从图5可以看出,3种催化剂均在400~600 ℃范围内出现一个钼物种的强还原峰,归属于Mo6+还原为Mo4+,主要包括无定形、高缺陷、多层的钼氧化物以及杂多钼酸盐等八面体配位的钼物种[18]。CAT-B的还原峰温度低于CAT-Y,研究表明适当降低载体与金属之间的相互作用力,可以促进活性金属的分散,与引入Y分子筛制备的催化剂CAT-Y相比,引入H-Beta分子筛制备的催化剂CAT-B载体与金属之间的相互作用力较弱。从图5还可以看出,CAT-B与CAT-M的还原峰基本一致,说明与引入H-Beta分子筛制备的催化剂CAT-B相比,引入YH-Beta复配分子筛制备的催化剂CAT-M载体与金属之间的相互作用力基本相当。因此催化剂CAT-B和CAT-M的还原峰温度低于CAT-Y的还原峰温度,与Y型分子筛相比,H-Beta分子筛和YH-Beta复配分子筛均削弱了载体与金属之间的相互作用力,有利于活性金属的分散。 在反应压力8.0 MPa、体积空速2.0 h-1、氢油体积比为600∶1的条件下,考察不同反应温度下3种催化剂对环烷基直馏柴油加氢裂化性能的影响,结果见图6。从图6可以看出,随着反应温度的提高,环烷基直馏柴油转化率均呈增加的趋势,总液体产品收率均呈降低趋势,轻石脑油和重石脑油收率均呈增加趋势,柴油收率均呈降低趋势,说明随着反应温度的提高,加氢裂化反应深度逐渐增加,同时二次裂化反应加剧。3种催化剂对环烷基直馏柴油的转化率由低到高的顺序为CAT-Y 3种催化剂的分子筛类型不同,催化剂的酸性和孔结构性质不同,导致其裂化活性不同;催化剂的活性金属分散不同,导致其加氢活性不同。反应温度低于340 ℃时,催化剂的酸性对裂化活性影响较大,CAT-B的酸量尤其是强酸酸量最高,同时活性金属分散度相对较高,因此其转化率最高,总液体收率最低;催化剂CAT-Y的酸量尤其是强酸酸量最低,同时活性金属分散度相对较差,因此其转化率最低,总液体收率最高。随着反应温度的升高,催化剂的孔结构性质对裂化活性的影响逐渐增加,反应温度高于350 ℃时,催化剂的酸性和孔结构性质对裂化活性影响均较大,CAT-B中引入H-Beta分子筛,催化剂的酸量尤其是强酸酸量最高,B酸酸量过多,增加了二次裂化的概率;CAT-Y中引入Y分子筛,由催化剂的孔结构分析得出,CAT-Y催化剂的有效孔径相对较小,微孔孔道相对较多,在较高反应温度、高转化率条件下不利于反应物大分子的扩散吸附和转化,容易发生二次裂化反应,使得催化剂CAT-Y与CAT-B作用下的总液体收率均相对较低,轻石脑油收率均相对较高;YH-Beta复配分子筛同时引入Y分子筛和H-Beta分子筛,与单独引入Y分子筛相比,H-Beta分子筛的开放孔道结构能减少二次裂化反应的发生,与单独引入H-Beta分子筛相比,适当降低了催化剂的酸量,亦降低了二次裂化反应的概率,因此采用CAT-M催化剂时抑制了二次裂化反应,总液体收率最高,轻石脑油收率最低。 图6 3种催化剂对环烷基直馏柴油加氢裂化性能的影响■—柴油转化率; ●—总液体收率; ▲—轻石脑油收率; 重石脑油收率; ◆—柴油收率 增加加氢裂化反应深度,重石脑油收率提高,但是二次裂化反应导致总液体收率降低,轻石脑油收率亦增加,同时需要提高反应温度。考虑到装置运行经济性,反应深度不宜过高[19]。控制环烷基直馏柴油转化率接近55%的条件下,考察3种催化剂对加氢裂化产物分布和产品性质的影响,结果见表4。从表4可以看出,在转化率较高且相当的条件下,3种催化剂的加氢裂化性能有所差别。环烷基直馏柴油在CAT-Y的作用下,反应温度较高,总液体收率较低,轻石脑油收率较高,重石脑油收率较低,重石脑油芳烃潜含量较低,柴油十六烷值较高,原因是Y分子筛的超笼结构对多环环状烃的择形性好,容易使多环芳烃发生加氢饱和,以及多环环烷烃开环裂化和异构,相同转化率条件下多环环状烃能更多地转化为单环环状烃,并促进单环环状烃开环生成链烷烃,使柴油中芳烃和环烷烃保留度较低,链烷烃保留度较高,重石脑油中单环芳烃和环烷烃含量亦较低,且较多的微孔孔道容易发生二次裂化反应,使总液体收率降低,轻石脑油收率增加。与CAT-Y相比,环烷基直馏柴油在CAT-B的作用下,反应温度较低,总液体收率增加,轻石脑油收率降低,重石脑油收率增加,重石脑油芳烃潜含量较高,柴油十六烷值较低,原因是H-Beta分子筛的开放孔道结构对链烷烃的择形性好,容易使长链烷烃以及芳烃和环烷烃的长侧链发生断链和异构反应,但对于相对分子质量较大的多环芳烃和环烷烃难以开环裂化,相同转化率条件下多环环状烃转化较少,且单环环状烃开环较少,使柴油中芳烃和环烷烃保留度较高,链烷烃保留度相对较低,重石脑油中单环芳烃和环烷烃相对较多。CAT-B的微孔孔道相对较少,减少了二次裂化反应,而较高的B酸量则增加了二次裂化反应,正反两方面作用下,总的表现是二次裂化反应减少,总液体收率提高,轻石脑油收率降低。CAT-M的酸强度相对较低,强酸酸量和B酸酸量适中,YH-Beta复配分子筛同时具有Y分子筛的超笼结构和Beta分子筛的开放孔道结构,使CAT-M催化剂加氢活性和裂化活性匹配合理,且抑制了二次裂化反应,相比CAT-Y与CAT-B,环烷基直馏柴油在CAT-M的作用下,反应温度介于CAT-Y与CAT-B之间,总液体收率最高,轻石脑油收率最低,重石脑油收率最高,重石脑油芳烃潜含量和柴油十六烷值均相对较高。综合而言,CAT-M催化剂作用下的加氢裂化产物分布最优,且性质较好,YH-Beta复配分子筛最适合作为环烷基直馏柴油加氢裂化催化剂的酸性组分。 表4 环烷基直馏柴油在3种催化剂上的反应结果 (1)与采用改性Y分子筛和H-Beta分子筛相比,采用YH-Beta复配分子筛制备的加氢裂化催化剂CAT-M同时表现出Y分子筛和H-Beta分子筛的特征衍射峰结构,具有较大的比表面积和孔体积,有较适宜的酸强度和酸量,金属组分与载体间的相互作用较弱,有利于金属组分的分散,催化剂的裂化和加氢功能匹配合理。 (2)随着反应温度的提高,3种催化剂作用下环烷基直馏柴油的转化率均呈增加趋势,总液体收率均呈降低趋势,与CAT-Y和CAT-B催化剂相比,反应温度高于350 ℃时,CAT-M催化剂明显抑制了二次裂化反应。控制转化率较高且相当的条件下,CAT-M催化剂作用下的加氢裂化产物总液体收率最高,轻石脑油收率最低,重石脑油收率最高,重石脑油芳烃潜含量和柴油十六烷值均较高。YH-Beta复配分子筛最适合作为环烷基直馏柴油加氢裂化催化剂的酸性组分。

2.3 催化剂的酸性表征

2.4 催化剂的H2-TPR表征

2.5 催化剂的加氢裂化性能评价

3 结 论