固态法白酒甑桶蒸馏的理论研究

2021-01-10徐鸿飞牟明月王海鹰

徐鸿飞,朱 彤,牟明月,潘 登,王海鹰

(1.同济大学机械与能源工程学院,上海 201804;2.贵州茅台酒股份有限公司,贵州仁怀 564501)

甑桶蒸馏是制作白酒的主要方法之一[1]。酒醅物性参数和工艺条件是影响甑桶蒸馏效果的两大重要因素,其中酒醅物性主要包括酒醅总质量、酒醅液相质量比、酒醅中乙醇占液相质量比、酒醅温度、酒醅比热容等,工艺条件则主要包括饱和蒸汽流量、底锅中乙醇添加量等。

长久以来,关于白酒酿造工艺中发酵过程的研究较为广泛和深入,如发酵过程中真菌和细菌等微生物群落的鉴别和分类[2-6]、风味物质的形成[7-10]、微生物的关系[11-12]、酵母菌的分离[13-14]以及发酵过程中各参数的变化[15]等,而对蒸馏过程的研究报道较少。在酒醅物性对甑桶蒸馏过程影响的研究方面,谢可伟等[16-18]基于物料衡算和热量衡算分别研究了乙醇及酒中微量香味成分沿甑桶轴向的分布规律和运动规律,揭示了酒醅温度和酒醅固相比热容对甑桶蒸馏的影响;李海龙等[19]基于传质动力学分析,采用双膜理论建立了基酒随时间变化的半经验模型;尹航[20]从薄层干燥的角度出发,基于实验数据拟合,研究了甑桶蒸馏过程酒醅中的含湿量随时间和蒸汽脉动频率的变化规律。

甑桶蒸馏实质是以饱和水蒸气为动力,形成醅层的温度梯度和浓度梯度,进而引起醅层内一系列的传热传质行为[21]。酒醅颗粒的多孔介质属性以及蒸馏过程中传热传质的复杂性都为甑桶蒸馏的数学描述带来了很大的难度[22-23]。前人的方法多为稳态模型或半经验模型,对甑桶蒸馏的微观机理缺乏深入的认识,对底锅内饱和蒸汽生成规律的数学描述也鲜见报道。

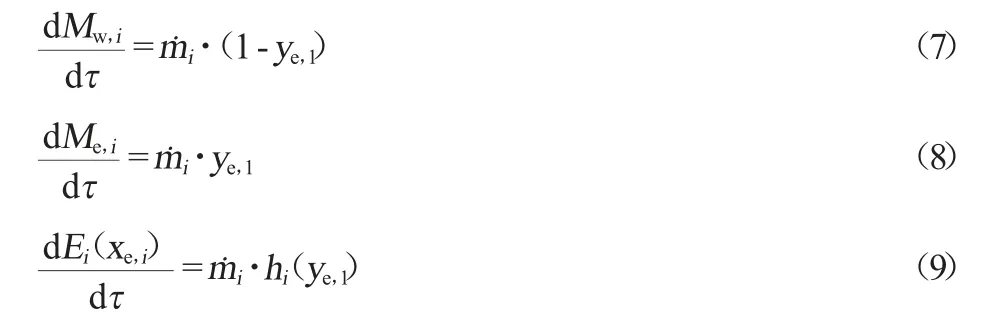

本研究针对底锅、甑桶和冷凝器内的瞬态传热传质过程,建立了甑桶蒸馏的瞬态分析数学模型。以酱香型白酒实际生产过程为例,研究了酒醅物性中的关键参数和工艺条件对甑桶蒸馏过程中基酒产量和乙醇提取率的影响规律,为甑桶蒸馏工艺优化提供了理论指导。

1 材料与方法

1.1 材料与试剂

酒醅:某酱香型白酒生产现场窖池,已发酵好、混以定量糠壳、经过打糟并充分搅拌。

1.2 仪器与设备

仪器与设备均来自某酱香型白酒生产现场,设备规格按照生产标准制定[24]。

底锅:底锅深埋至地下,直径1.5 m、高度0.5 m。底锅配有底锅盘肠,盘肠距底锅顶部0.36 m。

甑桶、多孔箅子、甑盖:甑桶为倒圆台型,直径1.5 m,高度0.8 m。多孔箅子放置于甑桶底锅,孔径均匀分布。甑盖顶部设有导管连接口。甑桶和甑盖均有保温层覆盖。甑桶与底锅、甑盖与甑桶之间用酒醅填料密封。

冷凝器、导管:导管连接甑盖的蒸汽出口和冷凝器的蒸汽入口,上甑结束时,盖上甑盖,手动连接导管,导管与甑桶上部、冷凝器上部用冷水密封。冷凝器采用水浴方式。

1.3 方法

1.3.1 甑桶蒸馏系统

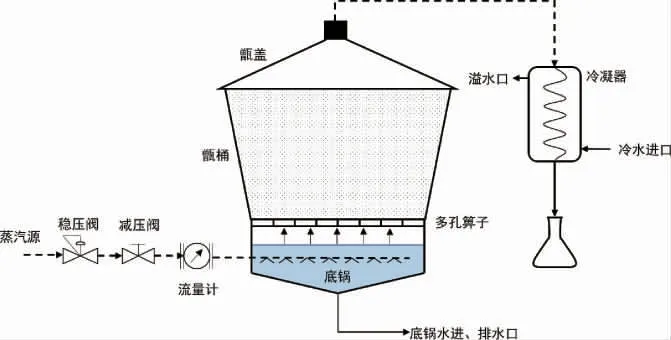

甑桶蒸馏系统示意图如图1所示。系统由蒸汽输送系统、底锅、多孔箅子、甑桶、甑盖和冷凝器组成。由蒸汽源输送的过热水蒸气经过调节阀进入底锅,底锅内产生的饱和水蒸气经由多孔箅子均匀进入甑桶中,饱和水蒸气与甑桶中的酒醅发生传热传质作用,将乙醇和微量香味成分逐层提取出来,最终含有乙醇和微量香味成分的混合蒸汽进入冷凝器中冷凝。将甑桶蒸馏系统简单划分为底锅系统、甑桶蒸馏系统和冷凝系统。

图1 甑桶蒸馏系统示意图Fig.1 Schematic diagram of steaming bucket distillation system

1.3.2 甑桶蒸馏模型假设

甑桶蒸馏是一个复杂的多孔介质传热传质过程,涉及多组分蒸馏、萃取及加热变质等复杂过程。为了研究主要因素对甑桶蒸馏的影响机理,对甑桶蒸馏过程做如下简化假设:

(1)甑桶内酒醅沿甑高方向由下至上分为多个酒醅单元层,单元层内酒醅初始状态均匀一致;

(2)酒醅单元层内仅包含固态部分和液态部分,其中液态部分仅考虑乙醇和水的混合物;

(3)蒸馏过程中酒醅单元层处于热质平衡状态,即单元层内各物质的温度和浓度处处相等;

(4)传热和传质由下层往上层单向传递,不考虑回流。

1.3.3 底锅模型

过热蒸汽进入底锅中,底锅水逐渐加热至饱和温度,产生饱和蒸汽。根据底锅内有无添加乙醇(是否采用串香蒸馏)可将底锅模型分为两种情况:

(1)底锅中未添加尾酒,过热蒸汽与底锅水充分绝热混合,生成相应流量的饱和蒸汽;

底锅水经过预热,可认为已达到饱和状态。底锅内绝对压力略高于当地大气压力,可用当地大气压力近似代替。底锅深埋地下,四周附有保温层,可近似认为底锅与周围环境绝热。

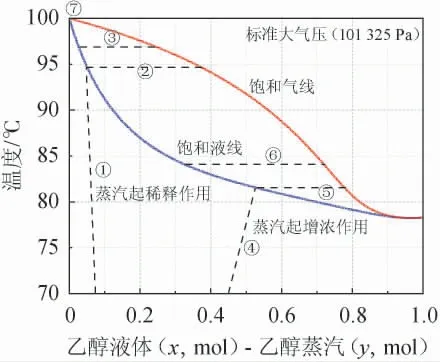

对于情况(1),设通入底锅的过热蒸汽流量、压力、温度分别为、p、t,底锅水减少量为,产生的饱和蒸汽流量为。针对过热蒸汽加热底锅水产生饱和蒸汽过程,建立质量守恒和能量守恒方程,如式(1)所示。up代表底锅(underground pot),shs代表过热蒸汽(superheated steam),ms代表混合蒸汽(mixed steam),w代表水(water),e代表乙醇(ethanol),1代表第一层酒醅的输入参数。

式中:hshs,p,t为过热蒸汽比焓,kJ/kg为饱和水比焓,kJ/kg;为饱和水蒸气比焓,kJ/kg;p0为当地大气压力,Pa。

由式(1)可求得饱和水蒸气流量与过热水蒸气参数的换算关系,如式(2)所示。

由此可见,若准确计量过热蒸汽流量、温度、压力就可以得到过热蒸汽的比焓,再根据当地大气压查询得到饱和蒸汽和饱和水的比焓,就可以获得准确的饱和蒸汽质量流量。

对于情况(2),设底锅中水质量为mup,w,乙醇质量为mup,e,底锅中乙醇质量分数为xup,e,底锅水温度为tup。通入底锅的过热蒸汽流量为m˙shs,底锅上方产生的混合蒸汽流量为,混合蒸汽中乙醇的质量分数为ye,1。则建立底锅系统的能量和质量守恒方程,如式(3)~式(5)所示。

式中:Eup为底锅混合溶液的总热力学能,kJ;hms为混合蒸汽的比焓,kJ/kg。

乙醇和水满足气液平衡关系,如式(6)所示。

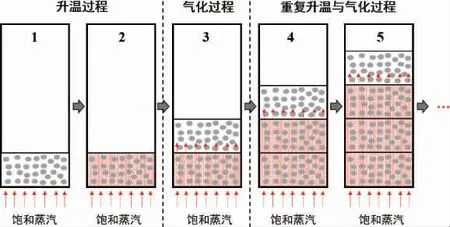

式中:kp为以质量分数表征的乙醇-水组分的相平衡常数(气液平衡常数)。相平衡常数是气液两相所处环境压力、平衡温度及混合物组分的复杂函数。对于所研究的问题,kp由当地大气压、平衡温度或达到平衡时气液两相中任一相的乙醇质量分数确定,可通过查询当地大气压下的乙醇-水平衡相图得到。

1.3.4 甑桶模型

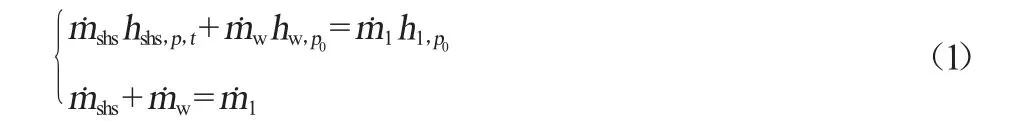

冷醅进入甑桶后,先逐渐升温至酒醅中溶液泡点温度,随后酒醅上方开始产生含乙醇的混合蒸汽。按照“见汽压醅”的工艺要求,铺上新的一层冷醅。下层酒醅产生混合蒸汽作为上层酒醅的输入,重复升温与气化过程,如图2所示。其中酒醅升温如图3中过程①④所示,酒醅产生蒸汽如过程⑤⑥②③⑦所示。酒醅温度升至当地大气压下的饱和温度时,酒醅中乙醇全部提取完毕,相当于蒸汽直接穿过酒醅进入上层酒醅。

图2 甑桶内饱和蒸汽与酒醅之间的作用过程Fig.2 Interaction between saturated steam and fermented grains in steaming bucket

图3 乙醇和水两相组分的平衡相图Fig.3 Equilibrium phase diagram of ethanol and water

设甑桶内酒醅总质量为Mtot,酒醅单元层数为N,酒醅单元层质量为M。取甑高方向第i层酒醅进行分析,设醅层固相质量为Ms,i,醅层中乙醇质量为Me,i,醅层中水质量为Mw,i,醅层乙醇占液相的质量分数为xe,i,醅层温度为ti,酒醅固相定压比热容为cp,s。由第i-1层酒醅进入第i层酒醅的蒸汽流量为,混合蒸汽中乙醇的质量分数为ye,i。

(1)升温过程

甑桶附有保温层,假设甑桶壁面为绝热,没有热损失。升温过程中,第i-1层酒醅生成的混合蒸汽在第i层酒醅上冷凝,而没有混合蒸汽从第i层酒醅溢出。类似于底锅模型,升温过程有:

式中:Ei为第i层酒醅的热力学能,其值可由式(10)确定;hi为混合蒸汽的比焓,其值可由当地大气压和混合蒸汽中乙醇的质量分数ye,i确定。

式中:hw,e,i为酒醅液相的比焓,其值由当地大气压、酒醅温度和液相中乙醇的质量分数xe,i确定。

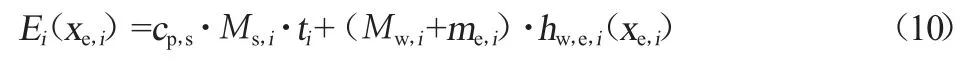

(2)气化过程

当醅层温度上升至醅层中溶液泡点温度时,醅层开始产生混合蒸汽,记录泡点温度为tp,i,达到泡点温度的时间为τp,i。设第i层酒醅产生的混合蒸汽流量为,混合蒸汽中乙醇的质量分数为ye,i+1。则有:

同理,乙醇和水满足气液平衡关系式。联立式(7)~(10)即可求得醅层升温过程任意时刻醅层的状态,联立式(11)~(13)、式(6)即可求得醅层产生混合蒸汽过程任意时刻醅层的状态及醅层上方蒸汽状态。将下层醅层溢出的蒸汽状态作为上层醅层的输入,即可求得任意醅层任意时刻醅层的状态及醅层上方蒸汽状态。

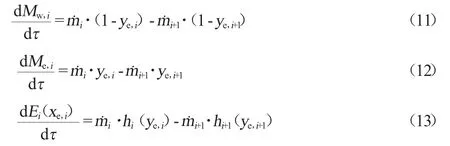

(3)冷凝器模型

因为不考虑微量成分的提取过程,故本研究假设冷凝器冷却性能足够好,酒蒸汽能够迅速冷凝,并且冷凝器中无积液损失。设计算时间间隔为dτ,则从底锅通入蒸汽开始,接酒容器中获得的总基酒酒量与酒精度分别为:

式中:Mbw,e和Mbw分别为基酒中乙醇质量和基酒总量,kg;Volbw为基酒酒精度,%vol为第N层酒醅上方的蒸汽流量,kg/s;ye,N+1为第N层酒醅上方蒸汽中乙醇的质量分数;ρbw,20、ρe,20分别为标准温度(20 ℃)下基酒密度和乙醇的密度。

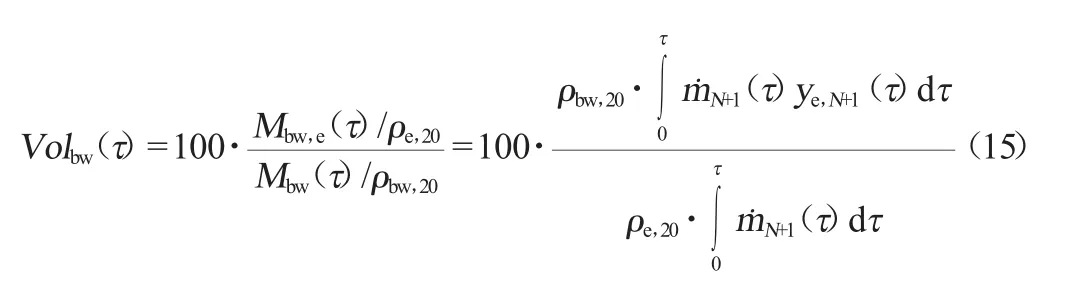

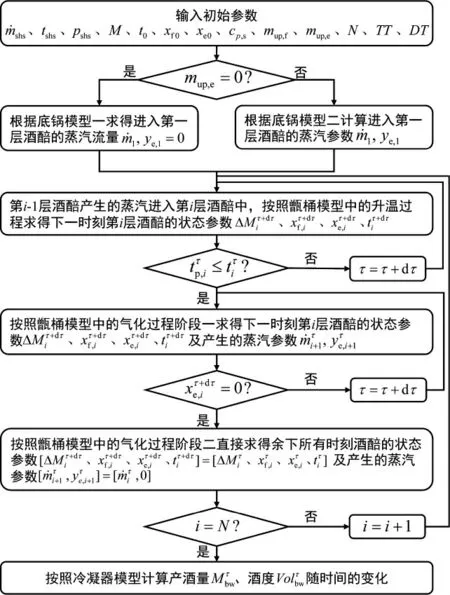

1.3.5 模型求解思路及方法

固态白酒蒸馏系统是一个开口系统,底锅、甑桶、冷凝器按照时间的先后顺序存在不同的状态。蒸汽源持续向底锅通入蒸汽,随后饱和蒸汽或混合蒸汽进入甑桶内,最后进入冷凝器中。因此,每经过一个微元时间,底锅的状态、甑桶内每一层酒醅的状态和蒸汽状态以及冷凝器中蒸汽的状态都会随之改变,引起计算的复杂度大幅上升。由于热量和质量只由下层酒醅传递到上层酒醅,因此可以将每个分层酒醅按照在甑桶内由低到高的顺序依次进行计算。假定产基酒的总时间为TT,计算时间间隔为DT,则模型求解策略如图4所示。

图4 固态法白酒甑桶蒸馏系统求解方案Fig.4 Solution of steaming bucket distillation system of Baijiu by solid-state fermentation

底锅系统是一个简单的输入输出系统,因此只要根据过热蒸汽参数的变化和底锅系统的初始参数就能求解0~TT时间内任意时刻底锅系统的状态以及底锅系统上方蒸汽的状态。在实际系统中,底锅模型能够很好地适应热源的变化,从而输出不同流量的饱和蒸汽或混合蒸汽。

底锅系统产生的饱和蒸汽或混合蒸汽首先进入第一个醅层,然后各醅层依次进入升温过程和气化过程阶段(1)、阶段(2)。在这期间,由于假定上层酒醅不对下层酒醅产生影响,因此,可以将醅层也视为一个简单单向的输入输出系统。仿照底锅系统的思路,可以依次求解0~τp,i时间内升温阶段醅层任意时刻的状态和τp,i~TT时间内醅层任意时刻的状态以及醅层任意时刻产生的混合蒸汽状态。将下一层酒醅产生的混合蒸汽作为上一层酒醅的入口参数,即可依次求得1~N层酒醅所有时刻酒醅的状态以及每层酒醅产生的蒸汽状态。

最后,根据第N层酒醅产生蒸汽的状态随时间的变化关系,按照冷凝器模型计算即可求得基酒参数随时间的变化关系以及正品基酒量。

2 实例计算分析

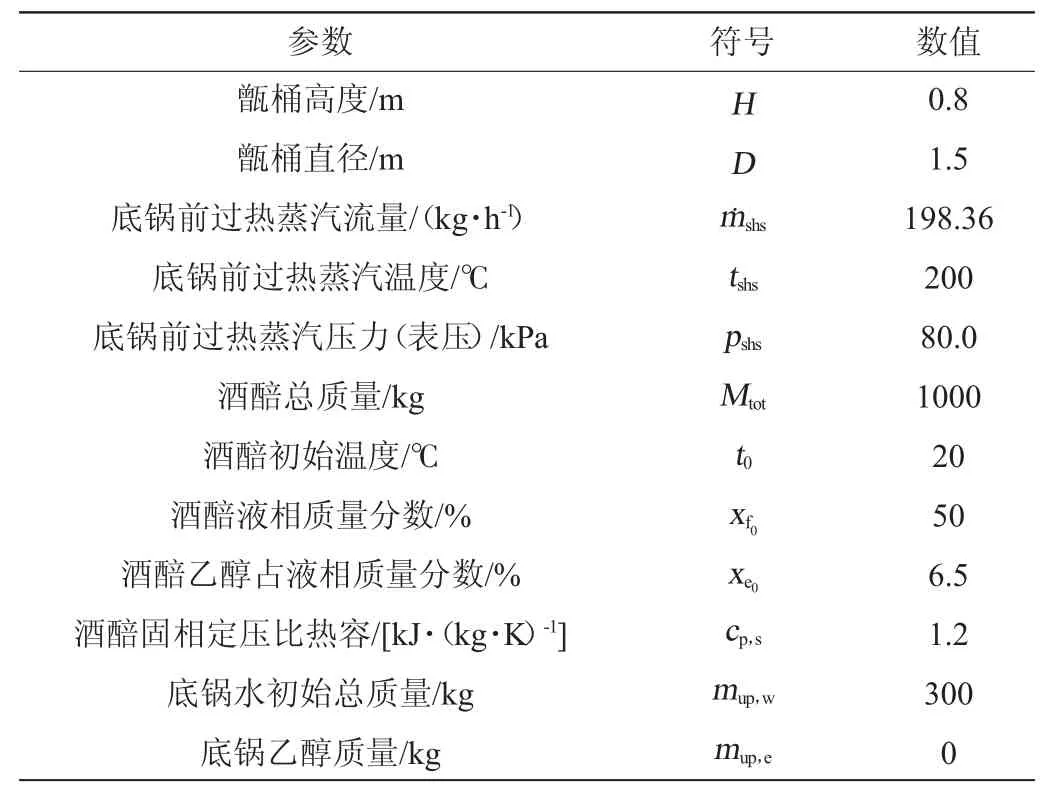

采用上述模型对某酱香型白酒的蒸馏过程进行计算。为简化计算,将甑桶抽象为圆柱形,甑桶直径为1.5 m,甑桶高度为0.8 m。为便于各工况间的比较,设立标准工况如表1所示,以下分析中除特殊说明的参数,其余均为标准工况参数。定义正品基酒为乙醇含量不低于53%vol的基酒,乙醇提取率为正品基酒中乙醇的质量占酒醅中含有的初始乙醇质量的比例。以下分析中时间零点均为开始接酒时刻。

表1 标准工况参数Table 1 Standard operating condition parameters

2.1 酒醅关键参数对甑桶蒸馏的影响

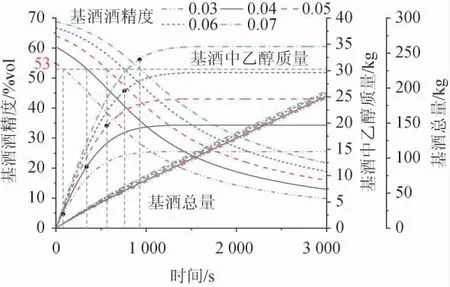

2.1.1 酒醅中乙醇占液相质量分数

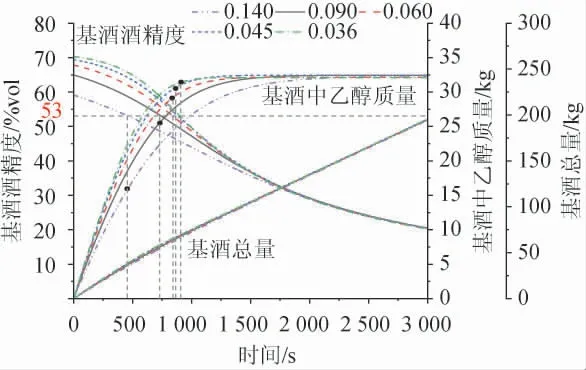

酒醅中乙醇占液相质量分数为3%~7%条件下,基酒酒精度、基酒中乙醇质量、基酒总量随时间的变化以及正品基酒质量和乙醇提取率的变化分别见图5和图6。

图5 酒醅中乙醇占液相不同质量分数条件下基酒的酒精度、乙醇质量、总量随时间的变化Fig.5 Change of alcohol content,ethanol quantity and total quantity of base liquor with time under different mass fraction of ethanol in the fermented grains liquid phase

图6 乙醇占酒醅液相质量分数条件下正品基酒产量和乙醇提取率Fig.6 Base liquor (>53%vol) yield and ethanol extraction rate with different mass fraction of ethanol in the fermented grains liquid phase

由图5、图6可知,酒醅中乙醇占液相质量分数越高,相同接酒时间下的基酒酒精度、乙醇质量、基酒总量也越高。开始接酒时的基酒酒精度也随酒醅中乙醇占液相质量分数的提高而提高,分别为54.9%vol、60.3%vol、64.1%vol、66.7%vol、68.8%vol,可见基酒酒精度的提高速率逐渐放缓。同样,正品基酒产量随酒醅中乙醇占液相质量分数的提高而增加,且增速逐渐放缓。正品基酒中乙醇的提取率也随酒醅乙醇占液相质量分数的提高而增加,其值分别为18.7%、59.0%、77.4%、86.8%、92.0%,增速逐渐放缓。以上结果表明,正品基酒产量的差异主要是由酒醅中乙醇占液相质量分数决定的,酒醅中乙醇占液相质量分数越高,蒸汽中的乙醇浓度越高,对应的流酒流量也越高,因此正品基酒产量和乙醇提取率提高。

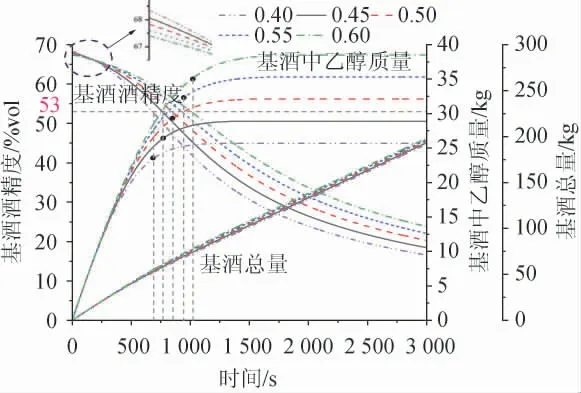

2.1.2 酒醅液相质量分数

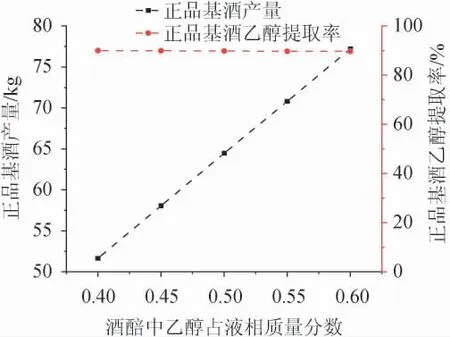

酒醅液相质量分数为40%~60%条件下基酒酒精度、基酒中乙醇质量、基酒质量随时间的变化规律以及正品基酒质量和乙醇提取率的变化规律分别见图7和图8。

图7 酒醅液相质量分数条件下基酒的酒精度、乙醇质量、总量随时间的变化Fig.7 Change of alcohol content,ethanol quantity and total quantity of base liquor with time under different liquid phase mass fraction of fermented grains

图8 酒醅液相质量分数条件下正品基酒产量和乙醇提取率Fig.8 Base liquor (>53%vol) yield and ethanol extraction rate with different liquid phase mass fraction of fermented grains

由图7、图8可知,酒醅液相质量分数越高,按基酒酒精度53%vol计的正品基酒产量越高;而正品基酒中乙醇的提取率基本保持恒定,其值约为89.8%。若按照相同接酒时间计量,基酒中乙醇的质量、基酒总量也随酒醅液相质量分数升高而增多。另外,由于酒醅固相的比热容小于液相的比热容,若酒醅液相质量分数高,单位质量的酒醅层需要相对较多的蒸汽通入才能够使酒醅中溶液达到泡点温度,故刚刚开始出馏时基酒的浓度越低。随着酒醅中乙醇逐层向上迁移,基酒的酒精度逐渐提高,馏酒量也逐渐升高。由于此处模型假设乙醇质量占液相质量比为定值,因此尽管基酒质量逐渐升高,但基酒中乙醇的提取率保持恒定。

2.2 工艺条件对甑桶蒸馏的影响

2.2.1 饱和蒸汽流量

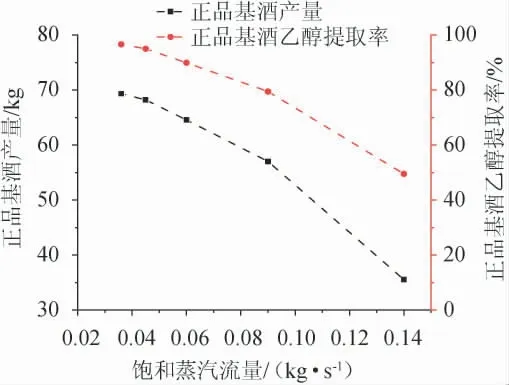

饱和蒸汽流量为0.036~0.140 kg/s的条件下基酒酒精度、基酒中乙醇质量、基酒总量随时间的变化以及正品基酒质量和乙醇提取率的变化分别见图9和图10。

由图9、图10可知,随饱和蒸汽流量的增加,开始接酒时基酒酒精度和相同接酒时间对应的基酒酒精度随之降低,基酒中乙醇的质量随之降低,导致正品基酒总量逐渐降低,正品基酒中的乙醇提取率也随之降低,且其降速逐渐加快。这是因为饱和蒸汽流量越大,蒸汽在酒醅中停留时间越短,且过大的饱和蒸汽对乙醇起到稀释作用,导致出馏时酒度较低,延长了乙醇被完全蒸馏出来的时间。图10中饱和蒸汽流量由0.036 kg/s增加至0.140 kg/s时,乙醇提取率降低约40%。正品基酒产量随着饱和蒸汽流量的升高逐渐降低。该规律与课题组的实验结果是一致的[24]。由于模型中没有包含醅层对蒸汽的局部阻力以及过小蒸汽流量下酒醅团聚在一起,影响乙醇萃取速率的问题,因此模型在流量过小时未出现正品基酒产量减少的现象。实际生产过程中,过小的饱和蒸汽流量一方面对应的装甑时间和接酒时间较长,另一方面饱和蒸汽无法渗透到酒醅内部,而无法有效提取乙醇和微量成分,因此也不能采用过低的饱和蒸汽流量。

图9 不同饱和蒸汽流量条件下基酒的酒精度、乙醇质量、总量随时间的变化Fig.9 Change of alcohol content,ethanol quantity and total quantity of base liquor with time under different saturated steam flow

图10 不同饱和蒸汽流量条件下正品基酒产量和乙醇提取率Fig.10 Base liquor (>53%vol) yield and ethanol extraction rate with different saturated steam flow

2.2.2 底锅乙醇质量

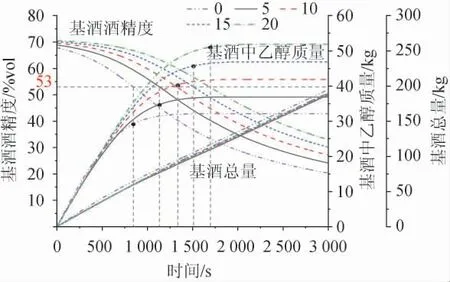

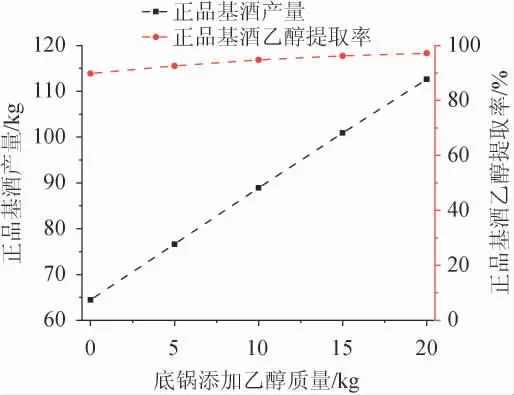

底锅乙醇质量为0~20 kg的条件下基酒酒精度、基酒中乙醇质量、基酒质量随时间的变化以及正品基酒产量和乙醇提取率的变化分别见图11和图12。

图11 底锅添加不同乙醇质量条件下基酒的酒精度、乙醇质量、总量随时间的变化Fig.11 Change of alcohol content,ethanol quantity and total quantity of base liquor with time under different ethanol quantity in underground pot

图12 底锅添加不同乙醇质量条件下正品基酒产量和乙醇提取率的关系Fig.12 Base liquor (>53%vol) yield and ethanol extraction rate with different ethanol quantity in underground pot

由图11和图12可知,底锅乙醇质量越高,开始接酒时基酒酒精度越高,并且随着时间的延长,不同底锅乙醇质量对应的基酒酒精度差异越来越大。底锅乙醇质量越高,正品基酒产量越高。正品基酒乙醇提取率随底锅乙醇质量的增加而增加,增速逐渐放缓。底锅乙醇质量从0增加至20 kg,乙醇提取率降低约10%。这是因为在底锅中添加乙醇相当于在甑桶入口处增加了一层酒醅,添加的乙醇质量越多,甑桶入口处乙醇浓度越高,而受到乙醇操作线的影响,蒸汽中乙醇浓度最高只能达到70%vol左右,因此乙醇质量的增加对增加基酒中乙醇提取率的贡献越来越小。

3 结论

本研究基于乙醇和水的相平衡关系建立了各醅层之间的质量和能量守恒方程,从而建立了底锅、甑桶及冷凝器内的瞬态传热传质过程数学模型,对酒醅物性参数和工艺条件对甑桶蒸馏取酒的影响进行了分析。结果表明:酒醅中乙醇占液相质量分数越大,正品基酒产量、正品基酒乙醇提取率越高,酒醅乙醇占液相质量分数由3%增加至7%,正品基酒乙醇提取率提高约70%;酒醅液相质量分数越高,正品基酒产量越高,但正品基酒乙醇提取率变化不大。饱和蒸汽流量越大,正品基酒质量越少,且其降速越快,饱和蒸汽流量由0.036 kg/s增加至0.140 kg/s时,其正品基酒乙醇提取率降低约40%;底锅中添加的乙醇质量越高,正品基酒产量越高,正品基酒乙醇提取率越高,且其提高的速率逐渐减小,乙醇添加量由0增加至20 kg时,正品基酒乙醇提取率增加约10%。