以关键件试制过程探索修理科研内涵

2021-01-10桂敏罗沿进襄阳航泰动力机器厂

桂敏 罗沿进/襄阳航泰动力机器厂

以某型空气发生器离心叶轮的试制过程为对象,介绍了装备修理企业以修理科研模式开展关键零备件制造的流程及质量控制关键环节,对比分析了修理科研与一般科研的差异,从延伸修理理念、设计修理标准、解决修理瓶颈问题等角度总结了修理科研的内涵,指出修理科研是航空修理企业的核心竞争力。

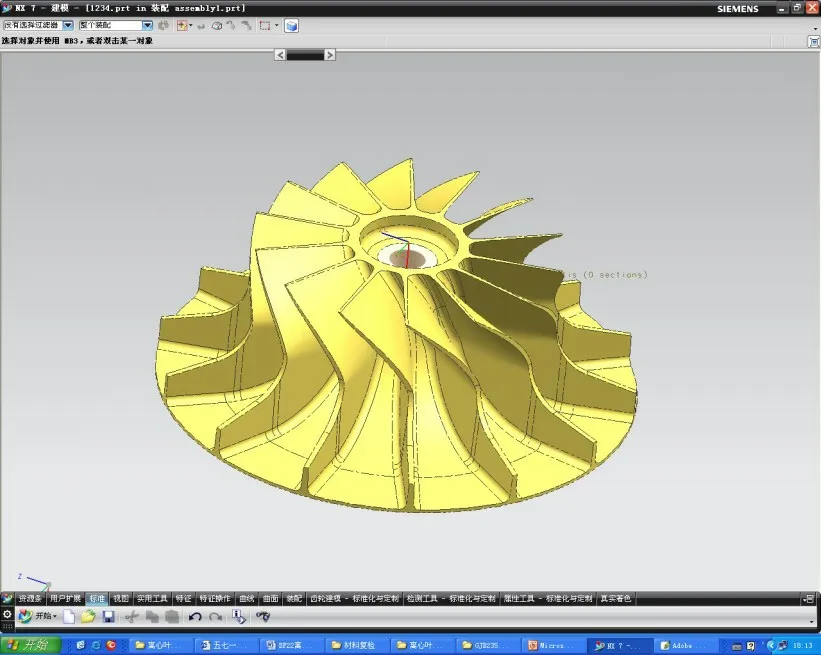

襄阳航泰动力机器厂历经19 个月,开展了某型空气发生器离心叶轮试制工作(见图1),通过了超转、破裂试验考核、长试考核、出厂鉴定。离心叶轮因其结构复杂且为关键部件,从最初认识不足导致试制中断到从严要求顺利通过鉴定,经历了极其艰苦的试制过程,正是这种历程引发了工厂对“修理科研”的深刻思考。因此,以离心叶轮试制为案例,总结提炼了修理科研思想,可为后续其他修理科研工作的开展提供借鉴经验。

1 修理科研路径分析

图1 某型空气发生器离心叶轮三维图

结合离心叶轮试制,可将修理科研分为工艺设计输入→工艺设计→试制→试验验证→可靠性研究→批生产六个阶段。修理科研打破了传统科研模式,从原有就产品论产品的思路,延伸到掌握产品功能、主要故障、可靠性研究等方面。对比修理科研与一般科研路径,主要有以下特点:

1)强调工艺设计过程

修理科研注重工艺设计过程,将样件加工作为工艺设计中的一环,通过样件加工验证工艺合理性,同时将外场故障信息、可靠性研究成果等作为工艺设计的输入,不断优化完善工艺,形成系统性工艺设计理念。

2)增加可靠性研究内容

修理科研根据航修企业特点,单独提出需求进行可靠性研究,主要是针对内外场故障情况,应用先进制造技术,提高抗疲劳性能,保证产品质量。

3)重批生产能力的形成

一般科研未对批生产提出要求,而修理科研最终目标是实现批生产,使技术攻关成果、可靠性研究成果等能解决实际问题,转化为生产力,而不是停留在研究层面。

2 修理科研过程控制

2.1 将技术状态对接、故障统计分析、产品结构原理分析作为工艺设计输入

1)开展技术状态对接,确保设计、试验标准统一。将离心叶轮制造所需图样、技术标准与总师单位进行对接,确保其现行有效;明确离心叶轮试验验证考核项目,对接试验考核大纲,如超转破裂试验大纲、考核试车大纲,保证设计、试验标准与总师单位技术状态一致。

2)分析故障信息,将其作为制造工艺的控制点。统计离心叶轮外场故障信息,主要有叶片前缘掉块和表面点状腐蚀两类故障,故障率分别约为2%和3%;收集故障分析资料,相关文献已针对离心叶轮进气边中部出现的宏观裂纹原因进行了分析,叶片前缘点腐蚀坑底的沿晶微裂纹性质为应力腐蚀裂纹,叶片表面点腐蚀对疲劳裂纹萌生与扩展起到促进作用。依据故障信息分析结果,确定离心叶轮制造时应重点控制叶片质量,特别是叶片前缘1/3部位不准有腐蚀现象。

3)分析结构原理,为离心叶轮制造提供理论支撑。对离心叶轮进行有限元分析(见图2),模拟真实约束状态,按真实受力条件进行加载,得到最大转速下的应力云图和位移云图。从应力云图可以看出,应力集中在离心叶轮底部R角处,其值较低,故该位置不容易损坏。从位移云图可以看出,变形量最大位置出现在叶片前缘1/3 部位,理论分析结果与外场故障情况一致。

开展技术状态对接,确保源头文件不出现偏差,实现设计、制造、试验标准统一。同时进行故障统计分析、结构原理分析,发现影响产品质量的隐性问题点,全面了解产品功能、结构特点。

图2 有限元模拟叶轮应力分布情况

2.2 改变工艺设计理念,由工艺编订思维向系统化工艺设计思维转变

1)消化图样及相关技术标准;收集类似零件加工工艺资料;与承制厂进行工艺对接,确定主要工艺路线。

2)依据工厂实际情况、技术状态对接成果及故障信息分析结果,初步完成试加工工艺设计,并组织系统内外专家进行评审。

3)加工样件,验证工艺。加工时,技术人员全程跟产,及时了解、发现问题,完善工艺。

4)开展风险评估,识别风险源并采取对应措施。采用“九新分析法”,对设计开发、生产过程控制和产品实现进行全过程、全流程、全要素的质量安全风险分析,识别风险源。按照GJВ/Z1391《故障模式、影响及危害性分析指南》,采取FMECA 分析方法和故障模型,对生产过程从技术文件输入、试制、试验验证等方面开展风险评估,识别出技术风险和进度风险为两类重要风险。其中,技术风险有技术文件输入、技术准备、试验验证三个风险源,进度风险有加工过程、特殊过程两个风险源,并对风险源进行控制。

5)重新识别关键过程并加强控制。离心叶轮工艺设计时,除对图样要求的关键过程进行严格控制外,还结合产品功能、外场故障等重新识别关键过程,将叶型加工、外轮廓加工、硫酸阳极化增加为关键过程,降低出错风险,提高产品可靠性。

加工时,技术人员全程跟产,将问题解决措施优化进工艺。同时关注可靠性研究、风险评估、关键过程识别等结果,应用质量管理手段分析产品实现全过程,持续改进工艺,用系统性思维来开展工艺设计。

2.3 更新试制观念,用批生产思维指导试制工作

试制以小批量为主,以前试制时未充分考虑批量生产模式,在转批生产后可能出现质量波动。

离心叶轮试制时,各重难点工序除进行技术攻关外,还按批生产要求,配齐工夹量具,并开展针对性培训工作。如设计制造11 套工夹量具,外购4 套专用三爪内径千分尺,增加工夹具数量,确保批生产需求。试制时,操作人员技能培训、工夹量具配备及设备配备均按批生产要求进行,为实现批生产能力奠定坚实基础。

2.4 从设计角度明确试验验证项目,全面考核产品性能指标

以前关键、重要件试验考核主要进行搭车长试,并未从设计角度出发全面考核产品强度、刚度、寿命等性能指标。离心叶轮按GJВ3971《航空燃气涡轮辅助动力装置通用规范》要求,结合技术状态对接成果,与总师单位共同编订试验方案,明确进行动平衡、频率测量、超转试验、破裂试验、试车考核五项试验,涉及产品强度、刚度、寿命、振动稳定性四大方面。

工厂开展动平衡、频率测量对标工作,验证自有动平衡、频率测量技术的有效性。按工艺考核大纲要求,通过超转试验、破裂试验和长试考核,全面考核自制离心叶轮质量。

2.5 应用先进制造技术,由按图制造向抗疲劳研究延伸,开展可靠性研究

过去零备件制造满足于获得图样要求的几何尺寸和位置精度,并没有考虑产品表面质量对其使用寿命的影响。离心叶轮试制时,应用表面完整性知识开展了抗疲劳制造研究。

1)提高叶型表面完整性。一方面,开展叶型抛光研究,降低叶型表面粗糙度值,应用组合抛光方法,解决了铝合金手工抛光不均匀难题,将设计图样要求的表面粗糙度值不大于Ra0.8μm 降低为不大于Ra0.4μm。另一方面,改进硫酸阳极化工艺,提高了表面质量。

2)控制叶型加工参数,使叶型表面呈压应力状态,提高了离心叶轮的抗疲劳性能。应用正交试验法,分析得出加工方式及步距大小均会影响叶型表面应力性质,依据试验结果,确定叶型加工参数。通过对加工参数的控制,使其表面残余应力为压应力状态;降低叶型表面粗糙度值,提高叶型表面完整性,减少疲劳源,提高了离心叶轮的抗疲劳寿命。

2.6 组建批生产团队,注重工序过程衔接,为产品质量提供保障

一般件试制转批生产时操作人员可不固定,但关键件所有特性要求都很苛刻,对每个工序都提出了更严格的要求:一是既要关注本工序,还应关注下工序,特别是不同专业工序间要做好衔接,避免由于彼此专业互不了解而出现质量问题;二是成立以试制人员为主的专项生产小组,参与试制人员有经验,对产品重要性、本工序及下工序应把握的重点、操作要点、注意事项等均比较清楚,可避免错误重复发生;三是除了关键过程进行“三定”外,对于一般工序的操作人员、检验人员、工装、设备、工艺方法也做出明确规定,即非生产小组成员不允许加工该产品,不在工艺中的工装、设备不得加工该产品,未按工艺加工的产品即使合格也不予验收。四是注重各工序间的衔接,组成以试制人员为主批生产团队,固定所有工序人员、设备、操作方法,保证了产品质量的稳定,实现了试制到批生产的顺利过渡。

3 修理科研的内涵

修理科研的提出厘清了思路,明确了方法,找到了解决问题的抓手,建立了科学的修理思想。

1)修理科研延伸了修理理念

设计是航空装备研发维修的基础,修理科研实现了装备寿命的向前延伸,理解了装备设计思路和理念,掌握了设计和试验数据,避免为“修理”而“修理”的闭门造车问题,实现了与研制单位技术标准对接,保持了与设计实验技术标准、制造技术状态的统一。

2)修理科研设计了修理标准

突破了传统技术方案和技术标准编制误区,将装备设计制造阶段的研制设计、试验验证、故障信息以及航空修理企业掌握的内外场故障信息、研究措施以及分类统计分析结果等作为方案及技术标准设计的输入,应用设计思维,开展考核指标、验证方案、风险管控措施等设计工作,生成具有自主知识产权的航修标准。

3)修理科研解决了修理瓶颈

以解决实际生产难题为主,以实现批生产为目标,在原有技术基础上,针对故障分析失效原因,总结预防措施,应用先进的制造技术对修理方法开展可靠性增长研究,解决修理生产中的“拦路虎”。因此,修理科研的提出贴合航修企业实际情况,是指导航修企业开展实际修理技术工作的方法,是一种先进的实用性修理思路。

4 结束语

某型空气发生器离心叶轮试制是探索修理科研的一项具体实践活动,认识由浅入深,从最初的“螺钉螺帽”到“关键件”再到“修理科研”,践行了修理科研理念。修理科研的目标是:做完一个科研项目,掌握一个产品;修理科研的宗旨是:做到技术见底,状态可控;修理科研的意义是:航修科技进步的关键。抓住了修理科研,就抓住了航修企业的核心竞争力。