结构健康监控技术的发展现状

2021-01-10PaulSeidenmanDavidSpanovich

Paul Seidenman David J. Spanovich

使用传感器监测飞机结构的健康状况从原理上分析是一种非常有效的途径,而且如桑迪亚国家实验室和SMS 公司等机构已经对一些真空比较监测传感器开展了广泛的飞行试验,因此,业内人士认为这种监测技术极具应用潜力,如可将非计划维修转化为计划性维修,或者代替耗时耗力的无损检测等。但无论开展哪种应用,均需获得局方的批准,而目前的形势是局方仍较为谨慎。

如果飞机机体结构检查中发现裂纹,那么飞机就要按规定停飞,直到修理完毕才能放行。相比之下,如果通过增加检测频次为带有已知毛细裂纹的发动机涡轮叶片保驾护航,在其被确定何时必须予以更换之前,它仍可以继续在翼飞行。目前,航空界正在寻求对采用高科技传感器的结构健康监测(SHM)的监管认证。

据位于新墨西哥州阿尔伯克基市的全球领先结构健康监测技术研发中心桑迪亚国家实验室介绍,他们主要使用的传感器技术有5 种,分别是真空比较监测(CVM)、压电(PZT)、光纤、碳纳米管和声-超声(AU)监测。每种技术都有其独特的检测方式,都能够获取与特定类型损伤相关的特征数据。

真空比较监测和压电监测技术相对较为成熟。真空比较监测传感器是一种自粘弹性贴片,其尺寸与一张信用卡大小相似。通过对传感器内的一排相互连接的通道施加真空压力,就可以测量出真空度的任何变化,从而显示出裂纹。

位于加利福尼亚州的Acellent Technologies 公司认为,压电传感器比真空比较监测更具优势,真空比较监测传感器是“点传感器”,它必须准确地放在预计会出现裂纹等损伤的位置上才能检测到。而压电传感器是采用“网络设计”,能够监测整个区域的损伤情况,如Acellent Technologies 的智能层传感器(Smart Layer sensors)。

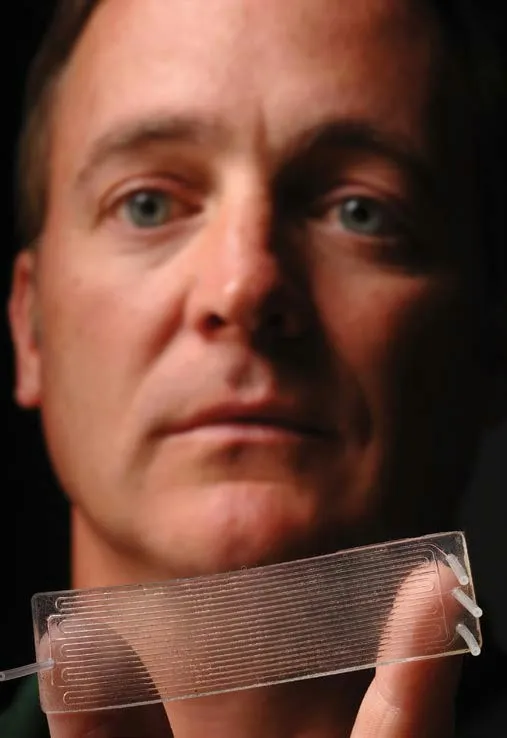

桑迪亚国家实验室展示的一个用于飞机健康监测的自粘性真空比较监测传感器。

与真空比较监测相比,压电智能层传感器网络还可以在超声波和声波模式下检测裂纹。在超声波模式下,传感器可以周期性地提供有关损伤位置和尺寸的信息;在声学模式下,传感器网络能够“监听”外部冲击,并提供结构损伤的位置和程度。

目前,Acellent Technologies 的压电智能层传感器已成功通过了MIL-STD 810G 标准和雷击测试,可用于任何金属或复合结构。此外,这类传感器已经在试件、组件和飞行测试级别进行了广泛的测试和验证,证明了其能够用于损伤检测。Acellent Technologies 公司表示,波音和韩国航宇工业公司(KAI)都采用了压电技术,并认为该项技术的成熟度已经达到了“就绪”的水平;空客也已在A350 上完成了飞行测试。

运营商所获益处

达美航空公司表示,对航空公司而言,结构健康监测可能会改变机体维修的游戏规则,将非计划检修转变为计划维修,传感器提供的数据能够让航空公司以更高效、更具成本效益的方式安全管理机队。有了SHM 后,就不必让损伤飞机立即停飞进行维修,而是采取在翼健康监测就好,必要时再开展有计划的维修。因为结构健康监测有助于确定裂纹是否需要立即修复,或者是否可以等到下次的定检维修期,或选择其他方便的时机。

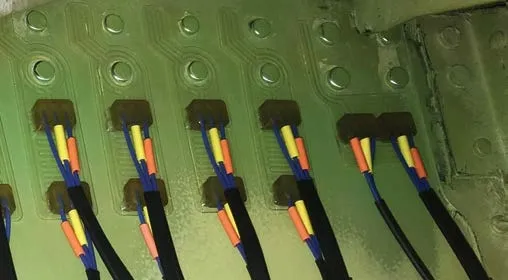

用于对飞机结构进行远程目视检查的真空比较监测系统。

这样的结构健康监测机制除了可以提高飞行安全性,与目前的定期检修机制相比,可以持续、实时地进行监测。目前虽然技术准备工作已经就绪,但仍有很多工作要做,如说服监管机构制定数据驱动、特定间隔的维护计划。因此,结构健康监测在近期的应用将只限于替代常规检修,这也是运营商获得的最基本益处。

事实上,达美航空目前正在按照适航指令(AD)的要求,对波音737NG机队的后压力舱壁紧固件进行1200 飞行循环的重复检测。达美航空已经要求采用符合性替代方法(AMOC),利用结构健康监测技术替代适航指令要求的涡流检测。波音和空客机队的其他应用也在准备进行符合性替代。据称,在波音737NG 系列飞机上实施涡流检测需要拆除一个厨房,但如果在该区域安装了传感器,技术人员只需要在真正检测到问题时再拆除厨房。这样就为航空公司节省了大量的维修支出,并可通过提高飞机的可用性增加营收。

达美航空公司自2005 年以来一直是结构健康监测行业的领头羊,而且西北航空公司在2004—2007 年间在两台DC-9 飞机上也安装了真空比较监测传感器。2009 年这两家公司合并,且于2005—2012 年在波音757 和767 飞机上安装了飞行传感器。

达美航空公司实施结构健康监测一开始的主要工作是数据收集,并了解传感器在真实环境下的工况问题,随后在2014 年FAA 资助的一个项目顺利解决了支撑SHM 应用的认证指导问题。在此项目下,达美航空与波音公司、桑迪亚国家实验室和Anodyne电子制造公司合作,在7 架波音737-700 飞机的中央翼箱安装了10 个真空比较监测传感器,选择中央翼箱是因为该区域属于高应力区,传感器的安装是由波音公司起草的维修公告修订版批准的。在安装传感器后这7 架飞机迄今已累计飞行11 万飞行小时和5.6万个飞行循环。

除此之外,Azul 联合巴西航空工业公司在E190 喷气式飞机上也安装过结构监测传感器,加拿大Jazz 航空公司的CRJ 飞机在2009—2010 年也搭载了传感器飞行。达美航空认为,算上西北航空公司和达美航空公司的测试,真空比较监测传感器已经飞行了大约150 万小时。事实证明,这些传感器在飞行周期、增压、振动、污染物等所有可能影响飞行的工作条件下均能正常工作。

可替代无损检测

桑迪亚国家实验室表示,目前的研究重点是将结构健康监测作为无损检测(NDT)任务的替代。因为当前的无损检测中经常会包含各种人工检测方法,这种劳动密集型的检测方式要求检测人员要亲身检测出“可疑的结构”,这其中手工检测是必需的。结构健康监测的替代方案是在飞机上安装一系列嵌入式传感器,用来快速提醒操作人员某个结构正在发生某种类型的损伤。为了实现这一目标,传感器不仅针对特定的飞机部件,还包括需要检测的损伤类型。随着结构健康监测技术的发展,检修将从以往的“热点”监控向更广泛的飞机部件发展。

但在每种损伤检测上应用结构健康监测都要经过评估,比如裂纹、腐蚀或脱胶,位置是在表面或亚表面等,所需的灵敏度、结构的材料和几何形状等等,然后根据这些信息设计传感器网络。在某些情况下,一个区域可能会检测到几种类型的损伤。总之,希望未来能够实施基于状态的维修(CВM),届时航空公司可以自动从传感器获取信息,并利用这些信息做出维修决策。

桑迪亚国家实验室强调,虽然通常情况下可能不需要太多的性能数据,但是应用结构健康监测始终需要一些特定的测试。如此一来,更多的飞行履历和大量的成功应用将有助于加快结构健康监测的快速推广。桑迪亚国家实验室目前正在收集这些数据,但是结构健康监测和其他新技术的特性都要求在应用之前获得非常全面的性能数据。所以如果进展顺利,结构健康监测的每一种应用性能都会更加智能,这样就简化了从确定采用结构健康监测技术到最终在商用飞机上安装和日常使用的整个过程。

SMS 公司的真空比较监测传感器,安装在达美航空公司的波音737NG 飞机压力舱壁的紧固件上。达美航空公司要求授权使用真空比较监测技术作为与紧固件相关的符合性替代方法,以替代适航指令中要求的涡流检查。

位于澳大利亚珀斯的结构监测系统(SMS)公司是达美航空公司737 翼盒安装的真空比较监测传感器的供应商。该公司表示,SMS 的下一步任务是获得认证,以便将传感器应用于强制性检测。该公司在2019 年1 月向美国联邦航空局(FAA)提交了认证请求。由于FAA认为结构健康监测是一种“新兴技术”,因此正在制订政策问题文件,为监管检查员提供指导依据,供其在未来认证该技术的其他应用时参考,毕竟这一技术应用未来将会逐步推广开来。

一旦某个区域确定应用传感器,SMS 公司就会设计一种监测表面裂纹的传感器构型。虽然被监测的材料不同,检测精度也有所不同,但通常传感器最小可以检测到0.1 英寸的裂缝,而且还能监测裂纹的扩展情况,直到达到原始制造商要求修理的尺寸(这要根据原始制造商的损伤容限模型来判断)。

据介绍,SMS 公司是唯一一家通过波音认证提供真空比较监测技术的公司。SMS 公司用于SHM 的真空比较监测产品具有自主专利技术。目前该公司的真空比较监测技术在全球拥有超过30 项专利,而且还有14 项正在申请中,包括表面裂纹检测、复合材料内部分层检测和复合材料粘接检测等。

SMS 公司根据当前检修过程所需的工时和飞机停场时间,为其传感器选择了目标应用。最优先考虑的两项是波音737NG 尾部压力舱壁和适用于所有窄体飞机的Wi-Fi 天线安装结构。后压力舱壁的适航指令要求检查舱壁左侧5 ~7L的纵梁和右侧5 ~9R 的纵梁,之所以选择真空比较监测技术,是因为使用传统的低频涡流探头检测时,可能会出现大量的假阳性读数,但采用传感器可以减少这种误判。许多低频涡流检测的假阳性率平均为3%~5%。为了确认舱壁前侧是否存在裂纹,不良的结果是否会导致不必要的飞机停飞和厨房拆除,采用传感器更方便。

在Wi-Fi 天线方面,达美工程公司(Delta Engineering,不隶属于Delta 航空公司)持有的补充型号认证(现已授权Gogo 公司)已向美国联邦航空局申请对持续适航性指南进行修订,把真空比较监测传感器纳入目视和涡流结构检查的选项。

尽管美国联邦航空局没有回应征求意见书(RFC),但是欧洲航空安全局(EASA)给出了谨慎的回应,表示“EASA并不认为结构健康监测会改变现有的损伤容限理念,在考虑结构健康监测的潜在应用时,将采取保守的‘循序渐进’方法,而且EASA 已经与原始制造商在公共论坛上进行过公开讨论。只是现在还不能确定使用结构健康监测就是允许飞机带裂纹进行飞行。”