微波板水平化学镀铜中边条使用探究

2021-01-09何亮

何 亮

(广州杰赛科技股份有限公司,广东 广州 510310)

1 引言

PCB制造过程中水平化学镀铜线使用逐渐增多,相比传统的垂直龙门线,水平线在生产效率及日常保养方面更具有优势。相比垂直龙门线,水平线也存在一个明显的制造缺点:受重力影响,当滚轮行进过程中必将压在印制电路板板面上,而微波板所使用的板材质地一般较软,当滚轮压过时,易导致板面产生压痕或凹坑现象。本文就微波板在水平沉铜线生产过程中使用FR-4边条改善压痕/凹坑问题进行阐述分析,分析了问题产生的相关因素,并提出了相应的控制措施。

2 改善水平化学镀铜线生产微波板压痕/凹坑而产生的问题分析

我们前期的做法是为了避免滚轮行进过程中直接接触微波板面,将厚度为0.2 mm的薄边条通过高温胶带粘合在生产板边框的两端上下面,以避免滚轮直接接触生产板面,且实际生产过程中对板面压伤改善效果较为明显。但随之却引入了其他更为严重的质量问题:由于受用于粘合薄边条的高温胶带上的沉铜层结合力不足问题的影响,高温胶带上的沉铜层在沉铜过程及沉铜后的水洗及烘干过程中易脱落成铜皮/铜渣并混入槽体药水中及附着在滚轮上,产生的铜皮/铜渣跟随药水冲击及滚轮行进,易进入生产板的孔中,产生堵孔/黑孔等质量报废问题(见图1)。

图1 高温胶带粘合薄边条加工方式

3 改善方案测试对比分析

3.1 改善胶带掉铜皮试验方案对比

结合高温胶带掉铜皮/铜渣的现象,工具优化方案作为主要的改善方案(见表1)。

表1 工具优化方案

3.2 改善方案试验结果对比

3.2.1 试验改善结果统计见表2

表2 试验结果对比

3.2.2 测试结果对比分析

上述5种改善方案中,仅有FR-4边条测试可行,其他方案测试均出现同类或其他较为严重的问题,不合格(见表2)。

(1)对于使用FR-4边条改善应解决压痕/凹坑问题而产生的铜渣堵孔问题,其本身改善效果明显,但由于边条厚度对板件生产过程中的药水带出效果具有明显作用。当边条厚度比生产板过厚时,易导致更多药水带出至下一缸体造成药水交叉污染,从而产生品质问题。因此,边条在使用时必须根据生产板厚选择对应厚度的边条,避免带出药水污染(边条过厚),或板面压痕/凹坑(边条过薄)。

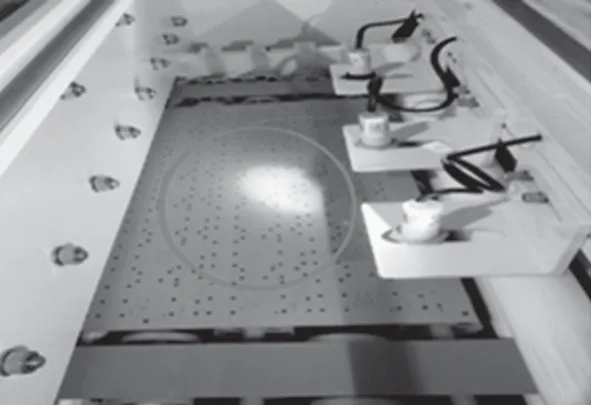

(2)结合试验就边条的厚度选择进行规定界定;如表3所示,生产过程中,必须根据生产板厚选择对应厚度的边条使用(见图2),边条总体厚度比生产板厚0.2 mm左右,以避免滚轮直接接触板面造成压痕/凹坑问题,同时有效避免因边条过厚导致药水带出过多而产生交叉污染问题(见图4)。

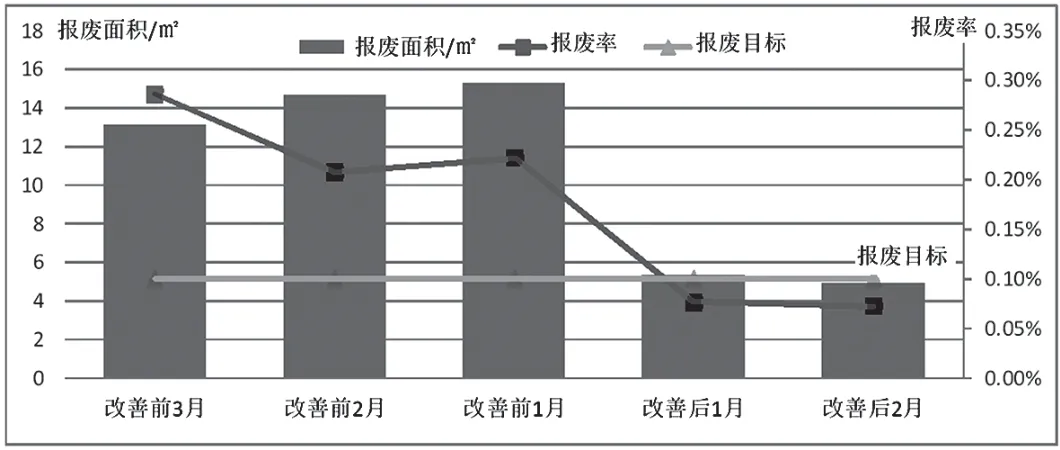

3.2.3 改善效果确认

使用不同厚度边条取代高温胶带+薄边条,解决板面凹坑/压痕后的堵孔报废率明显下降;总体品质状况已达标;改善效果明显(见图4)。

4 改善措施

根据生产板厚选择对应不同厚度的FR-4边条,生产可有效避免滚轮压伤造成的板面压痕及凹坑问题,同时有效解决了前期使用高温胶带+薄边条做法产生的堵孔风险。需特别强调的是,边条使用过程中必须根据板厚选择对应厚度的边条,避免边条过厚导致药水带出过多产生药水交叉污染问题。

表3 不同生产板厚范围与不同厚度边条的对应选择 (单位:mm)

图2 不同厚度边条

图3 无明显药水残留板面被带出

图4 品质改善趋势