一种高散热铜基印制电路板制造探索

2021-01-09孟昭光赵南清

孟昭光 赵南清

(东莞市五株电子科技有限公司,广东 东莞 523290 )

1 产品背景

近年来LED产业飞速发展,但散热问题一直困扰LED,尤其是大功率LED在照明领域中的应用和发展。金属基板[1]散热性好,为有效解决LED散热提供了新的思路和途径。在金属基板中又以铜基板的散热效果最好(比铝、铁更好),拓宽了金属基板在散热领域的应用,是PCB的一个重要分支,市场前景广阔。

HDI铜基汽车板对导热要求很高,普通FR4绝缘材料已不能满足导热要求,需要选择导热性绝缘层材料。材料由核心导热成分为三氧化二铝及硅粉和环氧树脂填充的聚合物构成,不含玻璃布,热阻小粘性好,能够承受机械力及热应力。

2 产品介绍

2.1 产品信息

本款HDI铜基汽车板产品是LED车灯上的一款产品,对散热要求非常高。产品介绍内容包括产品信息、CAM资料和叠构、作业流程三部分。HDI铜基板的成品图片(见图1)。产品信息(见表1)。

图1 成品(左:铜基面,右:表面电路)

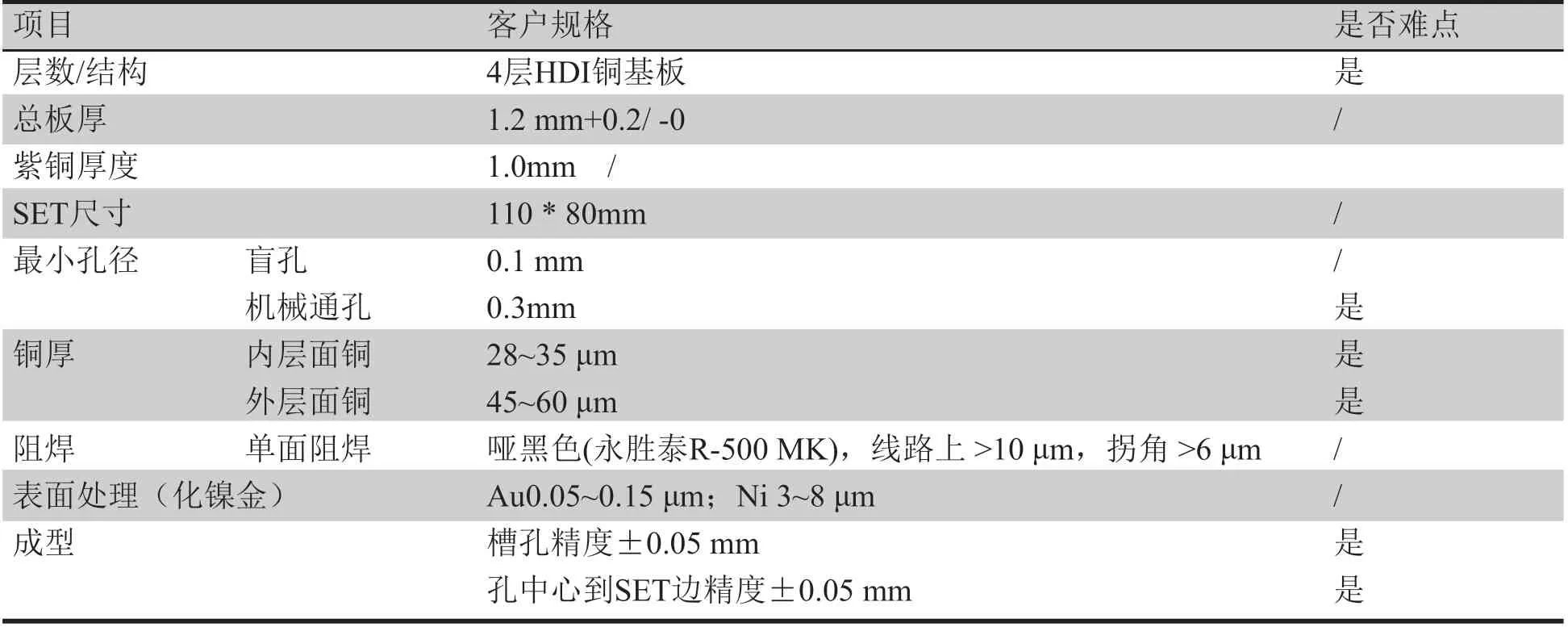

表1 产品基本信息

2.2 产品资料及叠构(见图2)

图2 产品工程资料及叠构图

2.3 作业流程

内层:开料→棕化减铜→钻埋孔→LDD→去污沉铜→填孔电镀→次外层干膜→AOI

外层:棕化→外层压合→锣板边→外层干膜→外层AOI→防焊→显影后烤→选择印油→化金→退选印油→外层钻孔→铣板→电测

3 产品重难点及解决方案

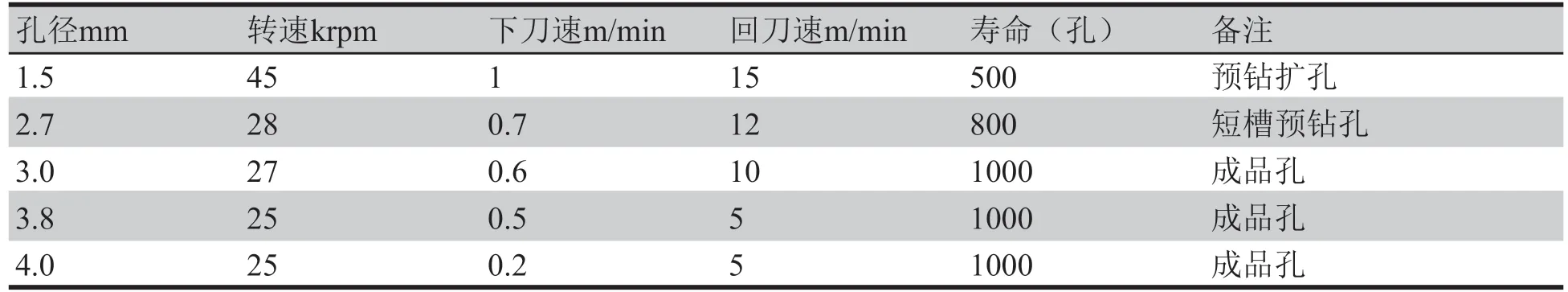

产品重难点及解决方案见表2,样品制作结果完好。

4 技术难点攻关

4.1 压合

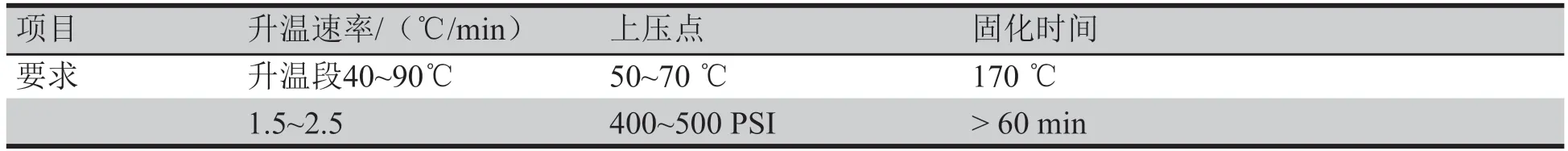

制作难点:HDI铜基板的绝缘层采用低流胶导热性材料,有缺胶风险,该材料不含玻璃布较脆,在40 ℃以上有一定粘性,材料特殊要求见表3。

4.2 钻孔

制作难点:由于铜基板硬度大,钻孔是铜基板制作难点之一。随着钻孔深度逐渐增大,钻头排屑逐渐出现不良,造成钻孔断钻头;转速过高会有披锋,过低会导致断钻头或者卡死钻机;进刀速太快会造成钻头上产生巨大热量无法及时散发出去,严重影响钻头的寿命。

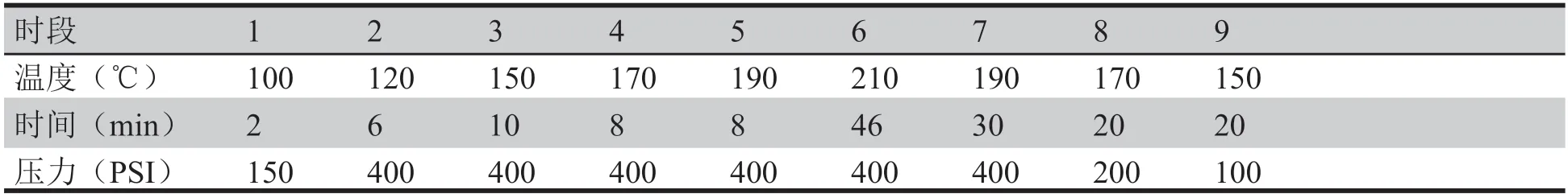

解决方案:对于铜基板,钻孔铜面朝上加盖铝片和垫板,适当降低钻孔速率,分5步钻孔,3.0 mm以上孔工程资料设计扩孔。具体钻孔参数见表5。

4.3 铣板

制作难点:铜基板的材质硬度大且延展性好,铣板是制作难点。铣板采用普通铣刀材质,会导致排屑不良,在铣刀的排屑槽内大量堆积切屑,严重影响铣刀寿命和铣板毛刺;主轴转速过低,会造成切削力低、毛剌大,而且容易断刀;行进速度越低,切削越充分,毛刺越小。

解决方案:从铣刀的材质和形状考虑选用铝基板铣刀,硬度高、排屑好;铣板在工程资料设计2把铣刀,第1把刀预铣,预留0.1 mm空间,第2把刀精铣;降低铣板速率,全程喷酒精对铣刀降温。

表2 产品重难点及解决方案

表3 材料特性要求

表4 压合程式

表5 钻孔参数表

铣板尺寸有一处钻孔到SET边距离为9.75±0.05 mm,公差超出铣板制程能力,通过调整铣板补偿,SET尺寸做中值,挑合格尺寸交货。铣板参数见表6。

4.4 异常分析及解决

铜基板制作过程中发现压合后X-RAY不能打靶,分析X-RAY不能打靶的原因是1.0 mm紫铜厚度太厚,X-RAY不能穿透紫铜识别靶孔。解决方案:降低打靶处的紫铜厚度,将铜基板贴膜曝光,对需要打靶的位置干膜开窗,通过蚀刻将需要打靶位置的紫铜减薄至1/3左右,再到X-RAY打靶。制作结果:紫铜减薄至1/3左右,X-RAY可以穿透紫铜识别靶标打靶。

5 制作结论

HDI铜基板因高导热需求,采用低流胶高导热绝缘层材料,紫铜厚度为1.0 mm,制作难度较大。铜基板的关键技术方面制作结果如下:(1)铜基板采用低流胶高导热绝缘层,对压合有特殊要求,经过排版和压合参数优化,压合结果料温曲线和热应力测试合格。(2)经过钻孔参数优化,对于3.0 mm及以上孔径工程设计扩钻,钻孔参数并分5段,钻孔速率降低,钻孔结果孔粗及孔口披锋小,品质合格。(3)经过铣板参数优化,先预铣再精铣,选用铝基板铣刀,降低铣板速率,对铣刀降温,结果边界光滑,品质合格。(4)铜基板压合后不能打靶,通过对靶标处紫铜减薄至1/3后,X-RAY可以识别靶标打靶。另外,考虑后续的优化如下:(1)铜基板的铣板发热量很大,过程需要不停喷酒精对铣刀降温,而且单人单轴制作效率低,最佳方案引进专用铝基板铣机设备;(2)目前的X-RAY打靶设备尚不能对1.0 mm厚度紫铜的铜基板打靶,可以在压合前对紫铜将靶孔及铆合孔钻出,压合后可以省去打靶工序。