77GHz毫米波汽车雷达用印制电路板制作关键技术

2021-01-09张军杰李会霞殷仁友李加余

张军杰 李会霞 殷仁友 李加余

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

当今世界电子体系的高频化的发展是非常快速的,数十年来高频化信号传输在“卫星”、“雷达”系统等发展与进步,主要应用于国防军事、航空航天等方面。目前,国防军事、航空航天等方面的电子通讯产品大多数是在100 GHz~1000 GHz,甚至更高。近几年来,在电子产品高密度化、多功能化和商业利益的驱使下,“毫米波”的高频技术也迅速“大规模”加入到商用、家用、个人等领域,这些领域都在向信号高频化和高速数字化发展。例如,广泛应用的无线“高清晰度多通道界面(HDMI)”和“无线个人域网络WPAN”系统的信号传输频率达到60 GHz,自动化的“雷达”的信号传输频率达到77 GHz,而“毫米波”的成像系统的信号传输频率达到94 GHz。目前各个国家对车载毫米波雷达分配的频段各有不同,但主要集中在24 GHz和77 GHz,少数国家(如日本)采用60 GHz频段。由于77 GHz相对于24 GHz的诸多优势,未来全球车载毫米波雷达的频段会趋同于77 GHz频段(76~81 GHz)。那么,符合车载毫米波雷达用的印制电路板(PCB)也有高性能要求,必需采用高频高速材料。

1 毫米波用PCB的基板材料

1.1 基板的选择

高频化信号传输的发展,已经强烈要求进入以毫米波体系的微波设计的领域,相应要求有更薄型、低介电常数(Dk)、低介电损耗(Df)等高性能PCB的基板材料。在高频化产品的设计和生产中必须细心地选择相关材料,才能达到既有利于生产加工可行性与生产效率,又能够达到高“性能、价格比”的产品设计要求。

高频高速材料耐热性好、信赖性好、加工性能好、Z轴膨胀系数小,需选用Tg值≥200 ℃的高频高速板料及半固化片。故在选择材料时需要综合考虑性能,从板材Tg值(玻璃转化温度)、Td值(热分解温度)、X-Y-Z轴膨胀系数、T260-T288耐热性、Dk值、Df值、剥离强度、吸水率几个方面进行综合评估,最终选择B材料进行PCB的制作见表1。

表1 B材料主要性能

1.2 粘结材料的选择

作为层间粘结材料半固化片必须有多种类型可供选择。采用两种或两种以上形成的粘结材料,由于不同的粘结材料的熔化温度是不同的,这是对复合粘结材料结合的重大技术挑战。从性能和成本上看,以毫米波频率的芯片封装往往要求有两种无卤材料结合在一起的热固性基板材料。

2 工程资料设计

2.1 工艺流程设计

工艺流程图和层板压合结构见图1、图2所示。

图1 工艺流程图

图2 8层板压合结构

2.2 相关信息

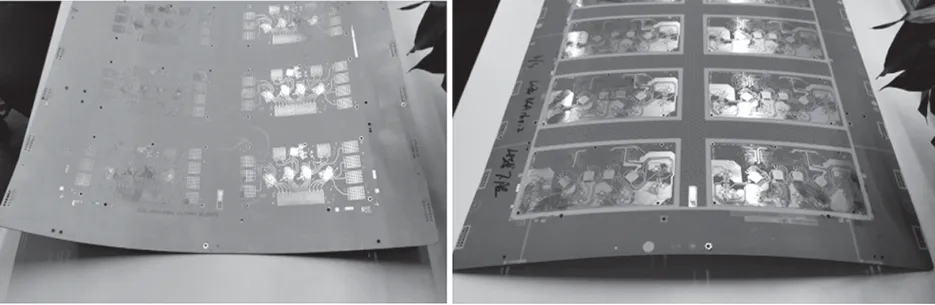

相关产品基本信息见表2、图3。

3 生产过程制作关键控制点

3.1 内层线路制作

3.1.1 内层采用分层补偿

该板为三种不同的材料混压,所用树脂体系均有差,再加上每层芯板厚度不一样,在内层蚀刻后压合会导致层间错位。同每个角2组,1组不加补偿用于铆合后层间对准度检查,1组用于压合后层间对准度的检查,每层一个圆环,层与层之间圆环相距0.075 mm(见图3)。

3.1.2 内层线路资料尖角补偿:分内角和外角两种补偿方式(见表4)

表2 产品基本信息

图3 77 GHz毫米波汽车雷达PCB

(1)外尖角补偿形式:以外角顶点为圆心,半径R的辅助圆弧耳朵,补偿大小定义:先根据客户要求计算完成铜厚,依据铜厚选择添加辅助圆弧大小。

表3 分层补偿系数表

(2)内尖角补偿形式:以内尖角补偿采用30 ℃内切角掏铜设计,内切角顶点选择方法,图形补偿后工作稿按单边虚拟内缩L得到图形交点(见表4)。

3.2 压合制作

3.2.1 压合辅助物料选择及排板方法

为改善压合时填胶均匀及平衡板厚,压力均匀性和辅助材料的缓冲能力很重要,排板时压合采用熔铆结合技术压合,同时层间采高膨胀钢板[(16~17)×10-6/℃与铜箔的热膨胀系数相同)]和特殊缓冲材料(美国Pacothane公司推出的Pacopads和Pacoplus)作为缓冲层,缓冲压力,并在钢板层间加新牛皮纸防滑(见图4)。

3.2.2 压合参数控制及程序优化

压合程序需要从转压时间、转高压温度、升温速率等几个方面来综合调整,三种压合程序通过测实际料温而得到的参数(见表5)。

通过试验数据对比,压合参数3为最优参数,能使树脂的粘度曲线比较平缓,溢胶量少,可以使半固化片胶有效的填充层间空隙,进而控制板厚的均匀性。

3.2.3 延长冷压时间

此料号压合叠构不对称,且RO3003为PTFE材料,MT77级TU-862为FR4材料,PTFE与FR4 CTE差异较大,压合后存在板弓曲的问题,建议延长冷压时间30 min,以便充分释放板材内部应力。

表4 外尖角补偿形式规则

图4 PCB排板示意图

表5 不同压合程序各项关键参数对比

3.3 钻孔制作

材料为多种树脂,填料多,板料具有硬、脆等缺点,在加工性能上有所不同,参数控制不当易造成断针、孔粗、钉头、孔粗等不良,影响孔壁质量,钻孔时需要采用全新钻针、高密胺垫板、钻孔参数适当降慢,故钻孔方法选用金刚石涂层的刀具,采用酚醛材料盖板、垫板;孔限设置为100孔,以避免基体材料疲劳破坏导致断刀(见表6)。

表6 钻孔参数表

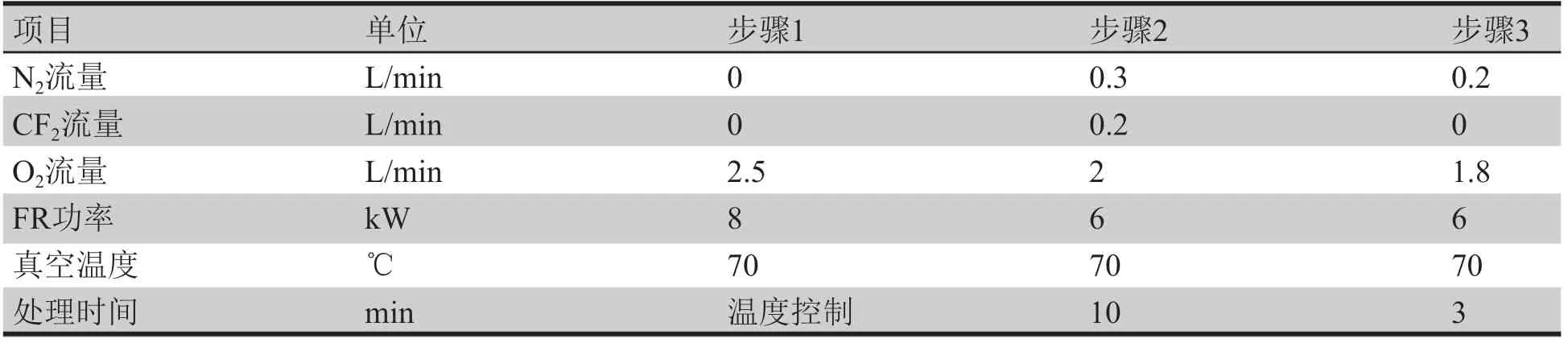

3.4 除胶制作

RO3003材料为PTFE材料,该材料亲水性极差,且具有化学惰性,同时由于陶瓷填料具有多孔性需控制化学处理时间,故除胶方式采用等离子除胶。使用等离子除胶不仅起到去除孔内胶渣作用,而且起到活化材料,提高PTFE湿润性,提升沉铜品质的作用。采用MARCH机,IT150DA-2019程式进行除胶,除胶参数如表7。必须采用一次等离子除胶+一次化学除胶过程中(正常情况下控制除钻污量在0.3~0.6 mg/cm2),才能保证除胶效果(见表7)。

表7 除胶参数表

3.5 电镀制作

该板具有通盲孔,电镀采用填孔+VCP镀铜,填孔电镀按镀12 μm参数生产,VCP按镀铜厚度15 μm参数生产,电镀结果切片(见表8、表9)。

表8 通孔切片数据

表9 背钻盲孔切片数据

3.6 外层线路制作

此料号压合叠构不对称,压合后板存在板翘(弓曲)的问题,蚀刻后外层没有铜箔拉扯,板弓曲非常严重,导致AOI没法扫描。建议后续正反面边框位置不蚀刻,以铜箔拉扯几种材料CTE不一致产生的应力,改善板弯翘(见图5)。

3.7 防焊制作

RO3003为PTFE材料,蚀刻后会留下铜牙印子,使板面具有粗糙度,增加与油墨的结合力,但 PTFE材料具有两个特点:(1)不能过磨刷,磨刷破坏表面的粗糙度;(2)具有流动性,超出时效后表面变得光滑,所以蚀刻到防焊印刷有时效要求。具体防焊参数(见表10)。

4 结束语

通过对77 GHz毫米波汽车雷达线路板从材料选择、工程资料设计、工艺流程优化、生产中的一些关键工序,如内层线路制作、压合、钻孔、除胶、电镀、外层AOI、防焊等方面进行重点讲解,从而突破了77 GHz毫米波汽车雷达线路板生产过程的技术难点,实现了顺利打样。

图5 PCB翘曲

表10 防焊制作参数

以上为我公司在77 GHz毫米波汽车雷达线路板制作过程一些经验,希望能起到抛砖引玉的作用,给同行提供帮助。