一种挠性区不等长的刚挠板工艺研究

2021-01-09邢慧超马亚伟

苟 辉 邢慧超 马亚伟 于 梅

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安 710068)

0 前言

刚挠结合印制板(R-FPCB)因既具备刚性印制板功能又能够兼具挠性印制板优点,现已经大量适用于各种军用、民用以及大众化消费类电子产品中。因R-FPCB在提高连接可靠度的同时还减轻了重量与减小体积,也常用于制造军用飞机和医疗设备。在实际使用中发现,虽然R-FPCB具有良好的弯折性能,但是对于挠性部分具有多层结构时长期的弯折仍会有折断的风险,因此影响产品功能。

本文介绍一种不等长刚挠结合板(Varying lengths R-FPCB),又称书本型刚挠结合板(Bookbinder construction R-FPCB)的生产工艺,以解决因长期弯折挠性等长部分受力不均而引起的折断现象。本文中以一款16层(8层挠性,8层刚性)、尺寸为180.2 mm×153.1 mm的不等长刚挠结合板的生产为例进行介绍,为后期类似印制电路板生产提供技术支持。

1 一种不等长刚挠板工艺设计

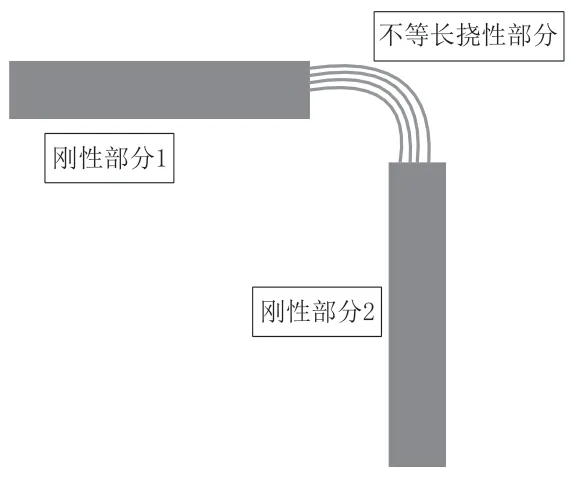

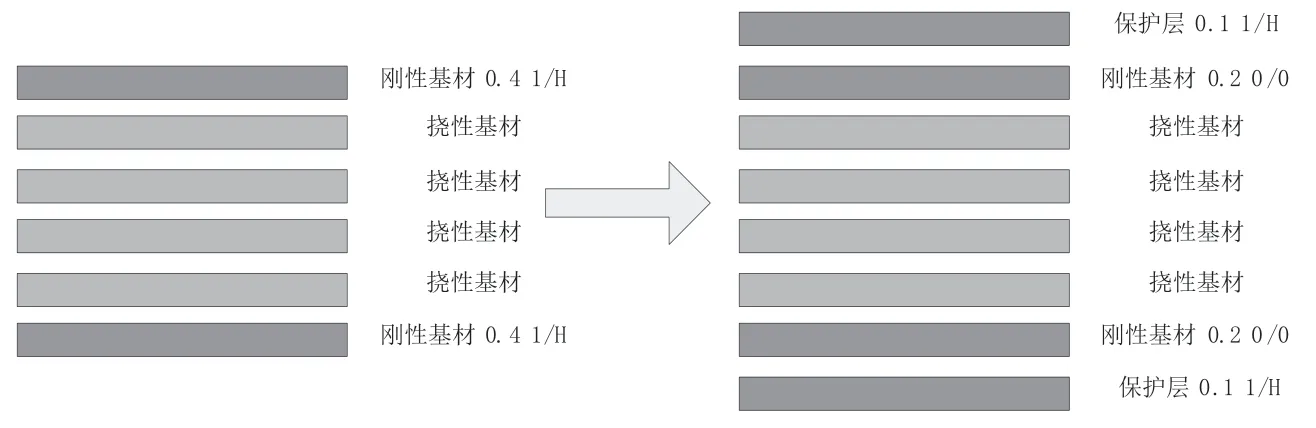

图1为不等长刚挠板产品示意图,由图可知不等长刚挠板通过将挠性部分设置为不等长分布,以克服因柔性部分等长弯折带来的受力不均问题。示例不等长刚挠结合板产品的主要参数特点如表1所示,具体生产流程如图2所示。不等长刚挠板与普通刚挠板的制作相比,加工难点主要集中在层压工序。因不等长刚挠板的挠性部分在压合过程中具有突起部分,会导致其在层压过程中不受应力,造成挠性线路折断,同时介质层厚度与内层蚀刻参数也是影响不等长刚挠板的重要因素。

图1 不等长刚挠板产品示意图

表1 产品主要参数

2 关键技术点介绍

2.1 挠性单片介质层厚度的选择

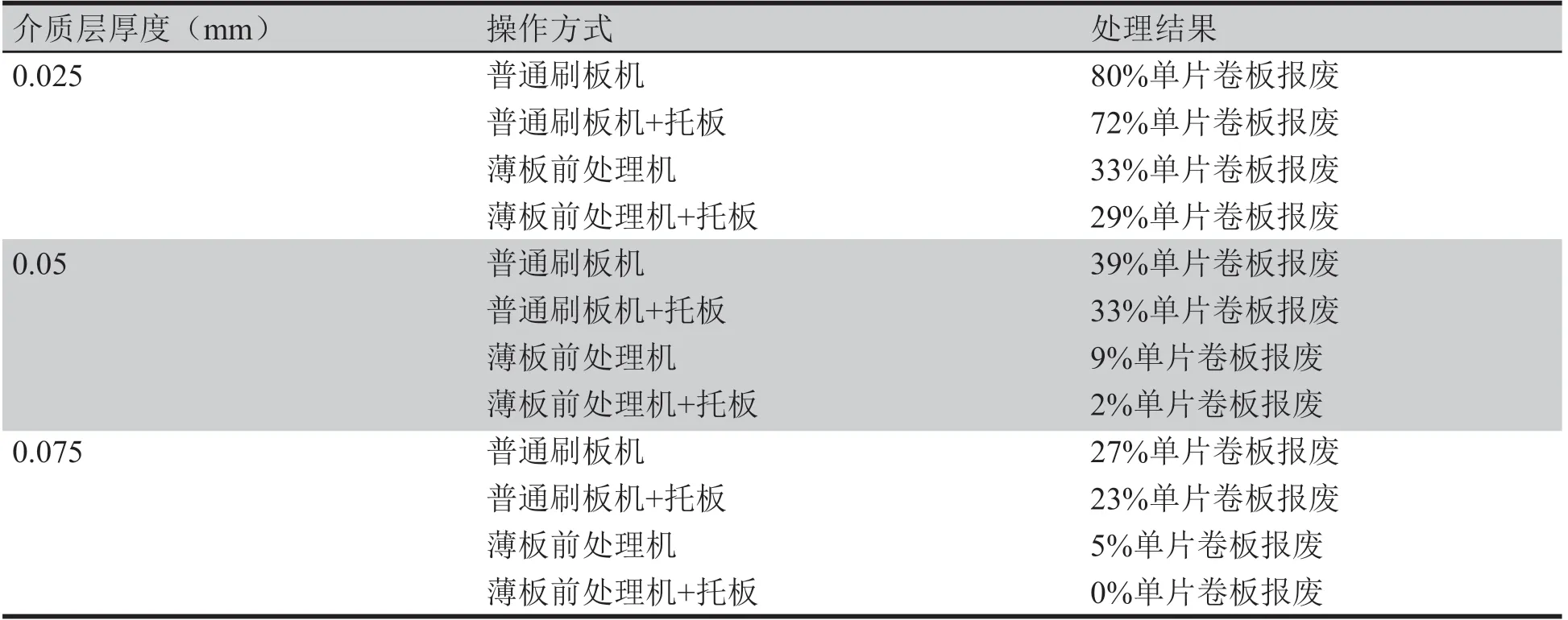

挠性单片因介质层厚度较薄并且偏软,对图转、蚀刻工序制作中刷板、显影、蚀刻都有较高的要求。挠性单片常用介质层厚度为0.025~0.075 mm,介质层越薄其单片柔软度越高、耐弯折性能越好但加工时刷板、显影、蚀刻更易卷板,需挑选合适的介质层厚度并且对挠性单片进行特殊处理。

图2 生产流程

表2~表4分别是进行不同介质层厚度受刷板、显影和蚀刻的影响分析。根据实验数据:挠性基材介质层厚度选择0.075 mm对于图转、蚀刻两个工序来说最为理想。加上托板之后介质层厚度为0.0508 mm的挠性基材实验结果尚可接受,图转刷版和内层蚀刻的报废率控制在2%,图转显影控制在1%。为最大程度保证基材的挠性属性,增加其耐弯折性能,挠性单片的介质层厚度可选用0.05 mm。

2.2 内层蚀刻

一般情况下内层蚀刻的基铜厚度取35 μm,而挠性基材的基铜为17 μm,而且其单片具有一定柔性,使用常规蚀刻参数蚀刻出线条明显偏细,故需要对内层蚀刻参数进行一定的调整,实验参数及结果如表5所示。由表5数据可知为保证蚀刻线条大于等于设计线条宽度80%并且蚀刻干净,挠性单片的蚀刻参数由原先的速度1.0~1.4 m/min、铜离子浓度150 g/L、温度45±5 ℃改为速度2.0~2.5 m/min、铜离子浓度160 g/L、温度47±5 ℃。使用改善后的蚀刻参数,0.114 mm的线条蚀刻完毕后可以达到0.098~0.100 mm,蚀刻结果如图3所示,满足生产检验要求。

表2 图形转移刷板实验

表3 图转显影实验

表4 内层蚀刻实验

表5 内层蚀刻实验

2.3 不等长刚挠板的压合

2.3.1 挠性单片的覆盖膜压合

首先采用挠性单片全板贴覆盖膜的工艺进行压合,该加工工艺印制板在孔金属化后金相观察,孔内每层的负凹蚀、电镀积铜严重,并且内层单片有覆盖膜压合空洞的缺陷。上述问题是由于覆盖膜与挠性单片的结合力不够,压合时会产生白斑、空洞并在数控钻孔、等离子后结合力进一步下降导致孔内的负凹蚀和电镀积铜严重,如图4所示。

根据上述实验结果,后续采用局部贴覆盖膜的工艺。事先机械裁切或者人工裁切对覆盖膜进行开窗处理,然后完成覆盖膜的压合。该处裁切不能使用激光切割机进行裁切,容易造成边缘发黑,引起绝缘不良或者短路的风险。

图3 改善工艺参数蚀刻后线条结果

图4 覆盖膜结合力不足导致凹蚀过量、电镀积铜严重

2.3.2 不等长印制板的整板压合

(1)工装内框尺寸。

与普通印制板压合相比,不等长刚挠板的压合难点在于压合过程中不等长挠性部分会高出印制板高度,无法让其受力。对于上述难点,设计专用压合工装,将工装内部对应挠性的部分铣掉,使得印制板在压合时不等长部分悬空不受力。工装铣内框的尺寸实际是要比挠性不等长宽度区域尺寸小,一定程度上增加覆盖膜和挠性单片的结合力,但其尺寸不能过小,过小会在压合过程中对不等长挠板施加外应力,使得挠性部分打死折,造成线路断线。表6是针对内框尺寸参数进行实验的数据,工装内框相较于不等长部分缩小的尺寸越大覆盖膜的结合力越优良,但过大就会引入压合后打折断线的风险。故最为理想状态是小于不等长宽度15 mm,此时覆盖膜的结合力最佳并且不会造成打折断线的缺陷。图6为压合工装实物图。

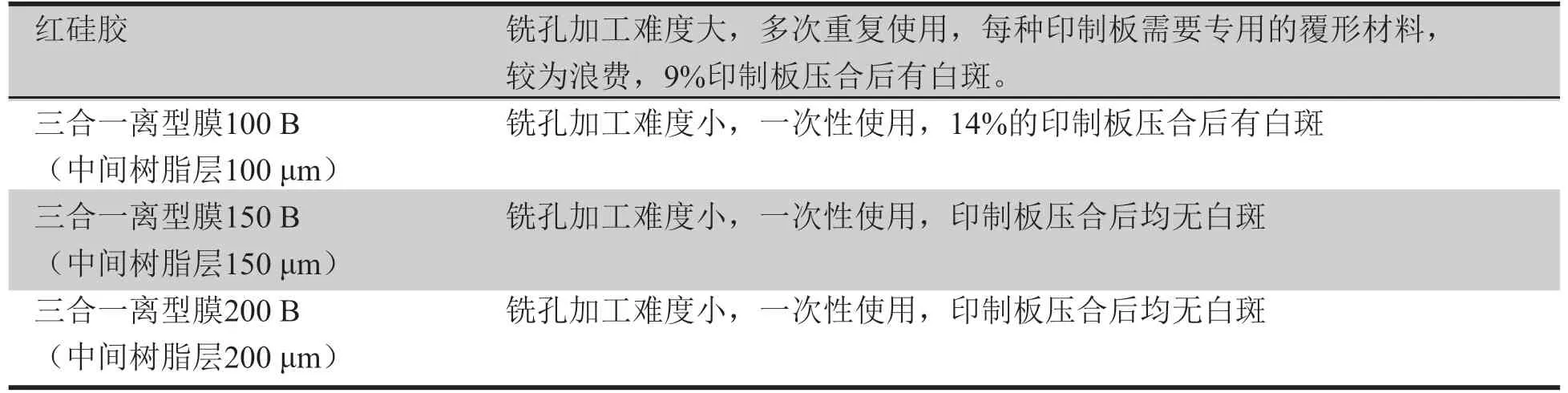

(2)覆形材料的选取。

由于内层挠性单片每一层尺寸都和上一层不一致,采用铆钉式叠板会费时费力,应对本种印制板采用最为传统的销钉式叠板方式,同时需对覆形材料铣出对应的销钉孔。表7为覆形材料的选用实验数据,由表7可知,红硅胶相对于三合一离型膜来说铣孔铣外形的加工难度较大,只能用激光钻孔不能使用机械方式铣孔,并且属于多次重复使用的覆形材料,应用于印制板专用工装来说较为浪费。三合一离型膜中间树脂层厚度越大其高低差填充、匀压的效果越好,实际使用中中间树脂层150 μm和200 μm的压合过程中均未出现白斑的缺陷,考虑到价格最为合适的是型号150B的三合一离型膜。

(3)压合叠层的改善。

不等长刚挠板在外层图转、外层蚀刻、丝印等工序中加工也具有较大的难度,其挠性高出部分会使得曝光时抽真空效果不佳容易导致虚光;在过各工序水平线时也会容易造成卡板、挠性部分折损的现象,而且若不对挠性部分加以保护,会使溶液进入印制板,导致产品报废。需对不等长挠性部分在压合时进行保护,直至最后外形铣时再开窗取出。在原有印制板的上下外层各增加一张0.1 mm的基材,将原先0.4 mm刚性基材更换为0.2 mm的光板(基材蚀刻掉两面铜),如下图7所示。

表6 内框尺寸实验

(4)压合参数的确定。

本次刚挠板选用的是某公司1078型号的不流动半固化片,其压合参数相较于我司常规使用的S1000-2M和S1170系列的半固化片差距很大。不流动半固化片流动度很低,其填胶能力很低,需要较高的升温速度和压力才能让半固化片尽可能地填充满无铜区域。

若直接按某公司对于1078半固化片的推荐参数压合,效果并不佳,通过压合实验改良压合参数,完成适合于我司压机的不流动半固化片的压合参数,如表8所示。

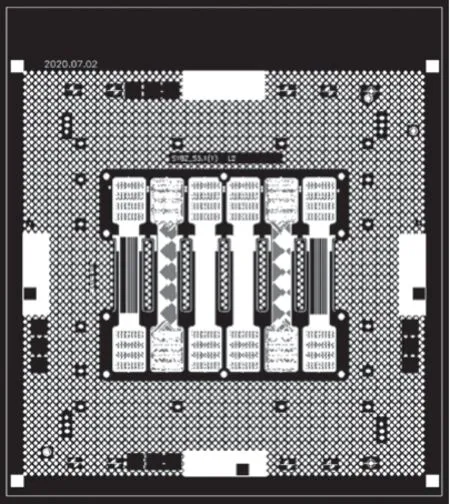

图5 内层单片(L2层)

图6 压合工装加工图

表7 覆形材料的选用实验

图7 层压叠层结构改善

表8 改良后参数

3 结束语

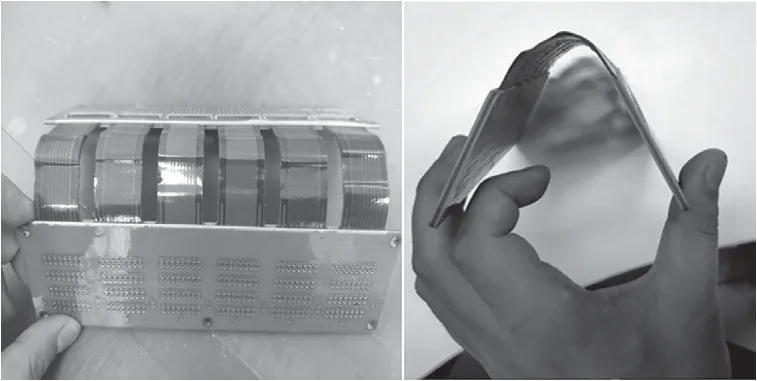

按照上文设计的不等长刚挠板制作流程,并对我公司成功生产出了符合不等长弯折要求的样件,如图8所示。经过我司电气性能检测与B组检验测试,检验结果符合交付要求,此款印制板可有效改善刚挠结合板挠性部分受力不均匀,折断现象,从而达到提升印制板性能稳定性的目标。

图8 不等长刚挠板加工样品