印制板用高长刃钻头开发及应用

2021-01-09俞建星刘吉庆

俞建星 刘吉庆 孙 游 陈 光

(华伟纳精密工具(昆山)有限公司,江苏 昆山 215345)

0 前言

随着PCB设计不断趋向更高密度,更小的线宽线距、更小的导通孔直径、更高的电路板层数与厚度等发展趋势,随之而来的高厚径比板(厚径比≥20以上)的钻孔品质也是必须面对和需要克服的难题。

本文通过分析高厚径比料号生产难点,研究高长刃钻头相关设计因子,提出不同钻头设计,同时进行相关验证测试,最终成功开发出高长刃系列钻头,并通过客户相关测试。

1 高厚径比料号钻孔生产工艺

1.1 高厚径比料号生产方式

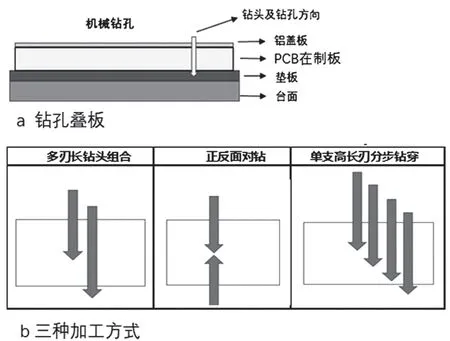

钻头通过钻机在高转速和一定落速带动下,配合适当的垫盖板,达到钻穿线路板的目的,从而为最终完成孔壁电镀做准备。目前高厚径比料号常见生产方式有:多刃长钻头组合、正反面对钻、单支高长刃钻头分步钻等(见图1)。

图1 机械钻孔叠板与加工方式

多刃长组合钻受多次钻孔对位影响,易发生对位不佳产生阶梯及断刀等影响,同时加工效率很低;正反面对钻则容易受两次定位差异产生台阶,另外加工效率也相对较低;单支高长刃钻头分步钻穿的方式,主要受断刀和孔偏等因素的影响,对加长刃钻头的品质要求极高。

1.2 高厚径比料号生产难点

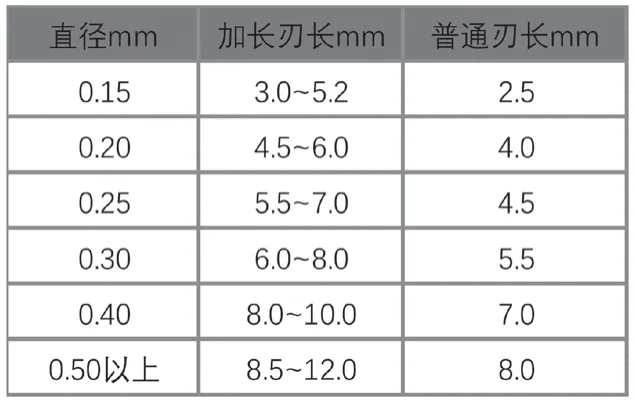

普通料号通常厚径比10以下,以0.20 mm的钻孔制造径为例,

板厚一般控制在2 mm以下,随着目前的PCB设计发展,在制造径

不变的情况下,板厚设计越来越厚,目前0.20 mm孔径已设计到4.5 mm以上,但断钻、孔偏破、孔壁异常等问题也随之增加,对现场生产及工艺提出了巨大的挑战(见图2)。

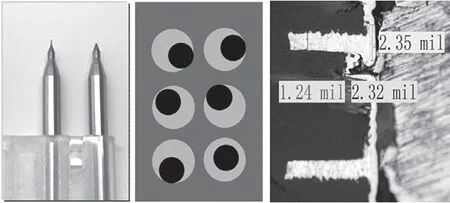

图2 断钻、孔偏破、孔壁不良

因为板厚、铜层的增加,切削深度及阻力也随之增加,钻头崩断、偏位、刀面磨损严重、排屑不佳等问题也是必须面对和需要克服的难题。同样情形下,刃长越长偏移越大(见图3)。

图3 高长刃钻头偏移量

2 高长刃钻头设计

2.1 钻头设计说明

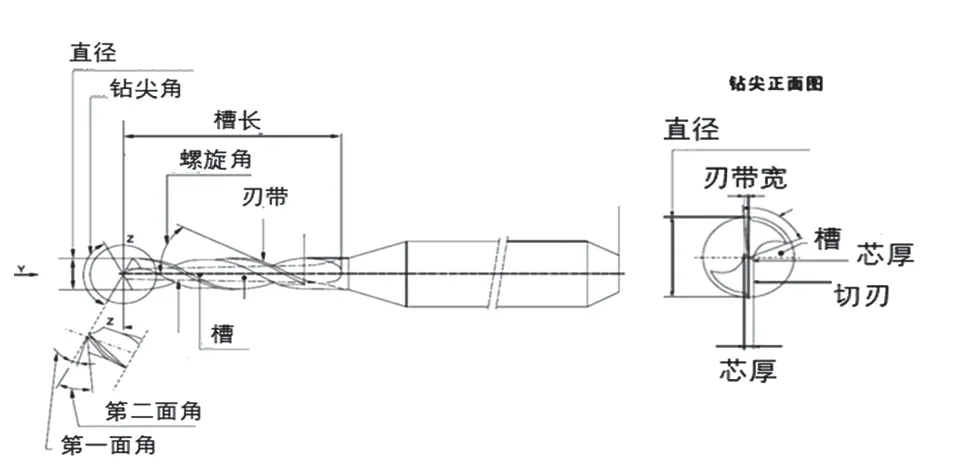

总结高厚径比料号钻孔难点,主要在钻头定位、刚性、排屑、散热几个方面,因此在钻头设计的诸多因子中选取相应设计因子进行开发验证(见图4)。

2.1.1 钻尖角

图4 钻头各项参数

钻头两个主切削刃的夹角。钻尖角大小影响定位、排屑角度、切屑力、毛刺的产生、孔内壁粗糙度的重要因素。钻尖角越大,在相同进给量下切削越厚,就越有利于断屑。大钻尖角产生的切屑厚而且窄,小钻尖角则宽而且薄。另一方面,钻尖角越小,定位能力越强(见图5)。

图5 钻尖角对钻头性能的影响

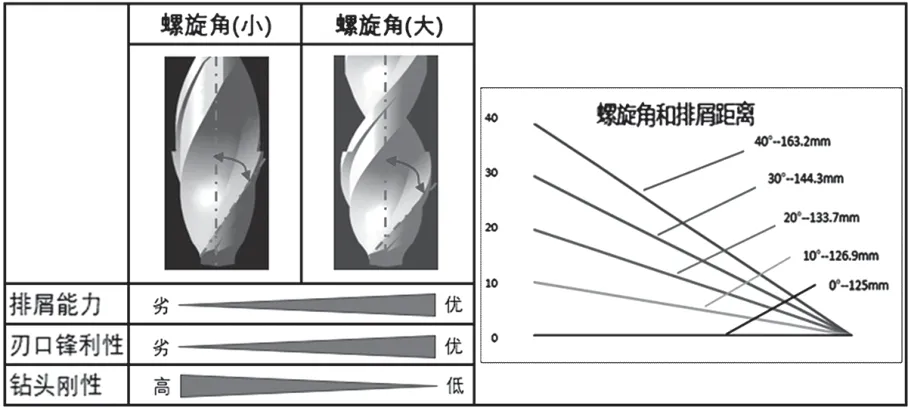

2.1.2 螺旋角

螺旋角是螺旋线展开后与钻头轴线的夹角。螺旋角大小直接影响着钻头的排屑能力,在不考虑其他因素的交互影响下,螺旋角越大钻头的排屑能力越强、钻切加工中产生的热量越小、孔壁凹凸度越小,但由于钻孔过程中切削阻力与螺旋角呈正相关,因此随着螺旋角的增大钻头的位置精度也会随之下降(见图6)。

图6 螺旋角对钻头性能和排屑距离的影响

2.1.3 横刃斜角

横刃上有个几何角度叫“横刃斜角”,如图7所示。这个横刃斜角实际上反映的是钻头近钻芯处后角的大小。当钻头近钻芯处轴向后角较大时,横刃斜角ψ就较大,横刃较短,这样横刃的挤压现象不那么明显,但横刃的强度较差,易于损坏;而当钻头近钻芯处轴向后角较小时,横刃斜角ψ就较小,横刃较长,横刃的挤压就更严重,但横刃强度高。常规钻头横刃斜角ψ一般在50°~55°,这时横刃处前角约为-(54°~60°),而后角约为26°~30°。这样的横刃斜角在切削力和强度方面相对比较平衡。

图7 横刃斜角

2.1.4 芯厚及锥度

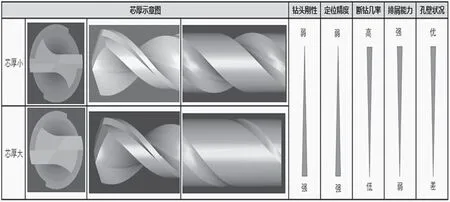

芯厚是指两个排屑槽槽底之间的距离。锥度是钻头由钻尖向钻柄,任意截面的直径在一定长度上逐步减少,这一减少量形成钻头的副偏角,钻头的直径倒锥常用一定长度上的直径减少量作为参数。在不考虑其它因素的交互影响下,芯厚越大钻头的刚性越强,定位精度会提升、断钻几率也会下降,但排屑能力越差,相应的孔壁状况也越差(见图8)。

图8 芯厚对钻头性能的影响

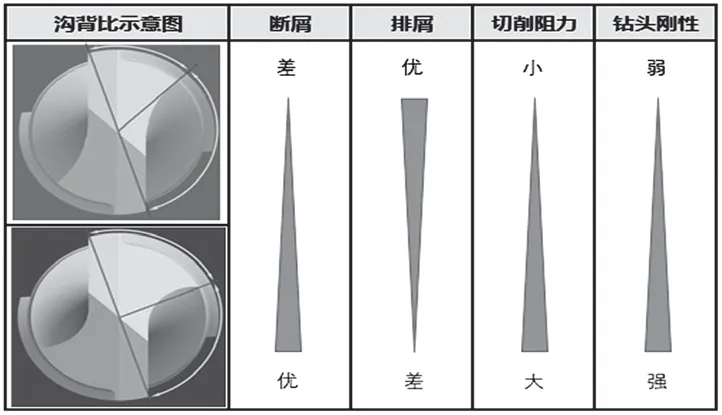

2.1.5 沟背比

钻头的沟背比直观反映了钻头刚性与容屑排屑的关系,平衡两者的关系是确定钻头槽型的一个重要环节。但是,钻头的沟背比影响的不仅仅是这两者,它还影响着断屑、切削阻力等多个方面(见图9)。

图9 钻头沟背比对钻头性能的影响

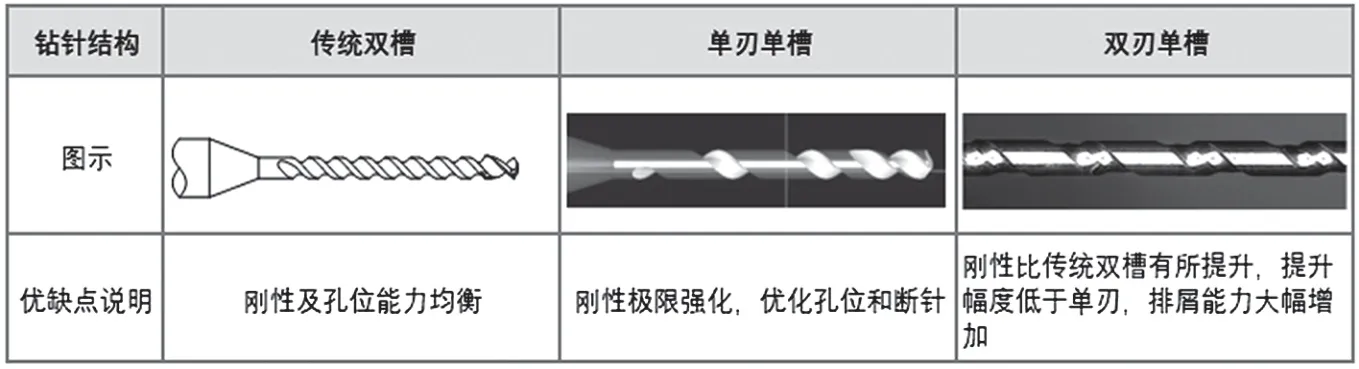

2.1.6 钻头结构

对比传统双刃双槽、单刃单槽、双刃单槽三种结构优缺点(见图10)。

2.1.7 棒料材质

目前PCB加工所用钻头的材质为硬质合金,其组成成分主要为碳化钨和Co,为达到理想的PCB加工效果,需对WC晶粒大小、Co的分布方式以及WC和Co的配比比例进行工艺优化和调整以实现钻头的高耐磨性、高韧性和高热导率,最终提升钻孔品质。

2.2 钻头设计因子分析及模拟

经过对上述设计因子的分析及钻头设计模拟(见图10),初步设定钻尖角在120°~140°范围,螺旋角在35°~45°范围,横刃斜角在45°~55°范围,芯厚在0.10~0.15 mm(钻尖处)范围,沟背比在0.6:1.0~1.0:1.0范围,棒料在A/B/C三种材质,传统双槽、单刃单槽、双刃单槽三种不同结构之间进行模拟验证,最终确定了高长刃钻头最优设计(见图11)。

图10 不同钻头结构优缺点对比

图11 钻头相关设计因子和高长刃钻头模拟图

3 钻头模拟及测评

3.1 钻孔试验

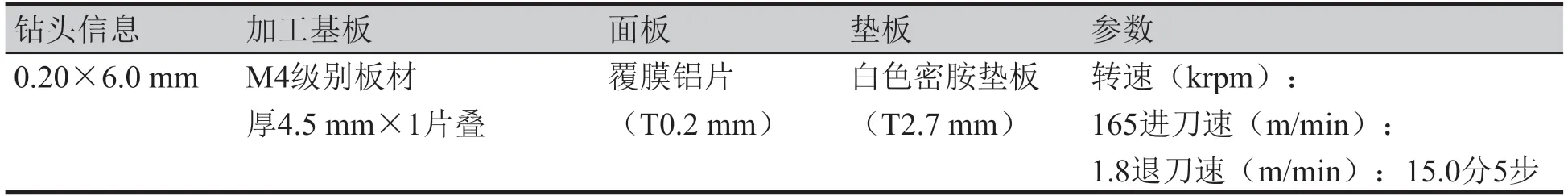

我们基于目前市场上一款较为热门的4.5 mm板厚LowDK材质料号,搭配直径0.20 mm、刃长6.0 mm钻头进行上述设计因子的分析及模拟测试,最终确定了最优设计并试产相关钻头样品(见表1)。

3.2 试验结果

3.2.1 断钻率

0.20×6.0 mm,测试寿命500孔,小量测试1000支,无断钻。

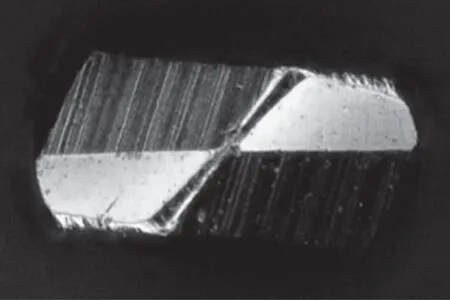

3.2.2 钻头磨损

钻头整体磨耗良好,未发现钻头异常磨损,满足生产需求。钻头涂层工艺为目前业界广泛应用的润滑涂层,后续会对涂层工艺研究做具体分享(见图12)。

图12 钻头磨损状况

3.2.3 孔位精度

0.20×6.0 mm,出口端水准:±3 mil、Cpk1.33以上,孔位精度可满足生产需求,但仍有改善空间。

3.2.4 孔壁品质

孔壁粗糙度平均值19 μm,最大值25 μm。钉头平均值1.24,最大值1.58。整体孔型及孔壁品质良好,满足生产需求(见图13)。

图13 孔壁品质状况

综上,0.20×6.0 mm高长刃钻头经多次开发测试,钻孔品质良好,目前客户端已测试通过,反映较好。

3.3 同步开发的其它高长刃钻头

同步开发了其它高长刃钻头规格,相继通过了厂内测试及客户端验证,反映较好(见图14)。

4 结束语

表1 测试料号信息

针对高厚径比料号厚度大、铜层多、钻切行程长等特点,对钻头的关键因子进行设计开发得到高长刃钻头,在采取单支高长刃分步钻的情况下可获得满意的钻孔品质及效率。在新材质、新设计和新工艺日新月异的今天,产品的持续优化依然是我们不断努力的方向。

图14 长刃钻头明细图