超临界CO2萃取粉末磷脂的研究

2021-01-09高佳佳王伟宁郝凯越朱秀清王立琦于殿宇潘明喆罗淑年

高佳佳 王伟宁 郝凯越 朱秀清 王立琦 于殿宇 潘明喆 罗淑年

(东北农业大学食品学院1,哈尔滨 150030)(哈尔滨商业大学2,哈尔滨 150028)(九三集团惠康食品有限公司3,哈尔滨 150069)

超临界CO2萃取技术具有无化学溶剂消耗和残留、对环境无污染、萃取效率高、易回收、工艺简单、操作温度较低可有效保护热敏的活性物质、得到的产物的品质和纯度高等优点,已被广泛应用于油脂等功能性成分的制备[1-4]。

黑龙江省是国家最大的非转基因大豆生产区[5-7],由于环境及运输问题,植物油料中会含有多环芳烃(Polycyclic aromatic hydrocabons,PAHs)[8-9],这些亲脂性的PAHs在大豆加工过程作会进入到油相[10],大豆磷脂作为一种天然表面活性剂[11],具有较强的吸附作用,在油脂精炼过程中PAHs会逐渐富集在磷脂表面,食品添加剂联合专家委员会(Joint FAO/WHO Expert Committee on Food Additives, JECFA)认为人类主要通过谷类制品和植物油脂摄入PAHs[12],具有慢性毒性和致癌、致畸、致突变的“三致”作用[13-15]。

大豆油脚是大豆油精炼时的重要副产物,大豆毛油经过脱胶得到油脚,油脚经真空脱水后得到大豆浓缩磷脂[16-19],大豆浓缩磷脂是一类浅棕色或淡黄色半透明稠状物质,具有一定的功能特性,略微带有豆腥味,容易氧化变性[20-25]。

大豆粉末磷脂是从大豆浓缩磷脂中进一步提纯得到的,其具有降血脂、抗脂肪肝、防衰老、儿童健脑益智等作用,已作为多种保健品组方的关键成分,也是大豆磷脂深加工起始原料[26]。目前工业化生产常用溶剂萃取法制备大豆粉末磷脂,利用磷脂不溶于丙酮,而油脂及其它脂溶性物质均易溶于丙酮特性,将大豆浓缩磷脂经脱油除杂,再经干燥后制取粉末磷脂[27],溶剂萃取法溶剂用量和损耗过大,存在毒性会对环境造成污染[28],溶剂萃取法得到的大豆粉末磷脂含有一定量的杂质及PAHs,同时溶剂残留限制了大豆粉末磷脂在高档食品以及乳品行业中的应用,以及转基因问题限制了其在药品行业的应用。此外,普通大豆粉末磷脂的HLB值约为6~7[29],而本文采用的超临界CO2萃取法选择不添加夹带剂,二氧化碳可以充分发挥溶解和扩散能力强的优点,与原料颗粒充分接触,有效地将颗粒中所含的油类物质带走[30],由此得到的大豆粉末磷脂的HLB值很可能会提高,从而进一步增强大豆粉末磷脂的亲水性,使其应用范围更加广泛。

因此,本研究以非转基因大豆浓缩磷脂为原料,选择正己烷作为溶剂,通过添加不同特性的吸附剂,以期脱除PAHs及杂质。并在超临界CO2状态下,研究萃取的压力,温度,时间,对大豆粉末磷脂萃取效率的影响,以期生产高品质的非转基因大豆粉末磷脂,拓宽非转基因大豆产品市场。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

大豆浓缩磷脂:外购,经检测PAH16的含量为38.2 μg/kg,酸价为18.53 mg/g,其他组分为:不溶性杂质0.3%、丙酮不溶物60.17%、水分及挥发物1.0%。

正己烷、3,5-二硝基水杨酸、乙醚(分析纯)和丙酮。

白土;凹凸棒;硅藻土+助滤剂;进口活性碳8018-8;进口活性碳8017-6。

1.1.2 仪器与设备

7890A气相色谱仪;RE-52A型旋转蒸发器;LD4-2A型低速台式离心机;Ha121-50-013L×2超临界CO2萃取设备;恒温水浴锅;SHB-Ⅲ-循环水式多用真空泵;DF-101S集热式恒温加热磁力搅拌器;HG-9075A型电热恒温鼓风干燥箱;722型可见分光光度计;G4号砂芯漏斗等。

1.2 试验方法

1.2.1 浓缩磷脂中不溶性杂质及多环芳烃的去除

称取大豆浓缩磷脂100 g于1 000 mL三角瓶中,向其中添加不同量的正己烷,涡旋震荡使大豆浓缩磷脂充分溶解,添加一定量的吸附剂于三角瓶中,摇晃,充分混匀,放入转子。水浴升温至指定温度,调整搅拌速度,冷凝回流2 h,静置1.5 h后,在3 000r/min的转速下离心10 min,收集大豆浓缩磷脂进行旋转蒸发,脱除溶剂,得到精制大豆浓缩磷脂。

1.2.2 粉末磷脂萃取试验1.2.2.1 单因素试验

将精制大豆浓缩磷脂加入料筒并放入萃取罐中,装好压环和密封圈,旋紧上堵头,在操作面板的控温仪上设定萃取温度分别为40~65 ℃,进行加热,设定CO2流量为28 L/h,调节压力控制阀门,待萃取压力分别为20~45 MP时,开始循环萃取,并保持恒压恒温,分别循环萃取30~180 min后,从萃取罐取出料筒,将磷脂取出进行称量,计算粉末磷脂萃取率。

1.2.2.2 响应面优化试验

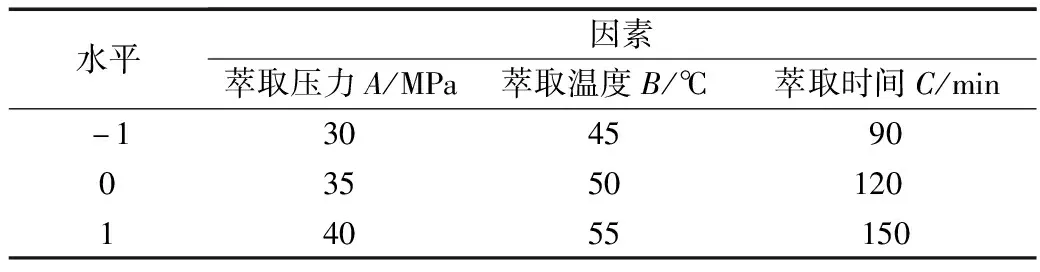

在单因素试验的基础上,采用Box-Benhnken中心组合设计,以萃取压力(A)、萃取温度(B)、萃取时间(C)为自变量,以萃取率(R)为响应值设计三因素三水平响应面试验,表1为响应面因素与水平表。

表1 响应面因素与水平表

1.2.3 不溶性杂质含量测定

参照GB/T 1 5688—2008《动植物油脂 不溶性杂质含量的测定》进行检测。

1.2.4 不溶性杂质含量的计算

(1)

式中:w0为样品的质量/g;w1为干过是过滤器的质量/g;w2为坩埚式过滤器及干残留物的质量/g。

1.2.5 多环芳烃含量测定与计算

参照GB 5 009.265—2016《食品安全国家标准 食品中多环芳烃的测定》进行检测。

1.2.6 多环芳烃脱除率的计算

(2)

式中:w3为脱除前大豆浓缩磷脂中多环芳烃含量/μg/kg;w4为脱除后大豆浓缩磷脂中多环芳烃含量/μg/kg。

1.2.7 粉末磷脂萃取率的计算

(3)

式中:w5为精制大豆浓缩磷脂含量/g;w6为大豆粉末磷脂含量/g。

1.2.9 HLB值的测定

用Span80和Tween80调合成标准测定所需HLB值的油作为标准油,按标准油的质量分数配成不同需要的HLB值标准混合油,HLB值分别为9、10、11、12、13、14六个标准油。然后按m(大豆粉末磷脂)∶m(油)∶m(双蒸水)=1∶3∶16配制,在摇床上以200r/min摇动5 min,取出分别加到标号后的50 mL带刻度量筒中,静置12 h记录分离出来的水量,最小析水量对应的标准油HLB值即为测定样品HLB值。

1.3 工业化生产

利用试验所得参数在工业化生产线上将大豆浓缩磷脂加工成超临界CO2萃取大豆粉末磷脂,并计算相应得率。

1.4 数据统计分析方法

所有指标的测定都重复3次,试验结果以平均值和标准误差值表示,数据采用Origin7.5进行分析和绘制。

2 结果与讨论

2.1 浓缩磷脂中不溶性杂质的去除

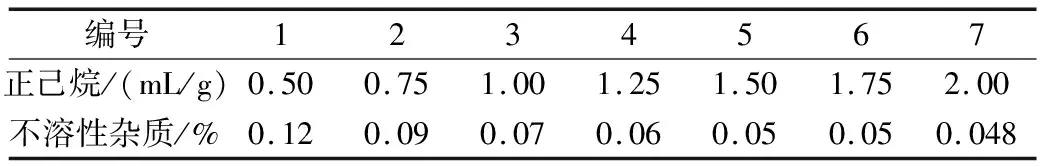

正己烷添加量对不溶性杂质含量的影响效果见表2

表2 正己烷添加量对不溶性杂质含量的影响

表2可见,随着正己烷添加量的增加,由于杂质不溶于正己烷,因此过滤后的磷脂中的杂质含量逐渐下降,当添加量大于1.5 mL/g后,杂质的含量下降不明显,确定正己烷最适1.5 mL/g。

2.2 浓缩磷脂中多环芳烃脱除的效果

2.2.1 不同吸附剂对多环芳烃脱除效果的影响

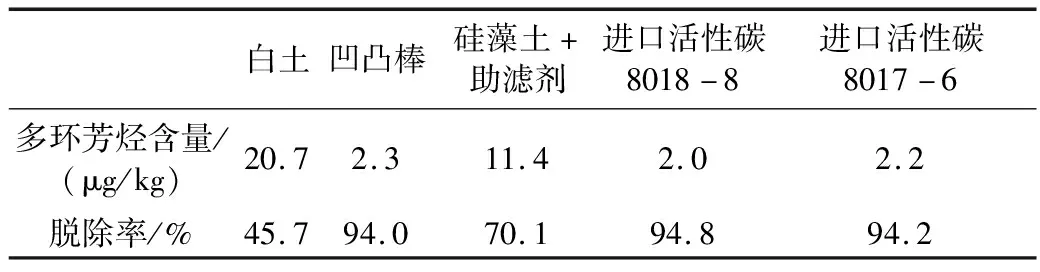

分别添加5%的白土、凹凸棒、硅藻土+助滤剂、进口活性碳8018-8、进口活性碳8017-6五种吸附剂,在正己烷添加量为1.5 mL/g,温度50 ℃,时间3 h、搅拌速度1 500 r/min的条件下进行多环芳烃的脱除试验,研究不同吸附剂对大豆浓缩磷脂中多环芳烃含量及脱除率的影响,结果如表3所示。

表3 吸附剂种类对多环芳烃脱除效果的影响

由表3可以看出,在相同脱除条件下,活性炭的脱除效果明显优于活性白土,这与Yebra-Pimentel等[31]研究结果基本一致。此外,本试验的结果表明凹凸棒及两种进口活性炭脱除大豆浓缩磷脂中多环芳烃的效果均较好,脱除后,大豆浓缩磷脂中多环芳烃含量分别为2.3、2.0、2.2 μg/kg,脱除率均在94%以上且相差不大,但两种进口活性炭价格相对较高,综合考虑,选择凹凸棒作为脱除大豆浓缩磷脂中多环芳烃的吸附剂为宜。

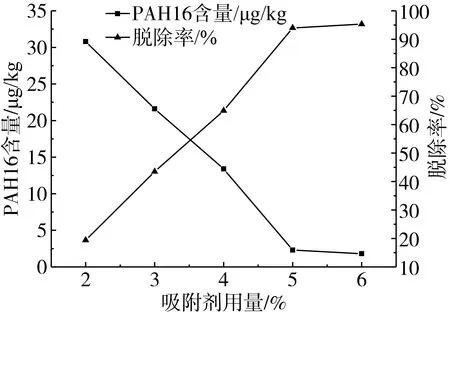

2.2.2 吸附剂用量对多环芳烃脱除效果的影响

分别添加2%、3%、4%、5%、6%的凹凸棒,在正己烷添加量为1.5 mL/g,温度50 ℃,时间3 h,搅拌速度1 500 r/min的条件下时进行多环芳烃的脱除试验,研究不同吸附剂添加量对大豆浓缩磷脂中多环芳烃含量及脱除率的影响,结果如图1所示。

图1 吸附剂用量对多环芳烃含量及脱除率的影响

由图1可以看出,大豆浓缩磷脂中PAH16含量随凹凸棒添加量的增加而降低,而脱除率随凹凸棒添加量的增加明显增加,当添加量增加至5%以后PAH16及脱除率均没有明显变化,为节约成本,综合考虑,选择凹凸棒的添加量为5%。

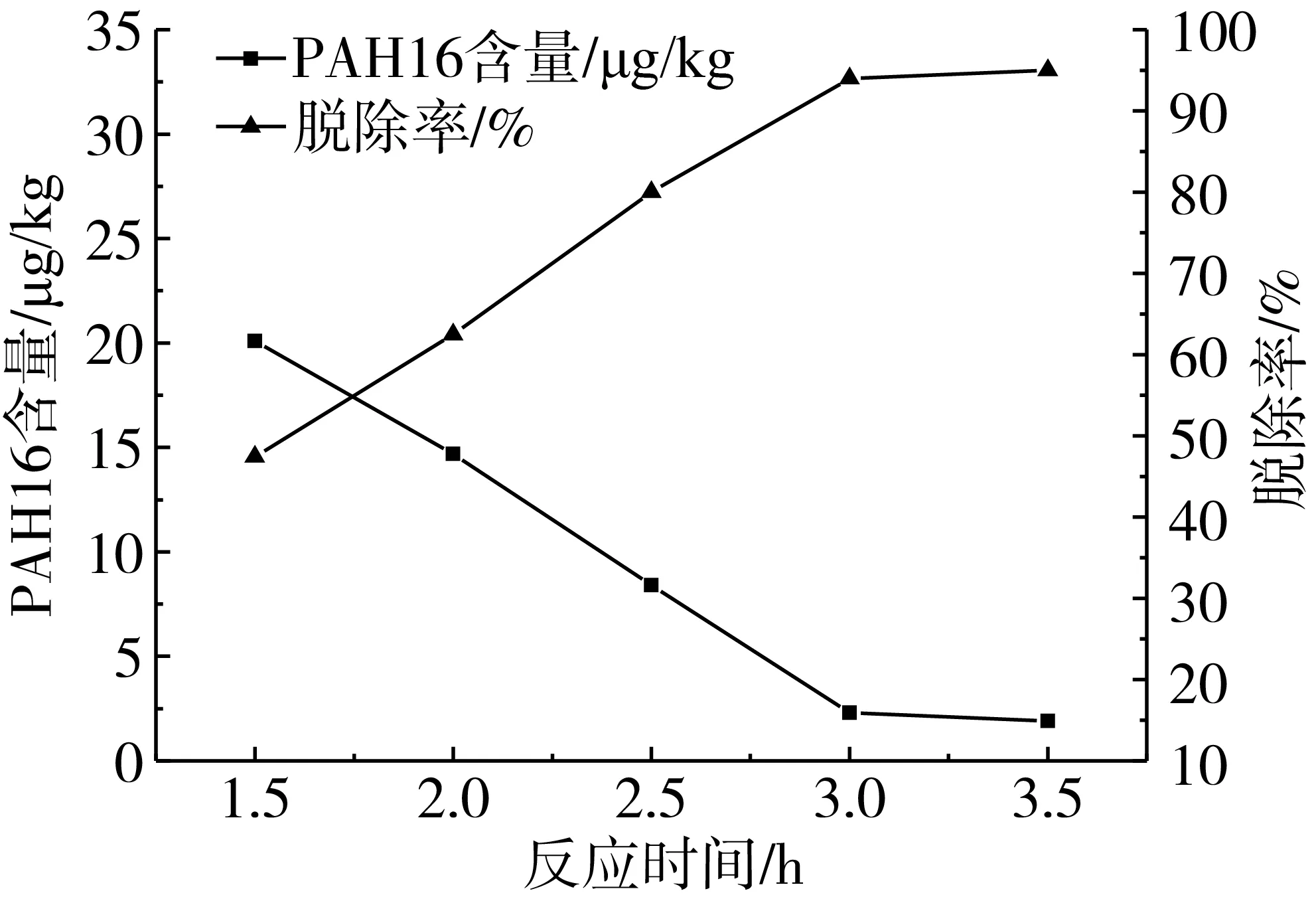

2.2.3 时间对多环芳烃脱除效果的影响

在正己烷添加量为1.5 mL/g,凹凸棒添加量为5%,温度50 ℃,搅拌速度1 500 r/min时分别选取时间1.5、2、2.5、3、3.5 h的条件下时进行多环芳烃的脱除试验,研究时间对大豆浓缩磷脂中多环芳烃含量及脱除率的影响,结果如图2所示。

图2 时间对多环芳烃含量及脱除率的影响

由图2可以看出,大豆浓缩磷脂中PAH16含量随时间的延长而降低,当达到3 h后降低缓慢,3 h以后PAH16含量及脱除率均随时间的延长没有显著降低,在保证大豆浓缩磷脂产品质量的基础上,综合考虑试验及未来生产成本,选择脱除时间为3 h。

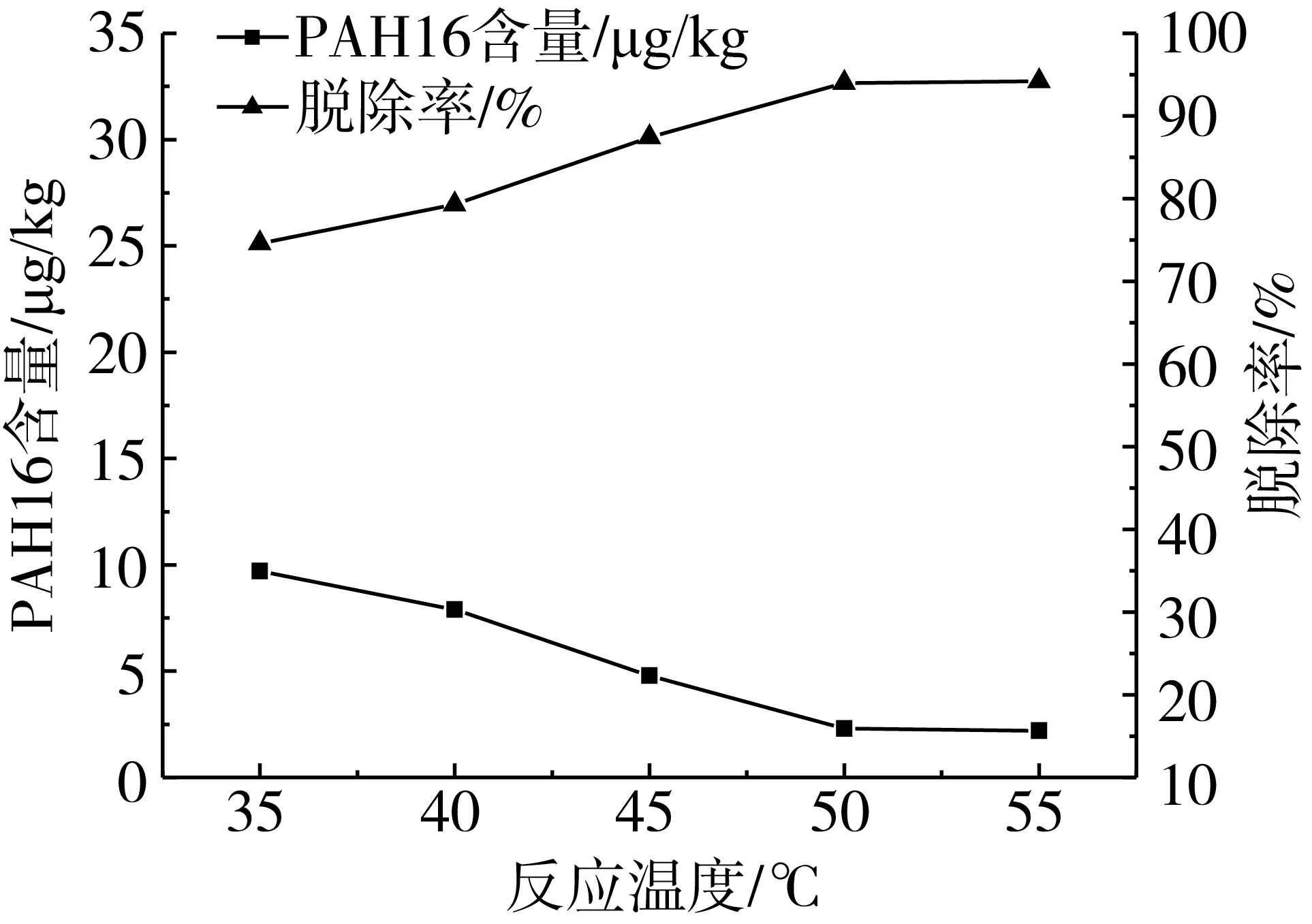

2.2.4 温度对多环芳烃脱除效果的影响

在正己烷添加量为1.5 mL/g,凹凸棒添加量为5%,时间3 h,搅拌速度1 500 r/min时分别选取温度35、40、45、50、55 ℃的条件下时进行多环芳烃的脱除试验,研究温度对大豆浓缩磷脂中多环芳烃含量及脱除率的影响,结果如图3所示。

图3 温度对多环芳烃含量及脱除率的影响

由图3可以看出,大豆浓缩磷脂中PAH16含量随温度的增加而降低,脱除率随温度的增加而增加,当温度升高至50 ℃以后,PAH16含量及脱除率均没有显著变化,因此,选择温度为50 ℃。

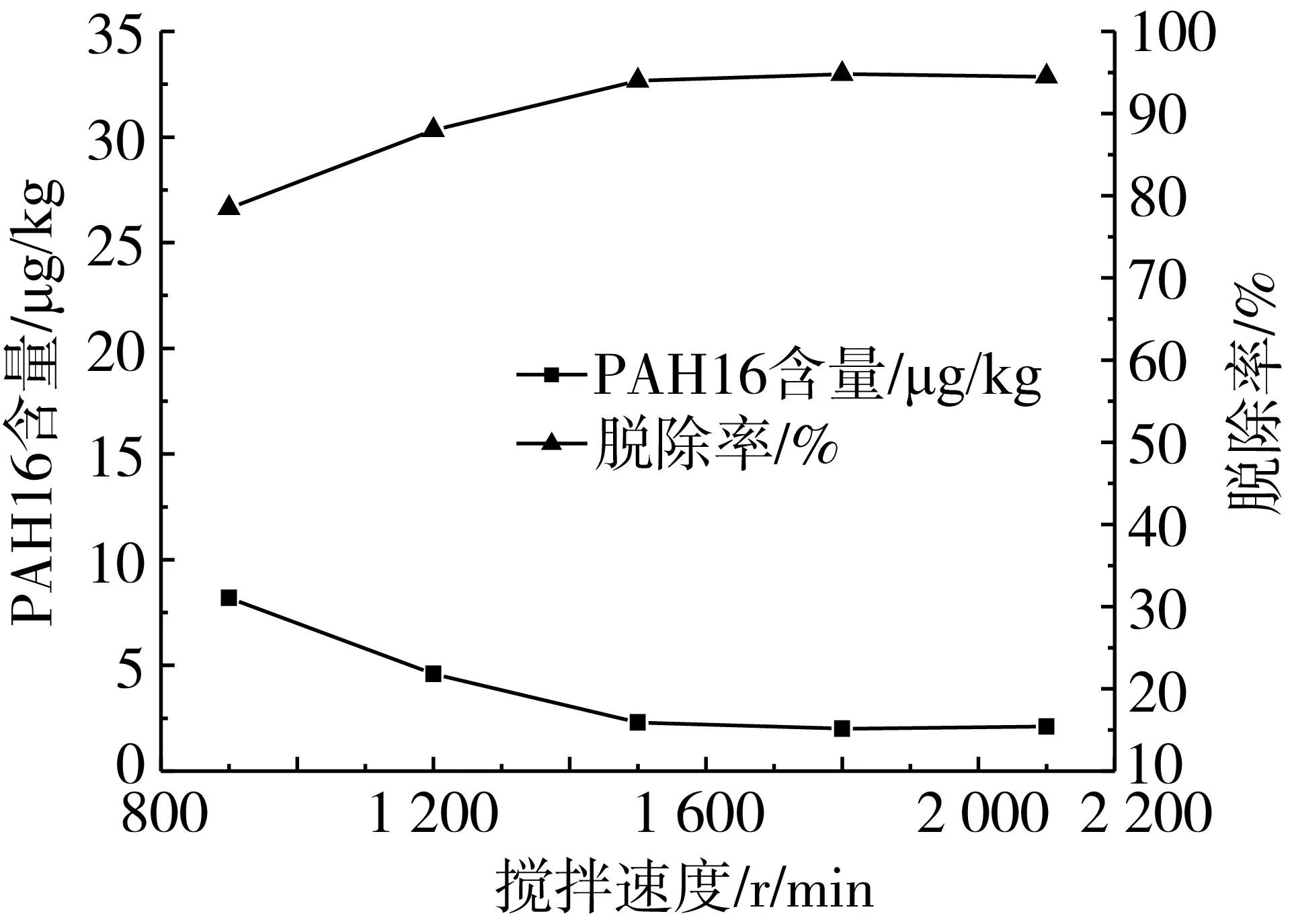

2.2.5 搅拌速度对多环芳烃脱除效果的影响

在正己烷添加量为1.5 mL/g,凹凸棒添加量为5%,温度50 ℃,时间3 h时分别选取搅拌速度900、1 200、1 500、1 800、2 100 r/min的条件下时进行多环芳烃的脱除试验,研究搅拌速度对大豆浓缩磷脂中多环芳烃含量及脱除率的影响,结果如图4所示。

图4 搅拌速度对多环芳烃含量及脱除率的影响

由图4可以看出,搅拌速度越大,大豆浓缩磷脂中多环芳烃的含量越低,脱除率越高,当搅拌速度为1 500 r/min以后,PAH16含量及脱除率均没有显著变化,因此,选择脱除试验的搅拌速度为1 500r/min。

2.2.6 脱除多环芳烃及杂质的最佳条件

当凹凸棒添加量为5%,正己烷添加量为1.5 mL/g,温度50 ℃,时间3 h,搅拌速度1 500 r/min的时进行试验,可得到不溶性杂质含量为0.05%,多环芳烃含量为2.29 μg/kg的精制大豆浓缩磷脂。

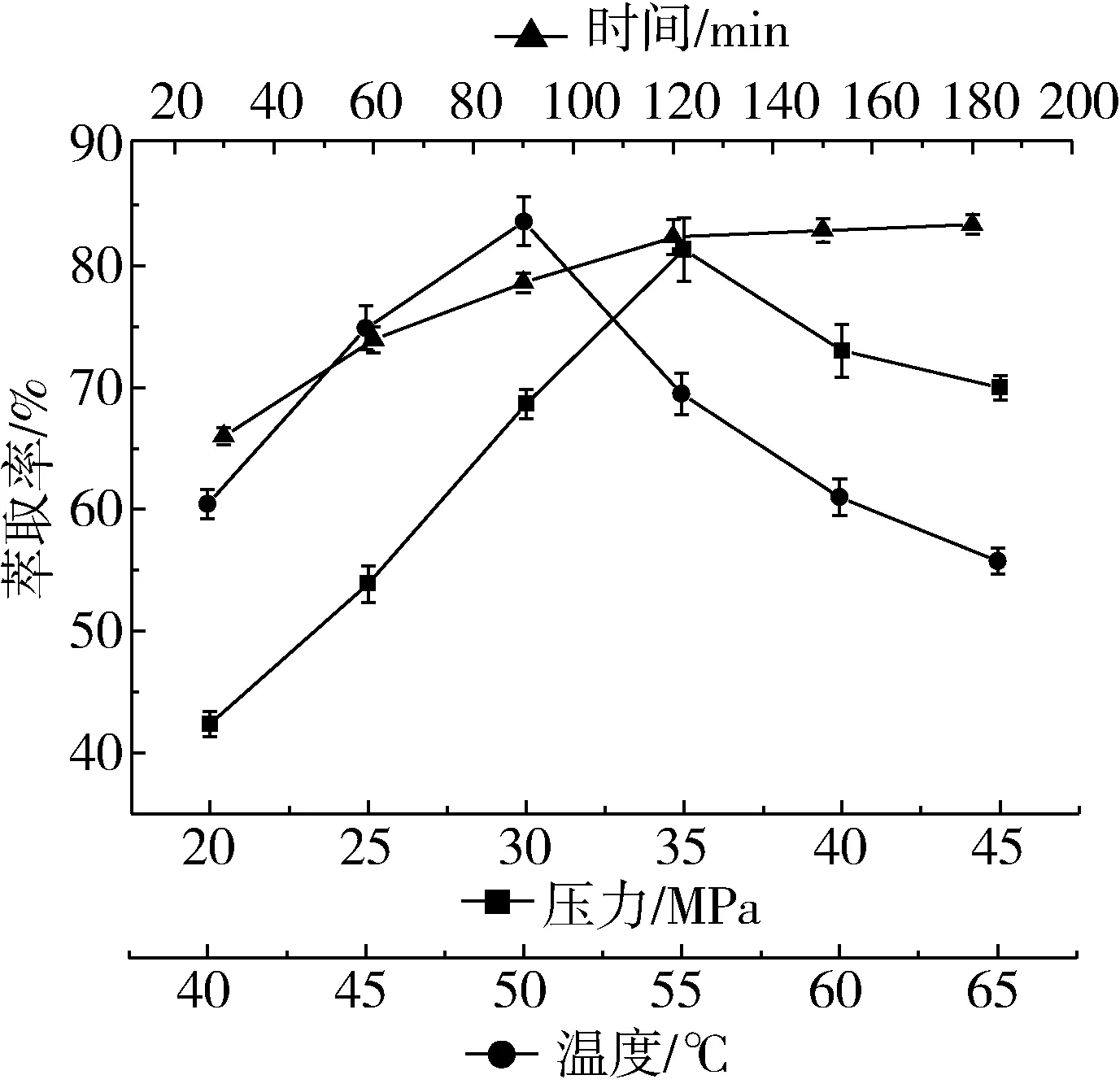

2.3 超临界CO2萃取粉末磷脂的效果

萃取压力主要会影响超临界流体的密度,从而对萃取率产生影响[32]。设置这一过程的压力范围为20~45 MPa(CO2流速28 L/h、萃取温度50 ℃、萃取时间120 min),对精制大豆浓缩磷脂进行超临界萃取。超临界CO2的性质受到萃取温度的影响,试验中选择从温度40 ℃开始,最高温度达到65 ℃(CO2流速28 L/h、萃取压力35 MPa、萃取时间120 min),测定萃取温度对粉末磷脂的萃取率的影响。超临界CO2的性质受到萃取时间的影响,试验中选择从时间30 min开始,最长时间为180 min(CO2流速28 L/h、萃取压力35 MPa,萃取温度为50 ℃),测定萃取温度对粉末磷脂萃取率的影响。

从图5中可以看出,随着萃取压力的增加,萃取率成增大趋势。当萃取压力达到35 MPa时,萃取率为81.34%。但随着压力增加,当压力过高时,溶质的扩散系数减小,传质阻力增大,萃取能力反而下降[33]。超过35 MPa后,萃取效率又出现下降趋势,因此,可选择压力为35 MPa进行萃取。随温度升高,大豆粉末磷脂的萃取率逐渐增加,温度50 ℃时萃取率最高,达到83.37%。当温度进一步升高,萃取率逐渐降低,这可能是因为温度过高降低了超临界流体的密度,使物质的溶解度降低而不利于萃取[34]。因此,选择50 ℃为宜。萃取时间越长,磷脂萃取率越高,但达到一定程度后,随着萃取时间的延长,磷脂萃取率增加放缓。萃取时间增加,有利于超临界流体与粉末磷脂成分的溶解平衡,这样增加萃取时间就会增加萃取收率,但萃取时间过长,动力消耗增加,生产成本也会增加。兼顾经济效益,确定最佳萃取时间为120 min。

图5 不同条件对粉末磷脂萃取率的影响

2.4 响应面优化

2.4.1 设计与结果

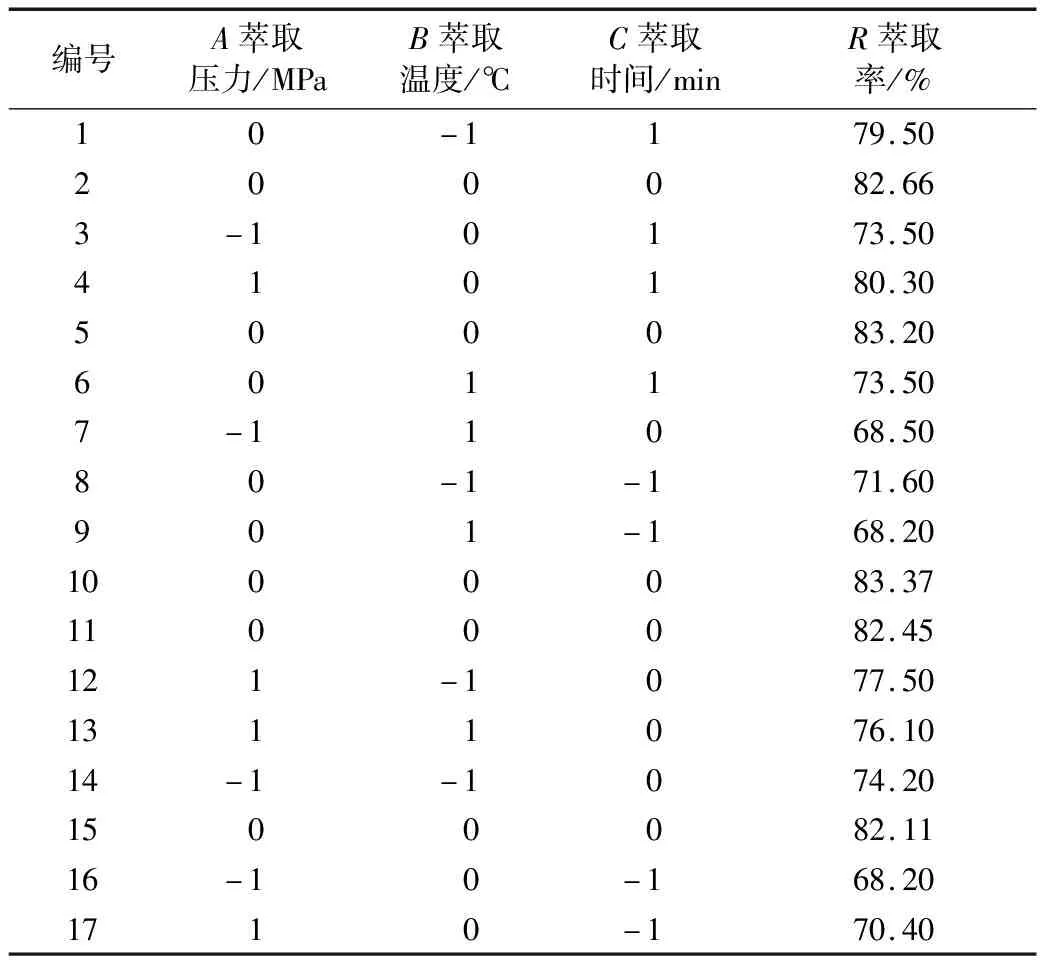

通过Design-Expert8.0.6软件设计设定A(萃取压力)、B(萃取温度)、C(萃取时间)分别是影响因素,R(萃取率)为响应值得到3因素3水平设计与结果,如表4所示。

表4 响应面试验设计与结果

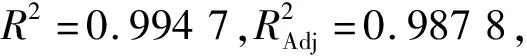

2.4.2 模型方差与分析

利用Design Expert8.0.6软件对2.4.1中试验结果进行方差分析,得到回归线方程为:

R=+82.76+2.49A-2.06B+3.55C+1.08AB+1.15AC-0.65BC-4.39A2-4.29B2-5.27C2,回归模型的方差分析表如表5所示。

表5 回归模型的方差分析

根据响应面结果可知,A(萃取压力)C(萃取时间)之间交互作用极显著,A(萃取压力)B(萃取温度)之间交互作用较为显著,B(萃取温度)C(萃取时间)交互作用对萃取率的影响相对较小。

2.4.3 超临界CO2萃取粉末磷脂的最佳条件

通过响应面图及结果分析可以得出,超临界CO2萃取粉末磷脂的最佳条件为:萃取温度48.84 ℃,萃取压力36.52 MP,萃取时间131.54 min。萃取率可达84.06%。考虑到试验条件及操作实际性和便利性,将最佳条件调整为萃取温度50 ℃,萃取压力35 MP,萃取时间130 min。根据调整后的参数进行3次重复平行试验,得到萃取率可达83.76%,与理论预测值的偏差较小。说明利用此响应面对超临界CO2萃取粉末磷脂的最佳条件的优化结果较为准确,具有较好的可靠性和重现性。

2.5 HLB值的测定

经测定,本实验生产的大豆粉末磷脂的HLB值为8,高于普通粉末磷脂,故本试验所得粉末磷脂的亲水性比普通粉末磷脂好,应用范围更广泛。

2.6 实际工业化生产

将上述试验数据经优化应用于实际生产,精制大豆浓缩磷脂不溶性杂质含量为0.08%,多环芳烃含量为2.97 μg/kg,经超临界CO2萃取,得到临界CO2萃取粉末磷脂,萃取率为83.76%。不溶性杂质含量为0.06%,多环芳烃含量为2.45 μg/kg,HLB值可以达到8。

3 结论

通过添加正己烷除去大豆浓缩磷脂的杂质,并筛选出凹凸棒脱除多环芳烃效果最佳,通过超临界CO2萃取试验室研究,取得试验数据,并通过产业化验证取得良好效果。通过正己烷添加量为1.5 mL/g,凹凸棒添加量为5%,精制大豆浓缩磷脂含杂质量为0.05%,多环芳烃量为2.29 μg/kg。再经超临界CO2萃取粉末磷脂含杂质量为0.03%,多环芳烃量为1.83 μg/kg。最后经实际生产,超临界CO2萃取粉末磷脂质量为杂质量为0.06%,多环芳烃量为2.45 μg/kg,HLB值可以达到8。不仅亲水性有所提高,而且多环芳烃含量达到了美国出口的要求,并出口创汇。