基于ASME Ⅷ-2篇的外压圆筒屈曲分析

2021-01-09厉晓英闫龙龙

厉晓英,闫龙龙

(1.山东豪迈化工技术有限公司,山东青岛 266031;2.环球石墨烯(青岛)有限公司,山东青岛 266111)

压力容器承受压缩载荷或其他可导致失稳的载荷时,非常容易发生屈曲失效。所谓屈曲是指受一定荷载作用的结构处于稳定的平衡状态,当荷载达到某一值时,若增加一个微小增量,则结构的平衡位形发生很大变化,结构由原平衡状态经过不稳定的平衡状态而达到一个新的稳定的平衡状态,相应的荷载称为屈曲荷载或临界荷载[1]。对于外压圆筒结构的失效模式从理论上有两种:强度不足引起的失效,稳定性不足引起的失效[2]。结构的稳定性与载荷大小、几何尺寸、材料性质以及约束情况等因素有关,但做稳定性分析时通常以载荷的大小作为衡量稳定性的一种判据。因此,确定临界载荷就十分重要,若知道临界压力,在设计时便可以设法使设计压力避开临界压力,防止容器失稳[2]。

ASME Ⅷ-2 卷《压力容器的另一建造规则》[3]中规定了三种方法,来避免在所作用的设计载荷处于压缩应力场时元件的失稳。类型1:求解线弹性应力分析(不考虑几何非线性)确定元件中的预应力来完成分叉屈曲分析;类型2:求解中考虑几何非线性的弹塑性应力分析确定元件的预应力来完成分叉屈曲分析;类型3:按照规范5.2.4 节(弹-塑性应力分析)来完成垮塌分析,且在几何模型中明确考虑缺陷。在工程上,大型外压容器的屈曲计算往往多采用理论或有限元分析方法[4]。在有限元分析中,ANSYS软件应用广泛[5]。

本文以外压圆筒为例,根据ASME Ⅷ-2 篇的规定,对三种屈曲分析方法进行了实际计算,并将三种分析的计算结果做了对比,为工程人员根据ASMEⅧ-2 篇进行屈曲分析提供参考。

1 外压圆筒的主要参数

本外压圆筒采用16Mn 钢管,外径457 mm,壁厚5 mm,长1 m,材料特性表如表1所示。

表1 材料特性表Tab.1 Material properties

2 类型1 屈曲分析

ASME Ⅷ-2 中规定类型1 屈曲分析方法为几何线性的弹性应力分析以确定元件的预应力来完成分叉点屈曲分析。在求解中采用φB=2/βcr的设计系数。βcr为容量降低系数,主要用来考虑壳体的缺陷。元件的预应力是基于规范表5.3 中的载荷组合所确定 的。

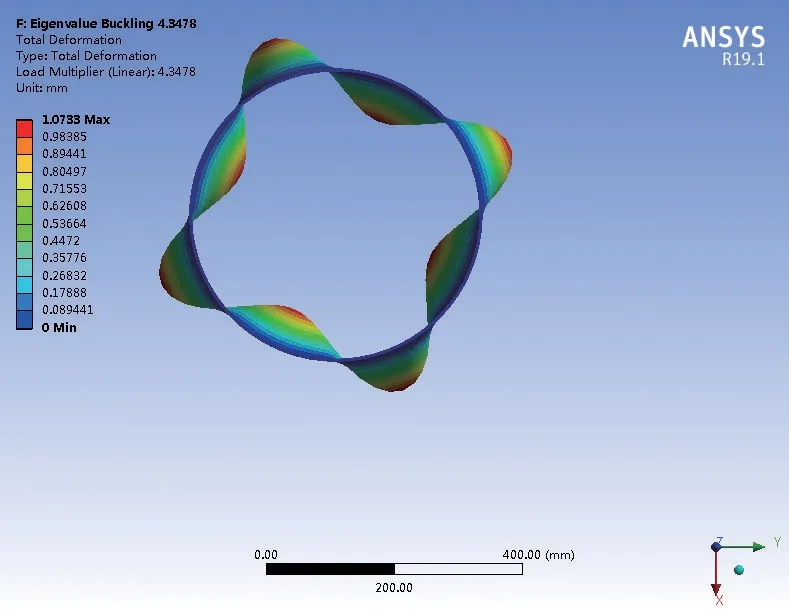

为了防止模型简化造成屈曲模式的丢失,首先建立外压圆筒的整体模型,如图1所示,并采用SHELL181 单元,在壳体外表面施加压力1 MPa,左右两端面固定。使用理想弹性材料,屈曲分析计算结果如图2所示。由图2 可知,屈曲载荷系数为4.347 8。由于施加的载荷为单位载荷,即外压圆筒的屈曲载荷为4.347 8 MPa。在本模型中不考虑模型自重的影响,若考虑自重,由于自重属于恒定载荷,需要不断调整施加的载荷反复计算,直到计算得出的特征值为1.0 或接近1.0 为止,施加的载荷即为屈曲载荷[1]。

图1 外压圆筒模型Fig.1 Cylinder model under external pressure

图2 类型1 屈曲分析结果(一阶)Fig.2 Type 1 buckling analysis result(first order)

由于分析类型1 是基于线性预应力解,采用弹性材料模型和小形变理论,高估了结构的垮塌行为,所以使用设计系数φB=2/βcr来调整数值分析获得的屈曲载荷来获得设计载荷。

根据文献 [3],容量降低系数βcr根据结构的不同取值不同。(1)对在轴向压缩时无加强的或用环加强的圆筒和锥壳,D0/t≥1 247 时,βcr=0.207;D0/t<1 247 时,βcr=338/(389+D0/t);(2)对在外压时无加强的或用环加强的圆筒和锥壳,βcr=0.8;(3)对在外压时的球壳和球形、蝶形和椭圆形封头,βcr=0.124。

这种分析方法简单,计算速度快,并可为非线性屈曲分析提供加载的参考值,但是没有考虑材料非线性,几何非线性以及缺陷的影响,因此计算值偏大,且不能得到屈曲后路径。

3 类型2 屈曲分析

ASME Ⅷ-2 中规定了类型2 屈曲分析方法为考虑几何非线性的弹塑性应力分析,以确定元件中的预应力来完成分叉点失稳分析,并采用φB=1.667/βcr的设计系数。

与类型1 不同的是,类型2 分析考虑几何非线性来确定预应力。在设置材料物理性质时,施加真实的材料应力应变曲线,如图3所示,并考虑几何非线性的影响[6-7],同样在圆筒外部施加1 MPa 压力。

图3 材料应力-应变曲线Fig.3 Stress strain curve of material

计算结果如图4所示。由图4 可知,计算得到屈曲载荷系数为3.353 4,则屈曲载荷为1+1×3.353 4=4.353 4 MPa,计算结果与方法1 的计算结果基本一 致。

分析类型2 中,预应力解考虑了几何非线性和材料非线性效应,但是未考虑缺陷,因此得到的分叉屈曲载荷与真实的垮塌行为相比仍然是高估的,所以使用设计系数来调整数值分析获得的屈曲载荷来获得设计载荷。

图4 类型2 屈曲分析结果(一阶)Fig.4 Type 2 buckling analysis result(first order)

4 类型3 屈曲分析

ASME Ⅷ-2[5]中规定了类型3 屈曲分析方法,其垮塌分析是按照规范5.2.4 节完成的,且在几何模型分析中明确考虑缺陷,设计系数按表5.5 中带有系数的载荷组合计算。

在线性分析的基础上,给模型施加几何缺陷(通过APDL 语句实现),即用特征值屈曲分析计算出的一阶特征向量按照一定比例施加到模型上来改变结构的初始性质。初始几何缺陷施加量为筒体壁厚的1%~10%,最大不超过15%。

在载荷步中设置200 个载荷步,在圆筒外部施加外压4.1 MPa,外压在200 个载荷步中从0 MPa 加载到4.1 MPa。图5 为外压圆筒位移随时间的变化关系,由图5 可知,183.5 s 时,外压圆筒的变形明显变大,即结构开始发生屈曲。由此可知,圆筒的屈曲载荷约为3.76 MPa,此时屈曲变形为0.91 mm,见图6。

图5 外压圆筒的最大位移随时间的变化关系Fig.5 Variation of deformation of cylinder under external pressure with time

图6 类型3 屈曲分析结果(一阶)Fig.6 Type 3 buckling analysis result(first order)

5 三种方法比较

由计算结果可知,在本模型中,类型1 分析的计算结果和类型2 分析的计算结果相当,均大于类型3 的计算结果。类型1 屈曲分析以弹性理论为基础,并不考虑材料塑性和材料初始缺陷,因此,得出的结果相对不保守,但此分析方法运算速度较快,且易于实施,并可为非线性屈曲分析提供加载的参考值,其屈曲形状还可以为结构施加初始缺陷提供依据,因此在实际中应用广泛。类型3 分析方法由于考虑了材料的塑性和初始几何缺陷,计算结果相对保守,但若施加的初始几何缺陷与实际结构的初始缺陷差别较大,可能过度削弱结构的刚度,导致过保守的结果。

ASME 中对于类型1 和类型2 屈曲分析没有考虑材料的缺陷,因此,采用设计系数的方法来限制设计载荷。对于类型3 分析,由于同时考虑了材料非线性、几何非线性和壳体缺陷,因此,并没有采用容量降低系数。

屈曲分析对热载荷也有一定的敏感性,温度引起的形变与结构初始几何缺陷对屈曲的影响相似。因此,如果热效应确实存在且不能忽略时,在分析中应首先进行热分析以确定温度分布进而获得热形变和热应力[1]。

6 结论

(1)类型1 屈曲分析计算结果相对不保守,但运算速度较快,并可为非线性屈曲分析提供载荷施加的参考值;

(2)类型3 屈曲分析法由于考虑了材料的塑性和初始几何缺陷,计算结果较保守,但耗费时间较长。

针对不同的工程问题,设计人员应对分析方法做出恰当的选择。