餐厨垃圾渗滤液处理改造节能降耗分析

2021-01-09

(银川保绿特生物技术有限公司,银川 750001)

餐厨垃圾,俗称泔脚,包括蔬菜、米、面、动植物油、肉、骨头等种类[1]。餐馆、饭店、单位食堂等的饮食剩余物以及后厨的果蔬、肉食、油脂、面点等的加工过程废弃物称作餐饮垃圾,家庭日常生活中丢弃的果蔬及食物下脚料、剩菜剩饭、瓜果皮等易腐有机垃圾称厨余垃圾。餐饮垃圾和厨余垃圾总称为餐厨垃圾[2]。以上垃圾经过无害化处理后产生的污水具有高温、高油脂等特点,在最初的工艺设计中并没有完全考虑到实际操作过程中出现的问题,导致处理过程能耗较高,经过分析研究,制定改造方案,经过技术改造处理后达到节能降耗的目标。

1 项目概述

某公司收运来的餐厨垃圾处理量在200 t/ d,餐厨垃圾经过粉碎、高温(蒸汽温度一般为90~100 ℃)灭菌后,所产生的污水温度为65~70 ℃,产生的污水量在150 m3/d 左右。同时经高温灭菌后,水中的动植物油含量非常高,经过乳化、离心后,无法完全将水中的油分离彻底,水中油含量在20 g/L 左右。

餐厨垃圾收运前已经变质腐败,来料中pH 值基本在3.5~5.0 之间,因为是餐厨垃圾,来料种类及成份复杂,加之垃圾分类不彻底、不完善,水中夹杂着毛发、花椒粒、瓜子皮、碎塑料片、碎木筷渣等杂物。

该公司污水处理简易流程如下:

缓冲罐 → 转鼓细格栅 → 中温UASB → AO 池→ 沉淀池 → 清水池

2 运行中存在的问题

2.1 温度调节

中温UASB 反应器要求的反应温度一般为35~38 ℃,但污水温度为65~70 ℃,所以需要在缓冲罐前加入清水进行混合,并降温和稀释污水中的CODcr 浓度,加入的水量为50 m3/d,温度虽然降低了,但是除每天加水外,同时也增加了污水处理的总水量。

2.2 堵塞格栅

由于污水中含有大量的油污、蛋白质、脂肪酸钙、淀粉等胶体糊状物质,这些不溶于水的物质包裹在悬浮物表面上,须经细格栅除去,同时由于水中的动植物油含量较高,导致细格栅经常堵塞,需要频繁反洗、人工清理。

2.3 人工清理

由于污水中油属于乳化状态,遇冷后,水中黏度增加,即便通过细格栅反洗,格栅污堵依然比较严重,需要人工清理细格栅,清理频率为1 次/3 d,2 h/次,而且需要停水,生产压力较大。

2.4 能源浪费

通过人工清理,该部分油脂进入外运废物中填埋浪费,是无法回收的。但通过细格栅反洗,反洗水及油类物质(油类混合于悬浮物中)通过管道可以进入前端工艺将油脂回收,20 g/L 的油脂从细格栅出水后可以降至8 g/L 以下,12 g/L 换算为12 kg/m3,按照150 m3/d 水量计算,12×150=1 800 kg/d 的油脂,粗油脂按3 000 元/t 计,1.8×3 000=5 400 元/d,也造成经济损失。

3 存在问题分析

3.1 降温水由清水改为循环水

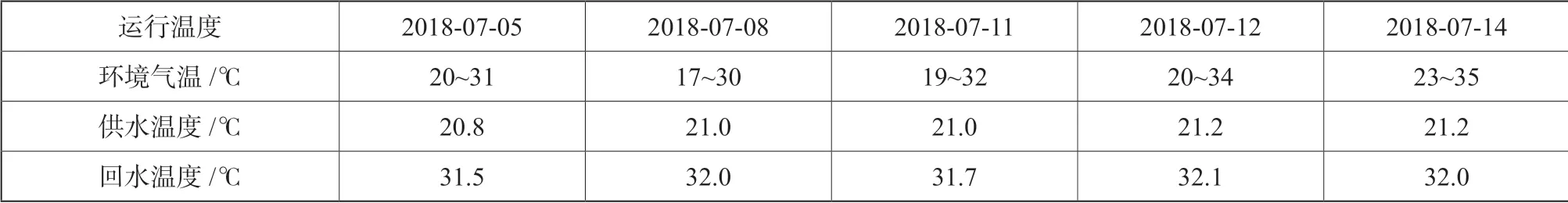

公司现有逆流机械通风冷却塔[3]1 座,循环冷却水量80 m3/h,供水温度32 ℃,回水温度42 ℃,为液压油站、曝气风机供冷却水,日常需求量20 m3/h就可以满足生产,尚有60 m3/h 的余量,夏季极端气温时,冷却塔顶风机也没有启动运行,风机电机为7.5 kW。2018年7月持续监测该冷却塔回水平均温度为32 ℃,出水平均温度为21 ℃,现将60 m3/h 的循环水余量用于工艺原水降温,方案是可行的。

表1 改造前冷却塔运行参数表(未开启冷却塔风机工况)Tab.1 Operation parameter list of cooling tower before modification(working condition of cooling tower fan not opened)

3.2 采用蒸汽高温去除油脂类物质

公司锅炉产生的蒸汽用于前端预处理系统的高温灭菌,原设计为4 t/h 的油/气锅炉,因餐厨垃圾在日常收运处置过程中的操作时间为每天9:00~22:00,其余时间段基本不用蒸汽,目前蒸汽有富余。

蒸汽温度为100 ℃以上,工艺界区蒸汽压力为0.6 MPa,利用蒸汽高温高压的特点,将格栅中的糊状油脂除去,避免堵塞格栅,清洗频次因此下降,同时油脂经高温后会成乳化状,也易从格栅上剥离下来。而且此格栅使用蒸汽为间歇式,不影响前端预处理连续生产。

4 解决方案

4.1 增加换热器

根据以上分析,在原工艺基础上增加1 台换热器,引入循环水,新污水处理简易流程如下:

缓冲罐 →转鼓细格栅 → 换热器(新增)→ 中温UASB → AO 池 → 沉淀池 → 清水池

根据热交换器[4]设计原则,进行热量衡算,选用管壳式换热器,又因为污水pH 值在3.5~5 之间,选用SS304 材质卧式列管式换热。冷却水中悬浮物在80~100 mg/L,工艺原水中悬浮物在10 000~12 000 mg/L,设计冷却水走管程,工艺原水走壳程,为防止污堵,在换热器的原水管线上加装阀门并设置反冲洗水管,定期进行冲洗。

具体计算依据如下:

冷却水进水温度31 ℃,换热后回水温度为41 ℃,冷却循环水量为60 m3/h;

工艺原水进水温度65 ℃,换热后温度为40 ℃,工艺原水水量为150 m3/h,列管式换热器材质为SS304;

Cp=4.18 kJ/kg· ℃,水的比热

K在(850~1 700)W/m2· ℃(本次计算取1.1 kW/m2· ℃),SS304 的传热系数,

Δt=(24+9)÷2=16.5 ℃,说明:采用逆流换热方式,原水进水温度减去冷却水回水温度(65- 41=24 ℃),原水出水温度减去冷却水进水温度(40-31=9 ℃),

W=60×1 000÷3 600=16.67 kg/s,质量流量

Q(冷)=W·Cp·Δt=16.67×4.18×16.5

=1149.73Kw,

换热面积S=Q(冷)/(K×Δt)

=1 149.73÷1.1÷16.5

=63.35 m2,

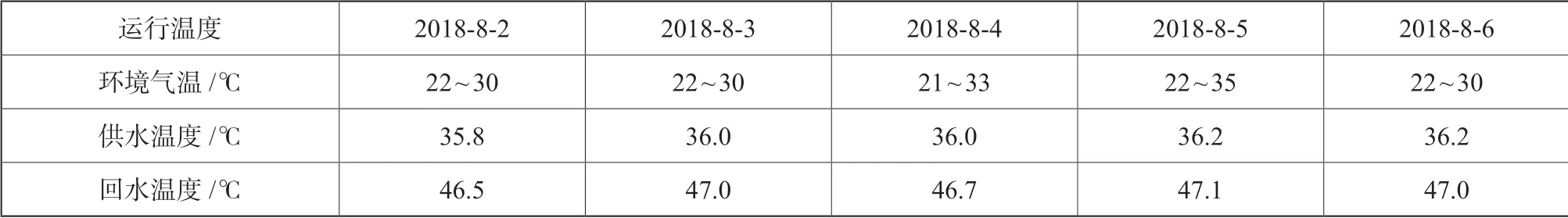

根据以上核算,考虑到余量问题,决定由换热器厂家制作提供了换热面积为65 m2的列管式换热器。2018年8月投运该换热器,开始时循环水温上升较快,平均升高15 ℃,冷却塔回水温度为47 ℃,进水温度为36 ℃,工艺原水温度从65~70 ℃降至45 ℃,后期将冷却塔顶风机开启后,整体温度又降了5 ℃,循环冷却水未超出设计温度,工艺原水降至40 ℃以下。循环冷却水温差约为11 ℃,按照冷却塔进塔干球空气温度30 ℃,蒸发损失率为1.65%[5],变化不大,该损失可以忽略不计。

4.2 增加蒸汽冲洗管线

根据转鼓细格栅特点,在保留原冲洗用水管线基础上,增加新的SS304 蒸汽管线,通过减温减压后,蒸汽运行压力0.3~0.4 MPa,温度在80~90 ℃,格栅处设置的冲洗用蒸汽总管管径10 mm,支管径5 mm,该蒸汽会将悬浮物上的油污进行乳化,实现油水分离,效果比较明显,冲洗完的残渣、糊状油脂均进入排渣螺旋,送入前端工艺段进行回收。

表2 改造后冷却塔运行参数表(未开启冷却塔风机工况)Tab.2 Operation parameter list of cooling tower after modification(working condition of cooling tower fan not opened)

表3 改造后冷却塔运行参数表(开启冷却塔风机工况)Tab.3 Operation parameter list of cooling tower after modification(start cooling tower fan working condition)

5 经济效益

5.1 可节约费用

可节约费用见表4。

表4 可节约费用Tab 4 Cost savings

5.1.1 清水费

每天加入的清水量50 m3,每天需要清洗水约1 m3,清水价格3.88 元/m3,清水费用约为:

(50+1)×3.88=197.88 元/d,年节约清水费用197.88×365=72 226.2 元。

5.1.2 污水费

除直接节约清水成本外,节约因清水增加的污水排污费为:

51 m3/d×25 元/m3=1 275 元/d,年节约污水排污费为1 275×365=465 375 元

(因外排污水水质较复杂,进入附近的污水处理厂再处理,与该污水厂签订的处理协议价为污水处理费25 元/m3)

5.1.3 粗油脂外售及人工费

回收粗油脂5 400 元/d,节约人工成本2 000元 /月(66.67 元/d,以30 天计),总计节约5 466.67元/d,全年可节约5 466.67×365=1 995 334.55 元。

5.2 消耗费用

消耗费用见表5。

表5 消耗费用Tab.5 Consumption cost

5.2.1 电费

冷却塔电费,1 台冷却塔风机7.5 kW 运行,平均电费0.57 元/度,全年电机运行费用:7.5×24×0.57×365=37 449 元,本工序用水量30 m3/ h,占比60%。37 449×60%=22 469.4 元。

5.2.2 冲洗水费

冲洗水80 L/(次·d-1),全年用水量80×365=29.2 m3,冲洗水费为29.2×3.88=113.296 元,冲洗水产生的排污费29.2×25=730 元。耗水及排污费为113.296+730=843.296 元。

5.2.3 设备及管道投资费

一次性投入换热器定制费用为89 000 元,配套的管线阀门费用为21 000 元,总计投入110 000 元。其中静设备按照20年折旧,每年为89 000÷20=4 450 元,管线阀门按照5年折旧,每年为21 000÷5=4 200元。设备及管道投资为:4 450+4 200=8 650元。

5.3 年净节约费用

按照以上核算,换热器和管线进入固定成本,年净节约费用为:

2 532 935.75 - 31 962.696=2 500 973.054 元/年。

6 结束语

餐厨垃圾资源化利用和无害化处理是一个新兴行业,其渗滤液(污水)处理难度大、起点低,可以以传统的污水处理工艺为基础进行设计,还需在生产过程中逐步摸索和研究,结合运行工况,引用新技术、新工艺,解决生产难题,不但使生产安全平稳运行,而且可以达到节能降耗的目的。