超临界二氧化碳三釜串联萃取薏苡仁油工艺探索与研究

2021-01-09

(浙江康莱特药业有限公司,杭州 310000)

超临界流体萃取(Supercritical Fluid Extraction,SFE)是一项新型提取技术,它是利用在超临界条件下的流体作萃取剂,从液体或固体中萃取出某些成分并进行分离的技术。1879年,Hanny 和 Hogarth 发现了超临界流体对固体有溶解能力,这引起了科学家极大的关注。1955年,Todd 和Elgin 从理论上提出了将超临界流体的溶解特性应用于分离的可行性,使该技术进入使用开发阶段。1978年,德国HAG AG 公司建成了第一家以超临界萃取技术脱去咖啡因的工厂。至此,超临界萃取技术无论在理论研究、工艺设备设计方面都取得了很大的发展[1]。

超临界萃取因提取率高、操作温度温和、有效成分保持完整、无有机溶剂残留和工艺过程简单等优点,被称为“绿色分离技术”。最早将超临界CO2萃取技术用于大规模生产的是美国通用食品公司,之后法、英、德等国也很快将此技术应用于大规模生产。中国从90年代初开始了超临界CO2萃取产业化应用研究,且发展速度很快,目前已在食品[2]、药品[3]、化工[4-5]等行业广泛应用。

用于治疗各种恶性肿瘤并已取得满意疗效的静脉注射用乳剂康莱特注射液,其原料药注射用薏苡仁油系采用超临界CO2萃取技术从中药薏苡仁中萃取具有增强免疫力和抗肿瘤等作用的有效成分。薏苡仁,又名苡米、苡仁等,是禾本科植物薏苡(Coixlacryma-jobi L.var.mayuen(Roman.)Stapf)的种仁。薏苡仁味甘、淡,性凉。具有健脾、补肺、清热、利湿功效。自从采用超临界CO2萃取薏苡仁油技术产业化以来,已取得了巨大的经济和社会效益。本文在现有工艺基础上,尝试了一种新的连续式的萃取操作方法,即三釜串联萃取工艺。探索了三釜串联萃取的最佳工艺参数(萃取时间、萃取流量、萃取釜的切换时间和切换方式等),为工艺的放大提供理论和数据依据。

1 材料与设备

原料薏苡仁产自福建,经脱壳、去石、干燥和粉碎等预处理,得薏苡仁粉末。薏苡仁粉末含水量控制在9%以内,粒度范围40~60 目。瓶装CO2(CO2含量>99.5%)购自杭州杭星气体有限公司。其他试剂包括乙醚、氢氧化钠、酚酞、溴化碘、碘化钾等,均为化学纯。

HA221-50-06 型超临界CO2萃取装置一套。

2 试验方法

超临界CO2萃取工艺包括萃取、分离、精馏的过程。萃取一般为双釜并联,单釜萃取,当第一个釜在萃取时,第二个釜完成卸料、装料等,待第一个釜萃取完成后接入第二个釜萃取,第一个釜进行卸料、装料,如此重复,达到连续的萃取过程。超临界流体萃取植物油的过程一般包括三个阶段:快速阶段、过渡阶段和慢速阶段。为进一步提高薏苡仁油的萃取效率,本文拟在现有超临界CO2单釜萃取薏苡仁油工艺的基础上,尝试一种新的连续式的萃取操作方法,即串联萃取工艺。串联萃取就是利用这一特性,在前一萃取釜进入慢速阶段时串联第二个萃取釜。

2.1 单釜萃取试验

设定萃取釜压力20 MPa,温度35 ℃;分离柱压力10 MPa,温度自下而上依次为35 ℃、40 ℃、45 ℃和50 ℃;解析釜Ⅰ压力5.5~6.5 MPa,温度50 ℃;解析釜Ⅱ压力4.5~5.5 MPa,温度36 ℃。设定萃取时间为3 h,每15 min 从分离柱底部接料,称重并记录。所得薏苡仁油取样测定酸值。

2.2 串联萃取试验

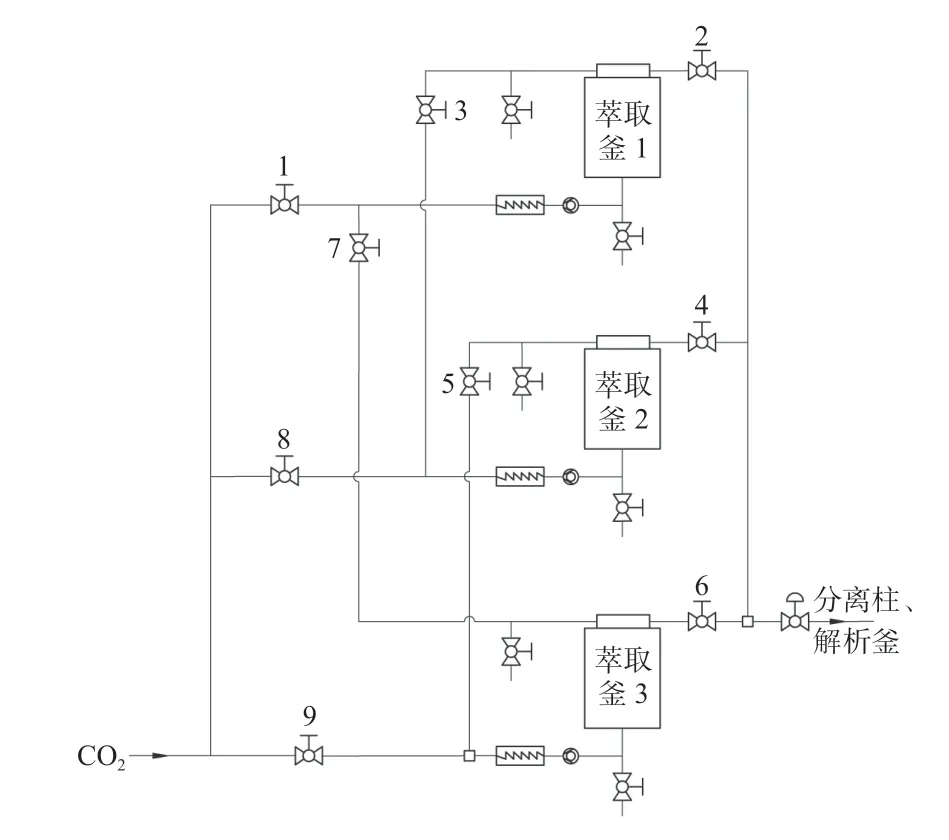

串联萃取的萃取条件(萃取釜压力和温度、分离柱压力和温度梯度、流量、每釜的薏苡仁粉末投料量)与单釜萃取相同。工艺流程如图1所示,实验的起始阶段先开启阀门1、2,萃取釜1 进行萃取;萃取运行一段时间后,关闭阀门2,开启阀门3、4,从其出口串联接入萃取釜2;同样,当萃取釜2 萃取运行一段时间后,关闭阀门4,开启阀门5、6,从其出口串联接萃取釜3;在此期间,萃取釜1 已完成萃取,关闭阀门1、3,开启阀门8,CO2经阀门8 进入萃取釜2,萃取釜1 离开萃取系统并进行卸料、重新装料及系统就位;萃取釜3 萃取运行一段时间后,关闭阀门6,开启阀门7、2,从其出口串联接入已重新装料并就位的萃取釜1,同时萃取釜2 离开萃取系统并进行卸料、重新装料及系统就位;依次循环。

图1 串联萃取工艺流程图Fig.1 Process flow of series extraction

每15 min 从分离柱底部接料,称重并记录。所得薏苡仁油取样测定酸值。

3 结果与分析

3.1 单釜萃取试验结果

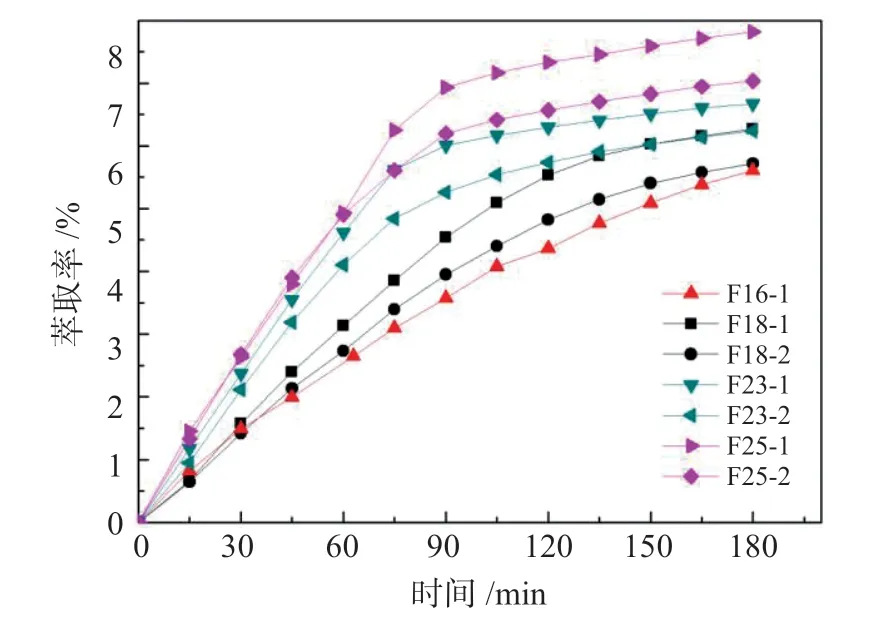

CO2高压泵频率越高,超临界CO2流量越大。考察了不同CO2高压泵频率下3 h 内薏苡仁油的萃取情况。如图2所示,泵频率从16 Hz 增大到25 Hz 时,3 h 内薏苡仁油的萃取率也逐渐提高。这是因为高压泵频率增大,单位时间通过薏苡仁粉的CO2流量增大了。相同泵频率下的平行试验,第二次实验的萃取率往往高于第一次实验,这主要是因为第一次实验结束后,分离柱内仍滞留有部分的薏苡仁油(分离柱较高,内有填料,使得薏苡仁油下降的路径和阻力较大)。这部分残留的薏苡仁油计入了第二次的实验。

随着高压泵频率的增大,薏苡仁油萃取曲线的拐点不断前移。泵频率F=16 Hz 或18 Hz 时,萃取曲线都比较平缓,在萃取2 h 后萃取速度才逐渐减缓,3 h 时仍有一定的萃取斜率,说明油尚未萃取完全;F=23 Hz 时,75 min 后萃取速度明显减小,2 h后基本萃取完全,萃取率的增量很小;F=25 Hz 时,75 min 后萃取速度即开始减小,105 min 后基本萃取完全,萃取率的增量很小。由此可见,为提高薏苡仁油的萃取效率,高压泵频率设定应不低于23 Hz,萃取时间设定为2.5 h。

图2 不同高压泵频率下超临界CO2 单釜萃取薏苡仁油的萃取曲线Fig.2 Extraction curve of Coix seed oil by supercritical CO2 single pot under different high pressure pump frequency

3.2 串联萃取试验结果

3.2.1 串联萃取切换时间

根据单釜萃取的试验结果,将萃取釜串联萃取时,泵频率设定为23 Hz,按照每前一釜萃取1.5 h后依次串联入后一釜,连续萃取三釜,每釜的萃取时间均设定为2.5 h。结果如表1所示,可知串联萃取和单釜萃取的薏苡仁油得率相当,但串联萃取方式可显著缩短萃取时间,相较于单釜萃取,串联萃取前3釜即可节约2 h。在工业化生产时,连续进行串联萃取,理论上每釜可节约萃取时间近1 h,即生产效率可提高近40%,且节能降耗。

表1 单釜萃取与串联萃取的时间、薏苡仁油得率和酸值对比Tab.1 Comparison of extraction time,yield and acid value of Coix seed oil between single pot extraction and tandem extraction

根据上述试验结果可以得出,每个萃取釜串联接入前一个萃取釜时的最大切换时间为不大于单釜萃取时间的二分之一。由此可以进一步得出,如果在单釜萃取时间1/2 时间点时依次串联入后一釜进行连续串联萃取,理论上每釜最高可节约一半萃取时间,即生产效率最高可达50%。

3.2.2 串联萃取的质量平稳性及切换方式

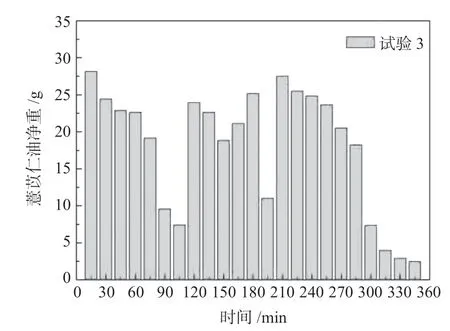

分析比较单釜交替萃取和串联萃取的萃取过程对产品萃取的影响。图3、图4 分别为单釜交替萃取和串联萃取时不同时间段所得薏苡仁油的质量的变化情况。

从图中可知,单釜萃取的萃取曲线,每个时间段所得薏苡仁油的质量较为起伏,在每釜的萃取后段,薏苡仁油的质量很小。而串联萃取时,每个时间段所得薏苡仁油的质量较为平稳,只有在进行串联接入操作的时间段(系统有一个升压过程),得到的薏苡仁油质量较小;另外,在串联的末段,由于没有新的萃取釜接入,得到的薏苡仁油质量逐渐减 小。

图3 单釜萃取时不同时间段所得薏苡仁油的质量(2 釜)Fig.3 The quality of Coix seed oil in different time periods by single pot extraction(2 pots)

图4 串联萃取时不同时间段所得薏苡仁油的质量(3 釜)Fig.4 The quality of Coix seed oil obtained in different time periods in series extraction(3 pots)

总体来说,与单釜轮换萃取相比较,采用串联萃取时,单位时间得到的薏苡仁油的质量较为平稳。在规模化生产中,采用等压切换方式操作,出油的质量会更加平稳。而出油平稳,有助于分离柱的平稳运行,即可以更好地控制其温度和压力,尤其是温度梯度。从而有利于获得质量稳定的薏苡仁油。

4 结论

本文首次采用超临界CO2三釜串联萃取-精馏薏苡仁油,探索了串联萃取的萃取时间、萃取流量、萃取釜的切换时间和切换方式等工艺条件对薏苡仁油萃取效果的影响。在萃取压力20 MPa、萃取温度35 ℃下,三釜串联、双釜萃取的最佳工艺为:高压泵频率设定应不低于23 Hz,每釜萃取时间为150 min 并在75 min 时进行萃取釜切换;与双釜并联、单釜萃取的方式相比,所得薏苡仁油的质量稳定性更好,虽得率持平,但可缩短二分之一的生产时间,从而提高生产效率,大幅度降低单位能耗、减少人力投入,能产生巨大的经济效益。因此,为今后超临界CO2三釜串联萃取薏苡仁油的产业化生产提供了理论和实验数据支持及可行性依据。