螺旋式气流粉碎机使用过程中的风险分析及产品的粒度研究

2021-01-09

(精华制药集团股份有限公司,江苏南通 226005)

随着药品剂型的不断增加,对原料药的粒径要求越来越高,需要获得微米级和亚微米级的超细粉末,传统的摇摆式颗粒机、万能粉碎机已不能满足对原料药粒径的要求,为此引入螺旋式气流粉碎机以获得D98 达到2~40 μm 的粒径,满足不同剂型对原料药粒径的要求[1]。

本文以SJM-200 螺旋式气流粉碎机为例,通过对使用过程中可能产生的风险及其控制的分析;在微粉化过程中,固定待微粉化物料的进料速度,通过调节进气压力来探讨在不同的进气压力下,以获得的所需粒度分布的微粉化产品,以此确认SJM-200 螺旋式气流粉碎机符合用户需求。

1 设备与物料

微粉化设备:SJM-200 螺旋式气流粉碎机(昆山优纳克机械有限公司)[2]

微粉化物料:扑米酮(原料药,过30 目筛)

检验设备:MS2000 Malvern 粒度仪

公用工程:≥0.8 MPa 洁净压缩空气

2 设备工作原理

螺旋式气流粉碎机由双螺杆进料器、主机系统、旋风分离器、收集器及控制系统组成,其工作原理为:洁净的压缩空气进入研磨腔,通过一定数量特定角度的研磨嘴,产生高速旋转的螺旋状气流。物料通过喷射嘴加速进入研磨腔,在螺旋气流的带动下在研磨腔内高速重复旋转,颗粒之间由于不同速度的原因产生碰撞,从而产生粉碎的效果。由于螺旋的运动,产生分级效果,小到一定程度的颗粒受粉碎室附近向心气流的作用,由出料管随着气流排出,进入收集装置,粗的颗粒继续留在研磨室内运动,直至达到一定的细度[2-3]。

SJM-200 螺旋式气流粉碎机设备参数如表1所示。

表1 螺旋式气流粉碎机设备参数Tab.1 The equipment parameter of spiral jet mill

3 粉碎过程

洁净压缩空气,通过气路箱分配两路气体,一路用于粉碎,一路用于加料:用于粉碎的气路进入内腔后分成6 组不同方向的粉碎气流,向粉碎室内高速喷射气流,用于加料的气路通过加料喷射器,把粉料吸入粉碎室,在粉碎室内粉碎,被粉碎的超微粒子受粉碎室中心附近向心气流的作用,由出料管进入收集 器。

4 微粉化过程中的风险分析

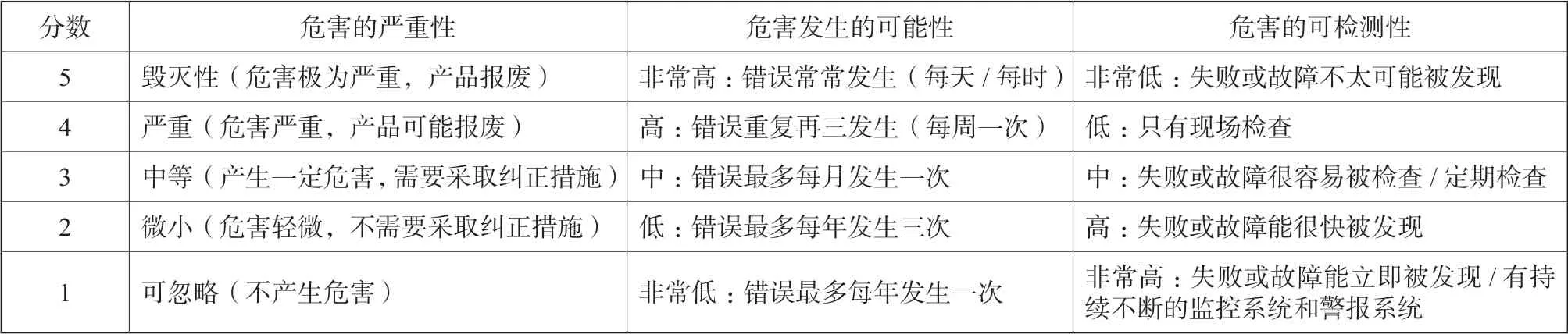

风险评估采用失败模式和影响分析(FMEA)的方法对微粉化过程中可能产生的风险因素进行分析:简单说就是将风险水平通过风险系数值来评估。可将风险的因素,分解为3 个可量化的系数:即危害的严重性、危害发生的可能性、危害的可检测性。按照表2 的量化标准,对已描述的风险系数进行分值确定[4]。

表2 失败模式与影响分析(FMEA)评分表[5]Tab.2 Risk evaluation form about FMEA

使用FEMA 工具,其风险系数值计算公式为:

风险系数值=危害严重性系数× 危害可能性系数×危害可检测性系数

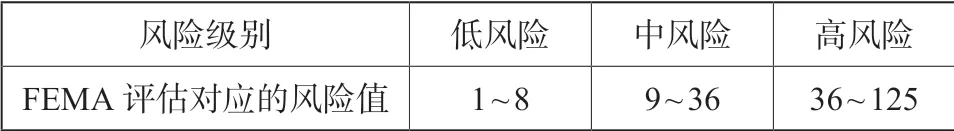

对已评估的风险事件或问题按照风险系数值得分进行分级,将风险分为三级,如表3所示。

表3 风险评级标准Tab.3 The acceptance criteria of risk assessment

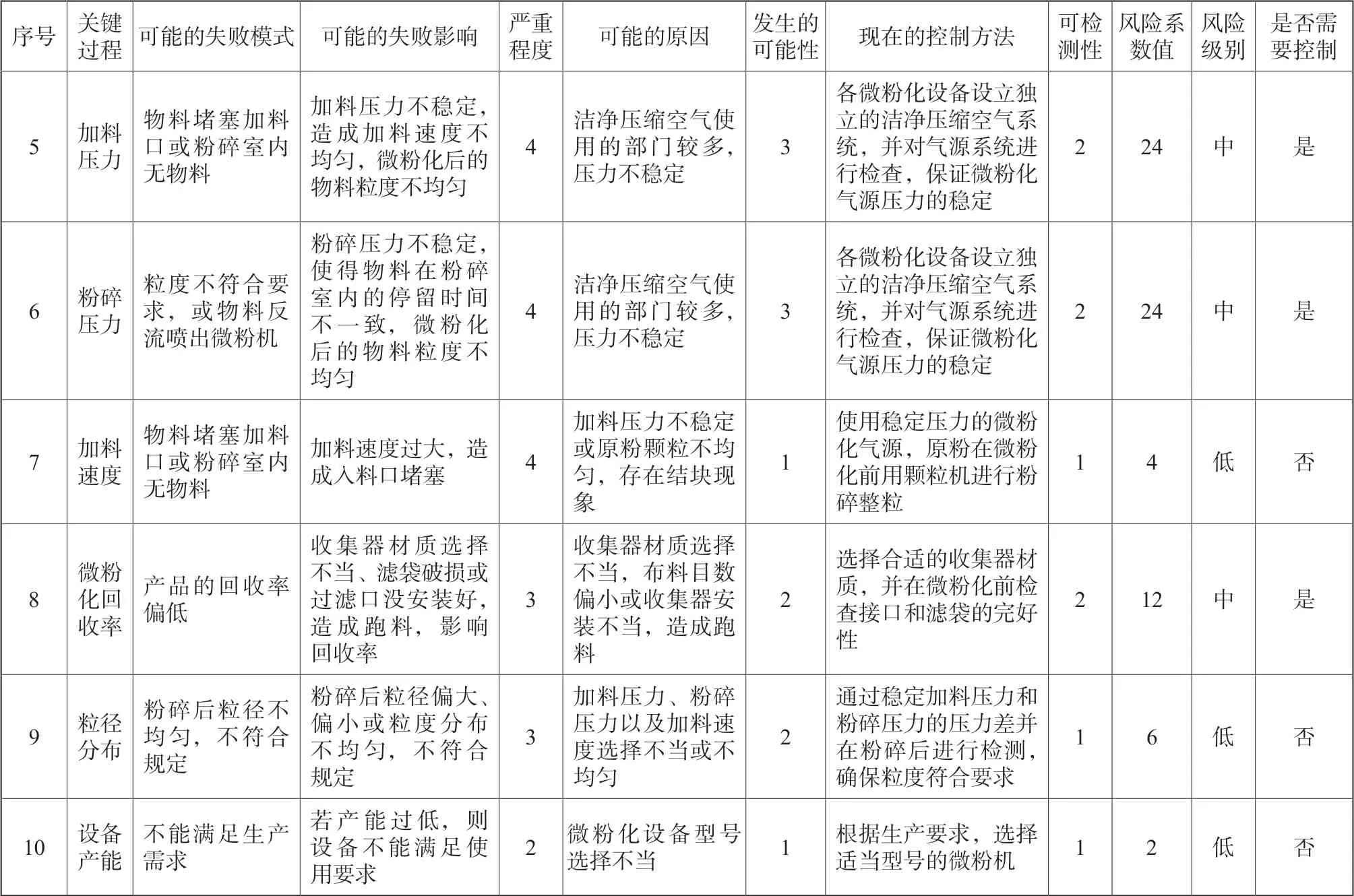

对于微粉化过程进行的风险分析和评估判断出所有风险(详见表4),风险所有人均应采取相应措施降低至可接受水平。具体表现为:

(1)低风险是可接受的风险,可以不用做进一步的整改行动,但必须记录,并且应在下一轮风险评估时需重新评估。

(2)中风险加料压力、粉碎压力以及微粉的回收率考虑风险和受益,采用适当的措施将风险降低到合理可行的最低水平。

(3)高风险是不用经过风险和受益分析即判定为不可接受的风险,必须有风险控制计划和计划降低到的风险值,目的至少是将风险相应下降一个等级。

(4)对无法降低的中风险和5 分的高风险,应进行风险和受益分析,如果风险大于受益,则风险不可接受。

表4 微粉化过程中的风险评估表Tab.4 The risk assessment form about the micronization procedure

(续表)

5 试验方法

螺旋式气流粉碎机为超细粉碎机,粉碎过程是气流压力和加料速度综合控制的过程,影响细度的几个参数为:加料压力,粉碎压力和加料速度。通过控制粉碎压力和进料压力的压差以及进料速率,保持加料速度不变的情况下,粉碎压力和进料压力越大,粉碎细度越细,反之越粗。据此,在固定加料速度的前提下,通过调节加料压力和粉碎压力来考察加料压力和粉碎压力的压力对物料粒度的影响,以获得满足粒度要求的产品来满足市场的需求[6]。

6 试验过程

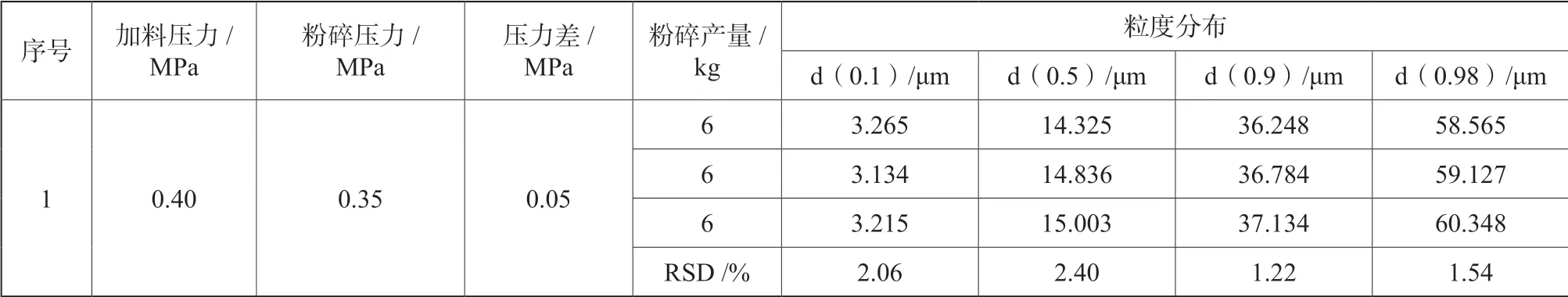

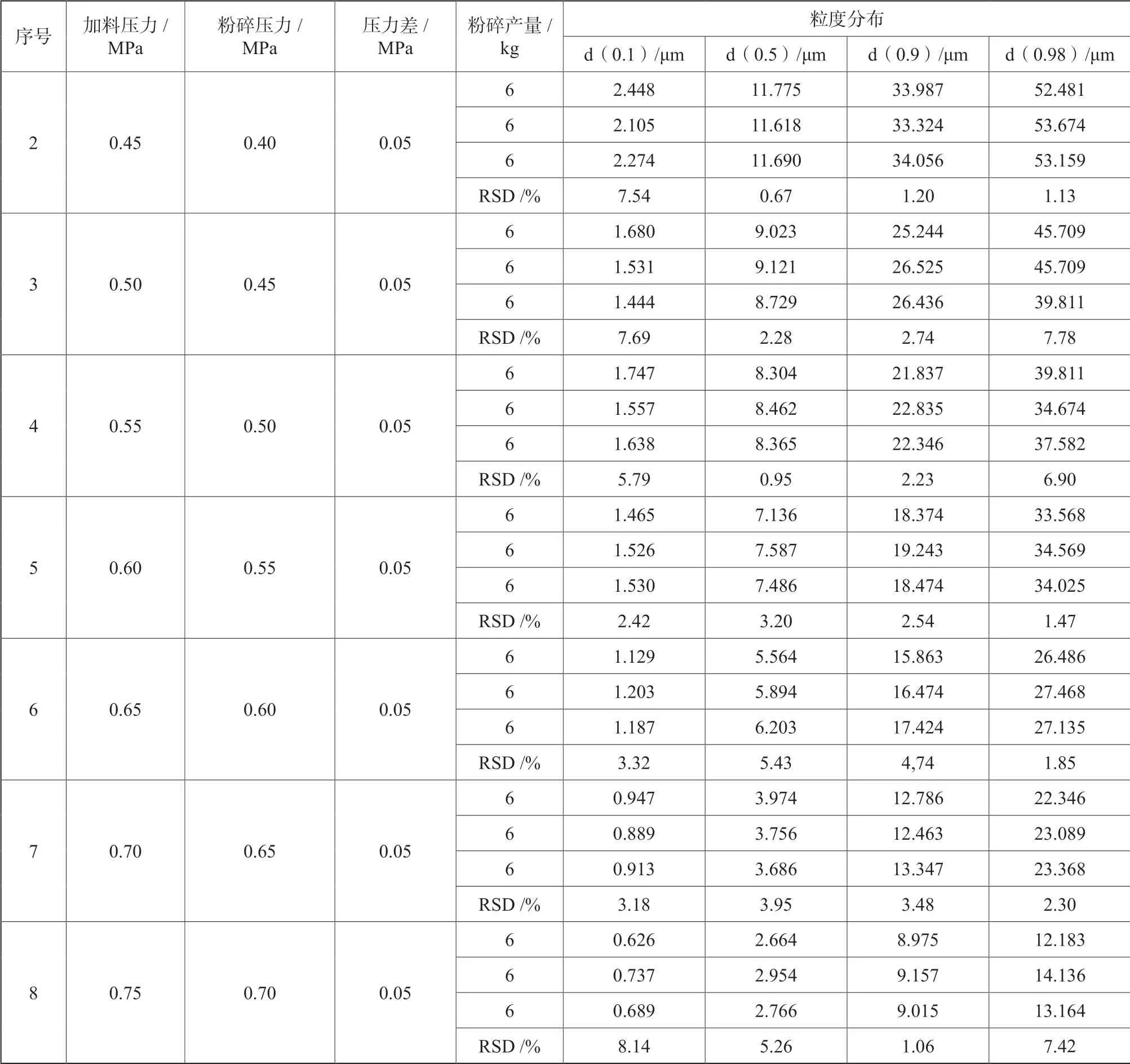

首先确认压缩机、冷干机、过滤器等气源部分运行正常,为粉碎系统提供洁净、干燥的粉碎气源,打开气路分配箱总阀,检查系统所有接口是否漏气,调节加料压力和粉碎压力的压力差,通过双螺杆进料器控制进料速度为18 kg/h,每次粉碎20 min,每一压力差微粉化三次平行样,取样检测物料粒度,分别考察d(0.1)、d(0.5)、d(0.9)、d(0.98)来判断扑米酮的微粉化效果[7]。结果如表5所示。

表5 扑米酮在不同压力下微粉化粒径统计表Tab.5 PSD summary sheet of primidone obtained with different pressure

(续表)

7 结束语

本文以SJM-200 螺旋式气流粉碎机为例,简要分析了设备在使用过程中可能存在的风险,并对在不同加料压力和粉碎压力的条件下获得的微粉化物料进行了分析研究。

通过对不同加料压力和粉碎压力下微粉化后所得的产品粒度进行分析发现,控制加料压力和粉碎压力进行产品的微粉化操作,可以获得不同粒径分布的最终产品,并且重现性较好,能够据此形成产品微粉化的标准操作程序来满足不同客户、不同剂型对原料药产品粒度的要求。