文丘里洗涤塔制造工艺技术探讨

2021-01-09

(西安核设备有限公司,西安 710021)

文丘里结构是根据流体力学原理测量流体压差的一种装置,结构典型,先收缩而后逐渐扩大的管道,测出其入口截面和最小截面的压力差,算出流量,使用广泛。主要结构特点:①流体产生的作用力小。②压差大,精度高,测量范围宽。③稳定性好,有平滑的压差特性。④使用范围广,一般气体、烟气含杂质较多的高炉煤气等长期使用不发生堵塞现象。⑤安装方便,能长期维护。这种结构主要用煤化工、航空、石油化工、冶金、电力等行业高中压、大管径、低流速等各类气体、流体的系统控制与精确计量。

公司制造的540 t/a 煤炼油项目煤气化装置设备(文丘里洗涤塔),为系统气化及洗涤关键设备,采用典型文丘里设计结构。设备是Ⅱ类中压容器,总长度9 200 mm,高度2 100 mm,最大外径φ1 176 mm×(34+6)mm,最小外径φ762 mm×(44+6)mm,主要由灰水接头组件、弯头组件、筒体组件等零部件组成,结构如图1所示,技术特征如表1所示。主体材料为14Cr1MoR,工作介质为中毒危害的水煤气、黑水。由于工况条件要求,内壁堆焊6 mm 不锈钢耐腐蚀性材料。设备外表面用厚度130 mm 的耐高温玻璃棉进行保温。数量6 台。设备采用强制性密封结构,密封形式使用八角槽+金属环垫。设备主要功能是完成水煤气和黑水在设备内混合净化、排放处理。

由于材料、结构和工况条件限制,以往同类设备制造和使用过程中常常出现裂纹、微泄漏、局部腐蚀等制造质量缺陷,从而影响设备使用的可靠性和安全性。本次根据同类材料、制造工艺要求和同类设备制造经验,对关键部件90°弯头成型工艺改进优化,焊接、堆焊过程确定合理、规范的工艺技术参数,解决了设备制造的难点,提前顺利完成了设备的制造任务。

1 材料

文丘里洗涤塔设备材料为板-锻结构,主体壳体材料14Cr1MoR,规格34、44 mm,正火+回火状态供货,除按照GB/T 713—2014《锅炉和压力容器用钢板》要求进行验收和复验外,还应符合专用材料技术条件对夹杂物、晶粒度、高温拉伸试验以及无损检测等的要求。法兰材料为14Cr1Mo Ⅳ锻件,符合NB/T 47008—2017 中Ⅳ锻件的要求。材料按照技术要求进行复验合格后用于设备的制造[1]。

2 工艺

2.1 弯头成型

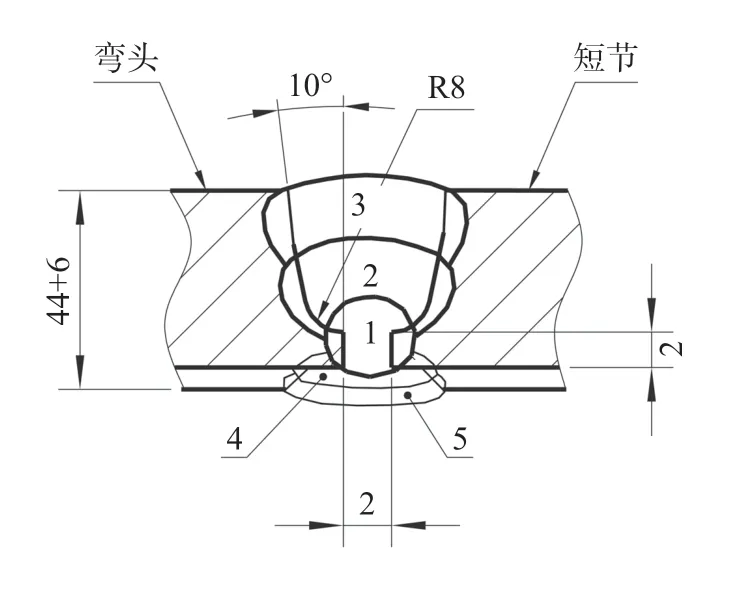

90°弯头是设备关键零件,直接连接工艺气体进口、出口法兰,影响到设备法兰焊接和整体外型公差尺寸要求,所以必须严格控制加工质量。由于弯头外径φ762 mm×44 mm,弯曲半径R1143 mm 较大,以往对大直径板卷管采用前、后两瓣对接成型的方法,制造模具需内、外半圆2 种规格弯曲半径模具,这种成型工艺虽然节省原材料,但制造过程复杂,效率低,适合单件成型工件加工制造。根据同类材料大直径管材的制造经验对成型工艺进行优化,工艺上采用上、下两瓣中温成型后对接的工艺方式,单套模具即可完成上、下半圆管结构成型操作,成型质量稳定可靠。更重要的是制造后续工序焊接、无损检测操作方便,成型模具可重复使用,适合批量工件的生产,结构如图2所示。

图1 文丘里洗涤塔结构Fig.1 Structure of methanol synthesizer

表1 设备技术参数Tab.1 Technical parameters of equipment

图2 弯头成型结构Fig.2 Structure of methanol synthesizer

经实践,改进后的成型工艺方法加工质量稳定可靠,加工效率显著提高,充分利用了原材料,极大缩短了设备加工周期,节省了制造费用[2]。具体工步操作如下:

(1)放样在长度方向留工艺余量100 mm 下展开料,刨纵缝坡口,坡口表面进行100% MT 检测,符合NB/T 47013—2015 I 级合格。

(2)采用专用压型胎具中温上、下单瓣成型,成型温度控制480℃以下。组对、焊接成型,焊缝清根表面100% MT 检测,并进行100% UT 按NB/T 47013—2015 I 级合格。严格控制错变量±1 mm。焊前预热温度150~200℃,层间温度150~250℃,焊后立即消氢处理,履带加热,加热温度325±25℃、保温时间120 min,空冷。RT 合格后焊缝内表面打磨光滑。检测合格后中间消应力处理,每条纵缝放置2 个热电偶与其接触;采用电炉加热,加热温度(630±15)℃、保温时间40 min,空冷。出炉后立即热校圆,用样板进行检侧,控制圆度公差在±1 mm。焊缝进行100% RT、UT 检测。

(3)考虑到工件壁厚、弯曲半径较大,采用热压成型进行正火+回火恢复性能热处理。机加去除接管多余工艺余量并加工两端坡口,保证两端面垂直度±0.5 mm。

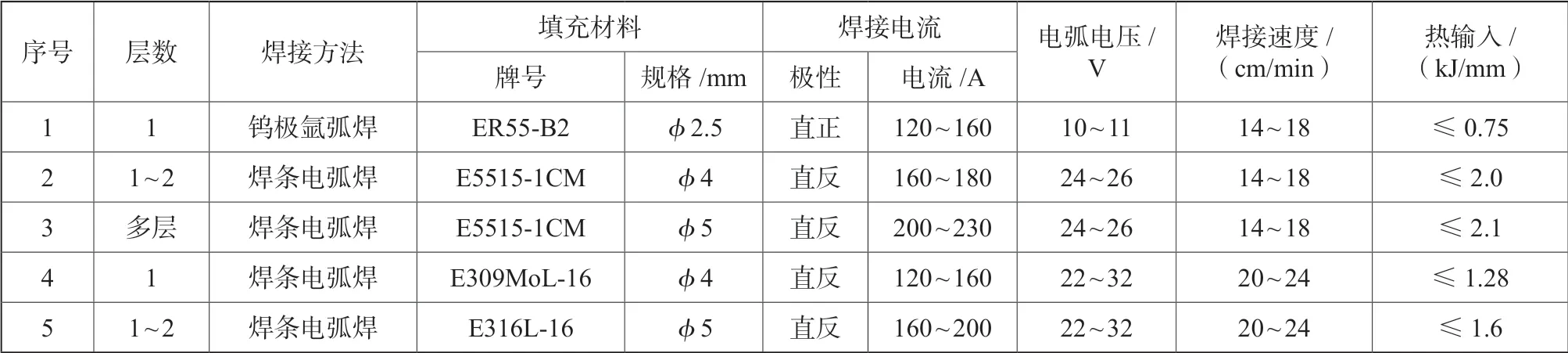

2.2 焊接

母材14Cr1MoR 属于低合金珠光体耐热钢,材料本身碳当量较高,有一定的淬硬倾向,易产生冷裂纹、氢致裂纹和再热裂纹以及回火脆性等问题。坡口宜采用机械加工,避免淬硬层。为避免Cr-Mo 钢400~700℃的回火脆化敏感区,根据材料特性和焊接工艺评定证实,焊前预热、焊后消氢能降低焊缝冷却速度,消除焊接接头的高温抗蠕变强度和组织的稳定性,降低焊缝及热影响区的硬度,有效防止冷裂纹、再生裂纹及回脆性等缺陷产生。焊前预热、控制层间温度、焊后消氢的温度必须严格控制,焊接坡口及两侧100 mm 范围内的母材温度始终不低于预热温度,基层预热温度150~200℃,层间温度150~250℃,堆焊层层间温度≤100℃。

基材规格44 mm 较厚,选用“U”坡口,选用小的热输入和较低的焊接速度,提高焊接接头的冷却速度,利于细化接头各区的晶粒,改善显微组织提高冲击韧性。焊接过程应连续施焊,保证层间温度与预热温度,如中途中断焊接,应有保温和缓冷措施。

焊材选含碳量≤0.12%低氢型焊接材料,其熔敷金属的扩散氢含量不高于4.0 mL/100g,以提高接头的抗热裂和冷裂能力以及韧性,结构如图3所示,焊材、焊接技术参数如表2所示。

具体焊接工步如下:

(1)清理干净每侧坡口表面及附近50 mm 范围内域油、锈、积渣及其他有害等杂物;

(2)钨极氩弧焊点固并施焊序1;

(3)焊条电弧焊施焊序2,3,并立即进行消氢处理;

(4)消氢处理合格并打磨内表面焊缝后,分别焊接过渡层及耐蚀层序4、5;

(5)注意层间清渣及焊后表面飞溅的清理[3]。

图3 弯头与短节结构Fig.3 Welding technical parameters

表2 焊接技术参数Tab.4 Welding technical parameters

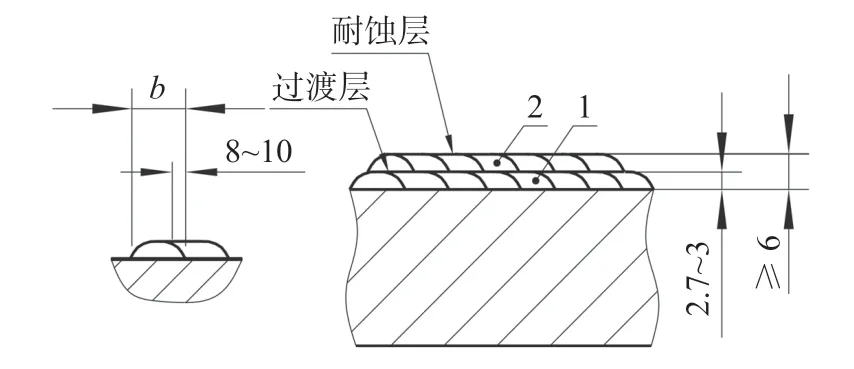

2.3 堆焊

按照设备工况和制造要求,内表面堆焊6 mm 不锈钢耐腐蚀层。采用单件堆焊组对成型的工艺焊接方法。由于设备数量多,堆焊面积较大,为提高堆焊质量和效率,采用带极埋弧堆焊,熔深较浅,稀释率较低,并且焊道表面平整,易实现过程的自动化,以改变以往堆焊效率低下、质量不稳定且操作过程中弧光对人员的伤害等问题。

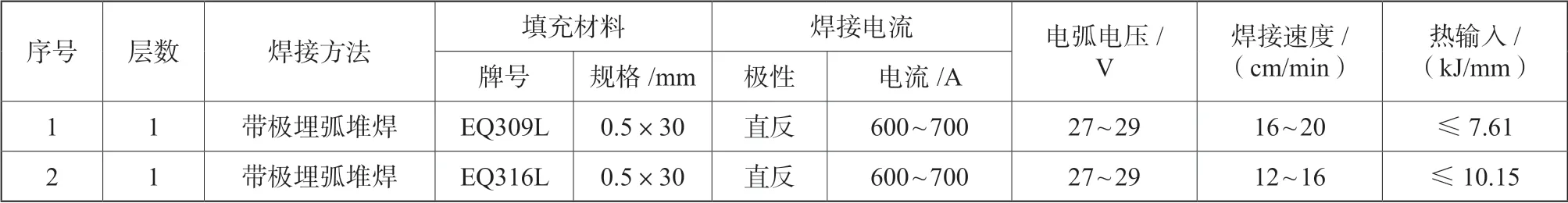

分两层堆焊:过渡层焊带材料E309L、面层焊带材料E316L。预热温度≥100℃,层间温度≤100℃,结构如图4所示,堆焊技术参数如表3所示。

为获得理想的堆焊层厚度、较低的稀释率和较好的堆焊表面质量,采用小热输入、低焊接速度的要求,具体焊接工步如下:

图4 堆焊结构Tab.4 Welding technical parameters

(1)清理干净待堆焊区域油、锈、积渣及其他有害杂物等,对待堆焊基层表面进行磁粉检测,不得有任何裂纹等缺陷存在。合格后进行堆焊焊接。

(2)堆焊过渡层序1,过渡层厚度2.7~3 mm,并进行100% PT 检测。检测完毕后用棉纱沾丙酮清除检测留下的污物,待挥发后用干净棉纱擦拭过渡 层。

(3)堆焊耐蚀层序2,堆焊层厚度≥3 mm,堆焊层总厚度保证6 mm。

(4)注意层间及焊后焊缝表面渣及飞溅物的清理。堆焊后进行目视检查,堆焊表面平整,相邻焊道之间的凹陷不得大于0.5 mm。焊道接头的平面度不得大于0.5 mm,不得有气孔、夹渣、凹坑及未熔合等缺陷。堆焊后表面进行100% PT 检测、100% UT检测,保证堆焊质量稳定可靠,堆焊厚度符合设计图纸要求。同时,测定堆焊层的铁素体含量,检测方法以磁性法为主、赛弗勒图核查作为参考,要求δ铁素体含量在4%~9%。

表3 堆焊技术参数Tab.3 Welding technical parameters

3 结束语

根据设备材料特性、结构特点和工况条件要求,参考了同类设备制造加工经验,通过各项工艺试验和焊接工艺评定要求,将关键零部件成型的改进,焊接、堆焊结构规范、合理的工艺性技术参数,应用于设备的制造过程中,使6 台设备加工质量稳定可靠,加工效率显著提高。设备后续各项试验检查和水压试验均一次性合格。根据设备加工特点和制造技术经验,先后完成14Cr1MoR 等Cr-Mo 钢材料为主的高压混合管、烧嘴冷却水冷器、碳过滤器、预反应器等多台设备的制造加工。

设备投入使用至今运行已5年多,运行稳定,质量可靠,未出现任何质量、安全事故。实践证明,设备制造过程中的成型改进和焊接、堆焊各项技术参数符合要求规范,为后续煤化工大型设备的制造加工积累了成熟经验。