柴油加氢裂化装置高压换热器垢样分析及对装置的建议

2021-01-08韩龙年陈禹霏尉琳琳

韩龙年,杨 杰,辛 靖,陈禹霏,尉琳琳

(1.中海油炼油化工科学研究院,北京102209;2.中海油惠州石化有限公司)

国内某炼油厂柴油加氢裂化装置设计加工馏分范围为170~365 ℃的常压煤、 柴油馏分和催化柴油的混合原料,所需补充氢为重整氢气,反应部分为加氢精制反应器和加氢裂化反应器串联操作。主要产品为轻石脑油、重石脑油、航空煤油和柴油馏分。在装置停工检修、换剂时发现,高压换热器管束、精制反应器入口分配器、 精制反应器顶部的冷氢箱等设备均存在腐蚀结垢现象,垢物的形态见实验部分,为灰白色的不明垢物,且在拆卸催化剂时发现床层顶部精制剂的表面也覆盖类似垢物,换热器结垢将影响换热效率,能耗增加,其结垢状况直接关系装置的长周期运行,若高压换热器结垢严重时,将不得不进行停工处理,会造成一定的生产损失,影响企业的经济效益[1-2]。为实现本装置提质增效的生产目标,以期通过垢物分析确定高压换热器等设备结垢的原因并提出合理化建议,或建立垢阻的预测模型[3],实现高压换热器等设备的正常运行,为生产装置的长周期运转保驾护航。

1 实验部分

1.1 垢样处理

以甲苯(分析纯)为溶剂,对所取垢样(设备上垢样形态见图1)进行溶剂抽提处理。样品自然晾干后,经程序升温在180 ℃下抽真空干燥以脱除垢样中残存的溶剂,干燥后的部分样品留样分析(记作样品1),另一部分样品500 ℃焙烧后取样分析(记作样品2)。样品的外观见图2。

图1 高压换热器及反应器入口分配器垢物的形态

图2 样品1(a) 和样品2(b)的外观

从图2 看出,样品1 存在亮面/暗面,亮面一侧有一些发亮的物质。样品2 的外观均呈现棕褐色的形态,仍然存在亮面/暗面,形态类似于生锈的铁片类物质。

1.2 分析仪器及参数

采用ZSX PrimusⅡ型X 射线荧光光谱仪分析样品的元素组成,工作参数:端窗Rh 靶,电压为50 kV,电流为40 mA,光栏孔径为30 mm。

采用CS744 型C-S 分析仪,通过红外吸收法测定固体材料中C、S 元素的质量分数,工作参数:采用多点标样校正,助燃气O2的压力为103 kPa,分析时间为60 s。

采用SmartLab 系列智能型X 射线衍射仪分析垢样的物相组成,工作参数:铜靶,Kα X 射线源,Ni滤波,连续扫描,管电压为40 kV,管电流为30 mA,扫描速度为5(°)/min。

采用ICAP 7600 型ICP-OES 等离子体光谱仪进行垢样中元素的定量分析,工作参数:中阶梯光栅,石英棱镜二维色散系统,波长范围为166~847 nm,光学分辨率≤0.007 nm(200 nm 处);精密光室恒温(38±0.1)℃,驱氩气或氮气,驱气量为1 L/min;水平炬管,双向观测,配有机加氧、耐氢氟酸进样系统;半导体制冷的CID 固体检测器; 大于290 000 个检测单元,可用波长有55 000 条,稳定性RSD<2.0%。

采用SU 8200 型扫描电子显微镜对样品表面微观形貌进行观察,与配备的高性能X 射线能谱仪结合,在观测形貌的同时获得样品表面元素成分分析,工作参数:分辨率为0.8 nm(@15 kV,工作距离WD=4 mm,放大倍数Mag=270 000 倍),放大倍数为100~100 万,加速电压为0.5~30 kV,能谱有效检测面积≥30 mm2,能量分辨率≤128 eV。

2 结果与讨论

2.1 垢样的C-S 分析

对样品1 和样品2 进行C-S 分析,结果见表1。

表1 垢样的C-S 分析结果

从表1 可以看出,垢样上积炭较少,说明积垢原因中有机垢(高温条件下多环芳烃的缩合结焦)的影响较小,可以忽略。样品1 和样品2 的S 质量分数分别为36.3%和26.8%,说明垢样上的S 包括低温易分解的硫化物(150~390 ℃)和高温难分解的硫化物[4-6],而高温难分解的硫化物占比较大,可能为某种含硫的无机物。

2.2 垢样的元素组成分析

2.2.1 垢样的XRF 半定量分析

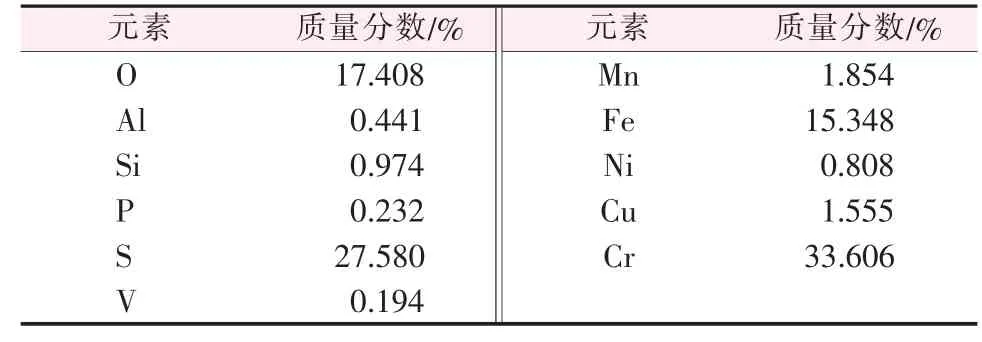

对样品1 和样品2 进行XRF 元素半定量分析,以确定垢样中的主要元素及含量,分析结果见表2。从表2 可以看出,垢样中的主要元素以Fe 和S为主,其次是Cr 和Ni 元素,还有少量的Al、Mn、Si、Cu 和Na 元素,其中元素Fe、Cr、Ni、Al、Mn、Si 和Cu主要来源于换热器管束等设备、管线的材质,S 元素来源于装置所加工原料。

表2 垢样XRF 分析结果 %

2.2.2 垢样的ICP 元素定量分析

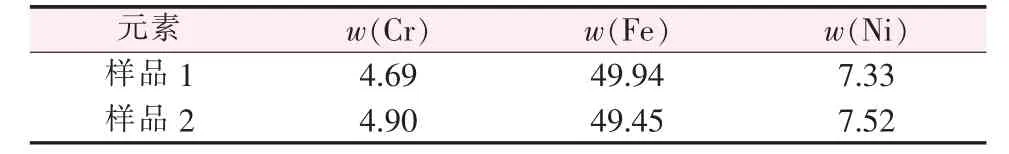

对垢样中存在的主要元素进行ICP 定量分析,分析结果见表3。从表3 可以看出,垢物中Fe 元素的质量分数约为50%,Cr 元素的质量分数约为5.0%,Ni 元素的质量分数约为7.5%。

表3 垢样的ICP 定量分析结果 %

2.3 样品1 的形貌及微区能谱分析

对样品1 进行形貌观察,并对样品的微区进行EDS 分析,以考察结垢的状态及垢样微区的主要元素组成。

2.3.1 样品1 的SEM 形貌

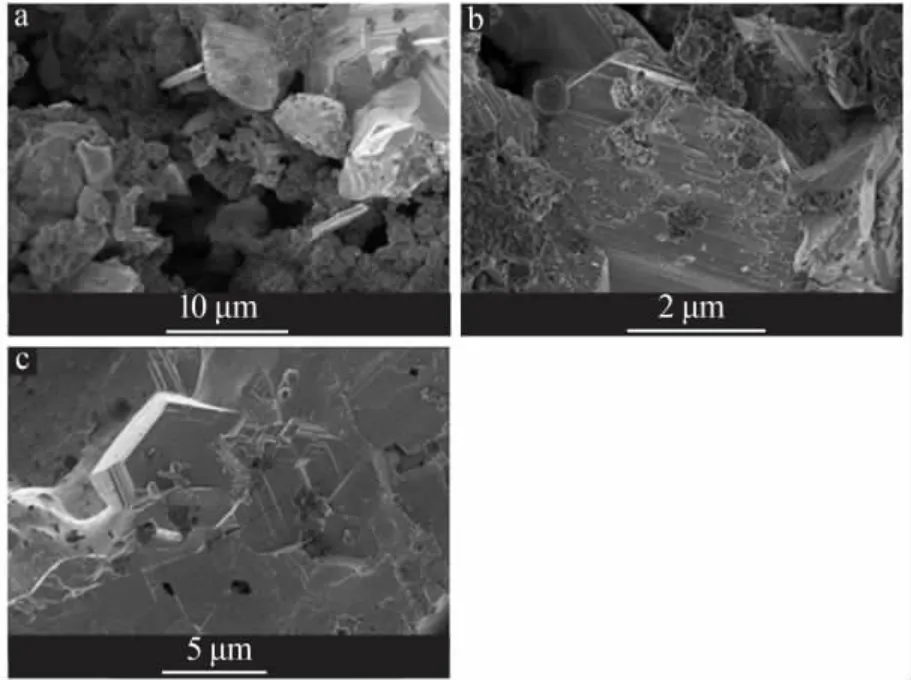

对样品的暗面、亮面和截面分别进行形貌观察,结果见图3。

图3 样品1 暗面(a)、亮面(b)和截面(c)的SEM 外观形貌

从垢样暗面的SEM 外观形貌来看,包括一些片状规整结构的致密物质和大量无定型的絮状物质。

从垢样亮面的SEM 外观形貌来看,垢样中片状规整结构的致密物质更多,结构更致密,且表面也覆盖一些絮状物质。

从垢样截面的SEM 外观形貌来看,垢样由一层层规整结构的片状物质堆积而成,结构较致密。

2.3.2 样品1 微区的EDS 分析

对样品的亮面、暗面和截面的微区进行EDS 分析,结果如表4 所示。从表4 可以看出,垢样暗面的元素以Fe 和S 为主,质量分数分别为40.1%和20.3%,其次是元素O、Ni 和Al,还有少量的C 和Si。垢样亮面的元素也以Fe 和S 为主,质量分数分别为34.2%和32.5%,其次是元素O、Cr 和Ni,还有少量的C、Al、Si 和P 元素。垢样截面的元素仍以Fe和S 为主,质量分数分别为47.4%和25.2%,其次是元素Ni,还有少量的C、O、Al 和Si。

表4 样品1 微区的EDS 分析结果

2.3.3 样品1 微区的SEM-EDS Mapping 分析

对样品1 的微区进行SEM-EDS Mapping 分析,样品1 的暗面、 亮面和截面的主要元素分布分别见图4、图5和图6。

图4 样品1 暗面的微区SEM-EDS Mapping 分析

图5 样品1 亮面的微区SEM-EDS Mapping 分析

图6 样品1 截面的微区SEM-EDS Mapping 分析

从不同角度垢样的SEM-EDS Mapping 扫描结果来看,垢样中Fe 和S 元素的强度最大,Cr 元素和Ni 元素在不同的角度呈现不同的规律,与样品微区的EDS 分析结果基本一致。

2.4 样品2 的形貌及微区能谱分析

对样品2 进行形貌观察,并对样品进行微区的EDS 分析,以考察结垢的状态及垢样微区的主要元素组成。

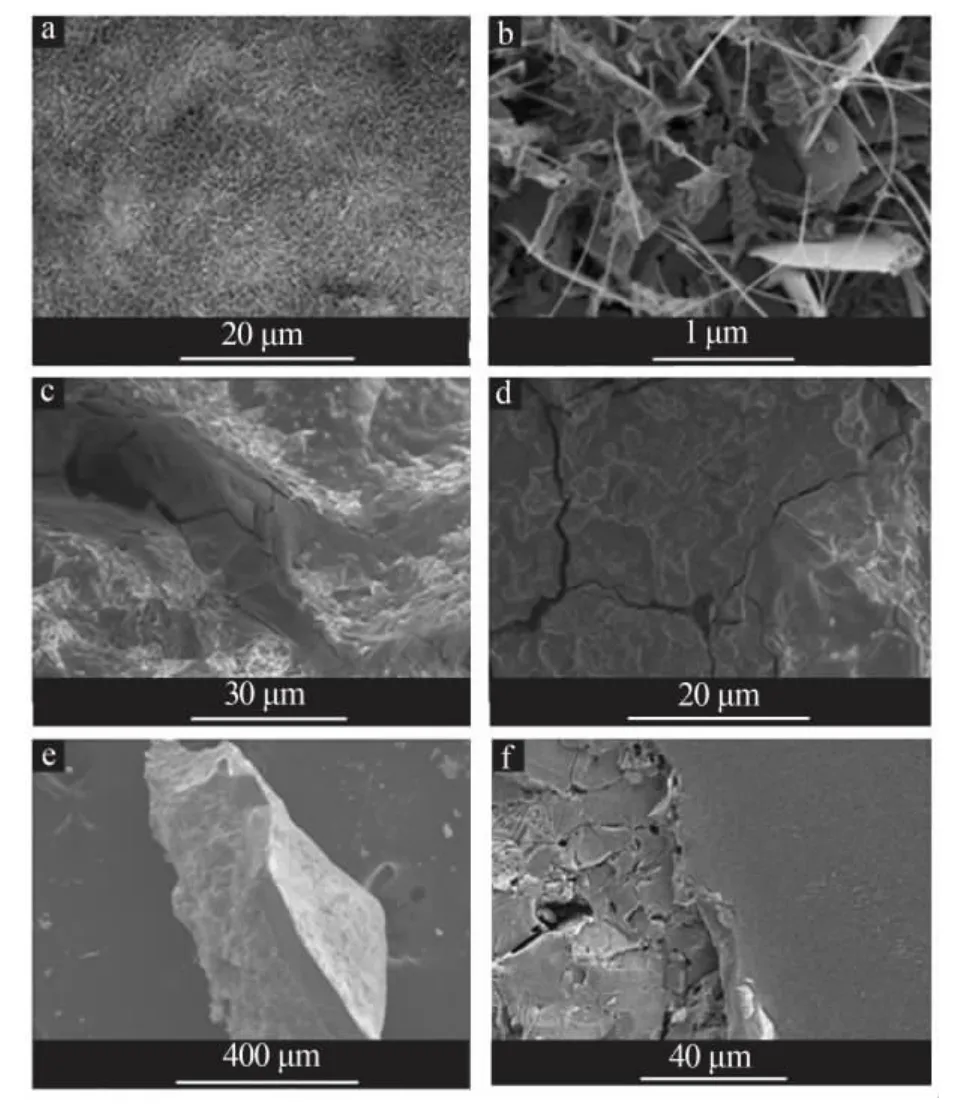

2.4.1 垢样的SEM 形貌分析

对样品的亮面、暗面和截面进行形貌观察,结果见图7。从图7 可以看出,垢样暗面主要是一些片状和线状的物质组成,结构疏松,为Fe(x)S(y)不同晶态的物质。垢样亮面的主体结构致密,没有明显的晶体结构。垢样截面由一层致密结构和相对疏松结构的物质组成,致密结构的厚度相对薄一些,可能是腐蚀管线后管材表面的剥离,腐蚀由外向内,越接近物流侧的垢层相对疏松,而开始腐蚀或腐蚀程度较浅的垢层相对致密。

图7 样品2 暗面(a、b)、亮面(c、d)和截面(e、f)的SEM 外观形貌

2.4.2 样品2 微区的EDS 分析

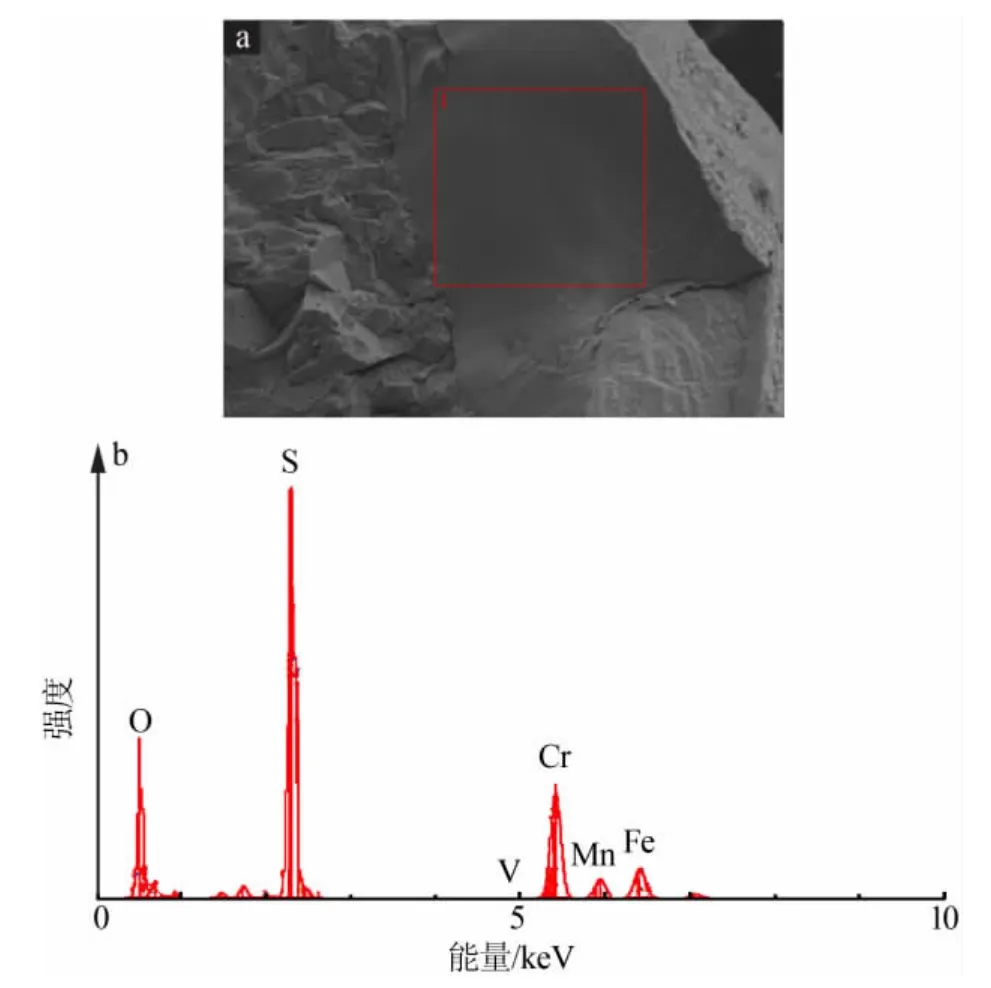

样品2 暗面和亮面微区的EDS 分析结果与样品1 所呈现的规律一致,仅列出样品2 截面的分析结果,其中疏松结构的表征结果见图8 和表5,致密结构的表征结果见图9 和表6。

图8 样品2 疏松结构截面微区的EDS 分析

表5 样品2 疏松结构截面微区的EDS 分析结果

从表5 可以看出,该疏松结构的主要元素为Fe 和S,质量分数分别为49.4%和34.1%,还有一定量的Ni 和O 元素,疏松结构应为设备、管线中物流流经一侧。

从图9 和表6 看出,致密结构的主要元素为Cr,质量分数为33.6%,还包括Fe、S 和O 元素,质量分数分别为15.3%、27.6%和17.4%,以及少量的Cu和Mn 元素。致密结构应为设备、管线在腐蚀初始阶段所产生。

图9 样品2 致密结构截面微区的EDS 分析

表6 样品2 致密结构截面微区的EDS 分析结果

2.4.3 样品2 的SEM-EDS Mapping 分析

此外对样品2 截面的微区进行SEM-EDS Mapping 分析,结果见图10。从图10 可以看出,致密结构和疏松结构上元素的分布与EDS 分析结果一致,即致密结构上Cr 元素和Mn 元素的重合度较高,而疏松结构上Fe、S 和Ni 元素的重合度较高。高温硫等由外向里逐渐腐蚀管壁或器壁,与物流接触侧就慢慢形成相对疏松的结构,高温硫腐蚀逐渐向里渗透,腐蚀更里侧,垢层就以疏松结构和致密结构两种形态存在。

图10 样品2 截面的SEM-EDS Mapping 分析

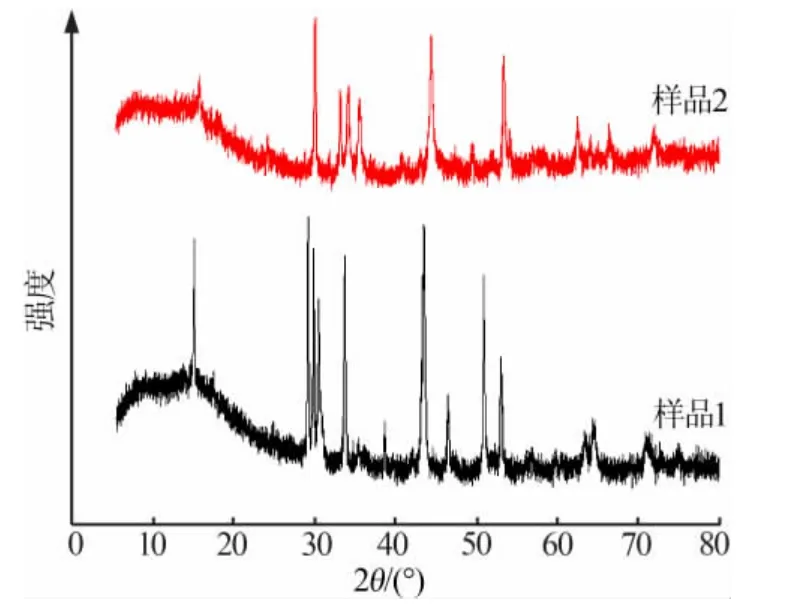

2.5 垢样的XRD 分析

对样品1 和样品2 进行XRD 未知物相的分析,结果见图11。从图11 可见,垢样中规整结构主要是不同形态的Fe(x)S(y)片晶,及Fe(x)Ni(z)S(y)晶体的存在,这与垢物的定量分析结果相对应,如样品1 的S 质量分数为36.30%(C-S 分析结果),Fe、Cr 和Ni 元素的质量分数分别为49.94%、4.69%和7.33%(ICP 定量分析结果)。对于Fe(x)Sn(z)O(y),因无XRF元素半定量分析、EDS 分析结果的佐证,加之XRD物相分析方法的灵敏度较低,故该物相存在的可能性较低。

图11 样品1 和样品2 的XRD 未知物相表征

2.6 结垢原因分析

对于加工高含酸、含硫原料的装置来讲,高温硫对设备的腐蚀从240 ℃开始,其中在240~340 ℃的区间内,高沸点硫化物分解生成H2S,对设备开始腐蚀,随温度的升高而迅速加剧;426~480 ℃的温度区间内,高温硫对设备的腐蚀达到峰值,此时H2S 近乎完全分解,腐蚀最快,S 可以与Fe 直接反应生成FeS。此外,高温环烷酸腐蚀产生的环烷酸铁是一种表面活性剂,对金属表面具有很强的清洗作用,可将高温硫腐蚀产生的FeS 溶解,使设备露出新的表面,受到新的腐蚀[7]。此外,加氢装置流经反应器入口分配器的物料中存在硫化氢、 氨和少量的氯化物等腐蚀介质,且混合柴油原料中存在游离水等情况,形成腐蚀反应[8]。高压换热器换热管的主体材料为0Cr18Ni10Ti{主 要 成 分:w(C)≤0.08%;w(Mn)≤2.0%;w(Ni)=9.0%~12.0%;w(Si)≤1.0%;w(Cr)=17.0%~19.0%;w(S)≤0.030%;w(P)≤0.035%;w(Ti)=5×[w(C)-0.02%]~0.8%},高温硫腐蚀管线的主体材料,导致垢物的主要元素以Fe 和S 为主,其次是Cr和Ni,以及Al、Mn、Si 和Cu,与垢样的XRF 元素半定量分析结果一致,同时与高压换热器垢样中出现物相Fe(x)S(y)和Fe(x)Ni(z)S(y)的结果相对应。

3 结论

1)结合垢样的定量分析结果及不同角度的微区分析结果,垢样的主要组成为Fe、S、Cr 和Ni 等元素组成的无机垢,为高温硫腐蚀和环烷酸腐蚀的产物,有机垢的影响可忽略。2)高压换热器垢样的主要物相为高温硫腐蚀产生的不同形态的Fe(x)S(y)片晶和Fe(x)Ni(z)S(y)晶体,以及其他一些无定型的无机物。3)从垢样的截面来看,垢样由相对疏松结构和一层致密结构组成,疏松结构主要以含Fe、S 元素的垢物组成,而致密结构主要以含Cr、Fe、S 和O 元素的垢物组成。4)从垢样不同角度的SEM 形貌来看,垢样的结构较致密,主要是Fe(x)S(y)片晶的层层堆积形成结垢,影响换热效率等。

4 对装置长周期运行的建议

1)阻垢剂分为天然高分子阻垢剂、无机磷酸盐阻垢剂和环境友好型阻垢剂等[9-10]。加入对后续加氢催化剂活性或选择性等性能无影响或影响较小的阻垢剂[1,8,11],避免加入含磷的阻垢剂,在换热器器壁形成一层保护膜,防止或抑制高压换热器或其他设备结垢的速率,保持换热器的换热效果,为装置的长周期运行奠定基础。

2)根据热量衡算理论以及传热膜系数理论等,关联换热器热负荷、总传热系数等,建立高压换热器垢阻的模型[2],通过换热器运行数据计算模型参数,且通过换热器后续运行数据不断修正换热器垢阻模型的参数,使其实现更精确地预测换热器的垢阻。

3)建立高压换热器垢阻和阻垢剂加注浓度的关联模型,通过垢阻反算阻垢剂的加注量,同时根据阻垢剂加注量和垢阻的数据不断优化、修正关联模型,使其对阻垢剂加注浓度的调整更为准确,确保高压换热器结垢状况可控的前提下,降低阻垢剂的加注量。

总之,要及时跟踪计算换热器运行的垢阻,调整阻垢剂加注量,实现结垢速率可控,待装置正常停工检修时视结垢情况进行换热器的清洗,保障加氢装置的长周期平稳运行。