低氯微米级氢氧化钴的制备

2021-01-08付海阔吴理觉文定强冉建军

付海阔,吴理觉,文定强,陈 秋,钟 晖,张 涛,冉建军

(1.清远佳致新材料研究院有限公司,广东清远511517;2.广东佳纳能源科技有限公司)

氢氧化钴晶体与氢氧化镍相似,主要有两种结构,即α-Co(OH)2和β-Co(OH)2。α-Co(OH)2中阴离子包括氢氧根和代替氢氧根的其他阴离子,即碱式盐Co(OH)2-x(An-)x/n·yH2O等),具有类似水滑石结构,其颜色通常呈蓝色或绿色。β-Co(OH)2中阴离子只有氢氧根,具有水镁石结构,氢氧根离子呈六方紧密堆积,阳离子充填于相邻两层氢氧根离子之间的八面体空隙,组成配位八面体的结构,其颜色呈玫瑰红色。α-Co(OH)2并不稳定,为亚稳态,容易转变为β-Co(OH)2[1]。

工业氢氧化钴用途广泛,全球消费量约为1 400 t/a(金属量)。在MH-Ni 电池中,添加1%~5%的Co(OH)2可以增加电极的导电性、提高O2的析出电位,从而提高充放电效率和循环寿命。氢氧化钴还用作合成锂离子电池正极材料钴酸锂的前驱体和超级电容器的活性物质[2]。另外,氢氧化钴的一个重要用途就是用于合成有机钴,如醋酸钴、环烷酸钴等。

氢氧化钴常见的制备方法有水热法[3]、固相合成法[4]、直接沉淀法[5]、电沉积[6]、络合沉淀法[7]等,以上各种方法主要制备纳米级氢氧化钴,在生产过程中存在3 个困难:1)沉淀过程中易形成絮状沉淀或胶体,颗粒不能生长且过滤困难;2)氢氧化钴在碱性溶液中容易被空气中的氧气所氧化成棕褐色的Co(OH)3,存储一段时间后颜色变深;3)在沉淀过程中Cl-和SO42-容易络合形成碱式盐杂质在产品中,造成产品中的Cl、S 超标。归结其原因主要在于:1)产品为纳米级,晶体形状差、粒径小造成过滤困难;2)粒径小、比表面积大,与氧气接触面积大而导致易氧化;3)沉淀过程中生成α-Co(OH)2。

用于合成有机钴的氢氧化钴要求产品粒度小于10 μm,不能氧化的同时且要求w(Cl)<0.02%,关于微米级氢氧化钴的制备尚未见到相关报道。

1 实验部分

1.1 原料和设备

原料:CoCl2溶液(Co2+质量浓度为120 g/L)、NaOH溶液(11 mol/L)、氨水(10 mol/L)。

设备:2 000 L 搅拌反应釜,带加热和进料系统;激光粒度分析仪(Mastersizer 3000);扫描电镜(Hitachi SU3800)。

1.2 实验过程

以纯水500 L、氨水25 L、水合肼0.5 L 为底液,加热至50 ℃,将钴液、氨水、液碱并流加入反应釜,反应过程保持pH 为10.5~11.5、质量浓度为6~9 g/L;随时监控氢氧化钴粒度,当氢氧化钴粒度D50达到要求后停加钴液、氨水,继续加入液碱至pH为12.2 后停止反应,在60 ℃下陈化2 h 后过滤、洗涤,100 ℃真空烘干,得到氢氧化钴产品。

2 结果与讨论

2.1 氨络合作用对产品形貌的影响

固定其他条件不变,平行两组实验,其中一组不加氨水。对比不加氨水与加氨水的晶体形貌,不加氨水制备的氢氧化钴产品扫描电镜见图1a,加氨水制备的氢氧化钴产品扫描电镜见图1b。

在无氨条件下,氢氧化钴产品过滤困难,从图1a可以看出,晶体颗粒较小,主要是因为无氨条件下,Co2+与OH-直接反应,反应速率快,不利于晶核生长;在氨络合的条件下,从图1b 可以看出,晶体粒径大、为六方晶系,主要是因为氨存在条件下,Co2+首先与NH3络合为钴氨络离子后再与OH-反应,反应速度减缓,有利于晶核生长。

合成氢氧化钴主要化学反应方程式为[8]:

图1 无氨/氨络合条件下产品SEM 图

2.2 料液加入顺序对产品Cl 含量的影响

固定CoCl2溶液(Co2+质量浓度为120 g/L)、NaOH溶液(11 mol/L)、氨水(10 mol/L)3 种料液浓度不变,固定搅拌转数、过滤、洗涤、烘干等过程不变,只调整料液加入方式,研究了料液加入顺序对产品Cl 含量的影响。实验研究了4 种料液加入顺序:

(Ⅰ)底液:500 L 纯水、0.5 L 水合肼、400 L CoCl2溶液、46 kg 氨水,缓慢加入NaOH 溶液,至终点pH为12.20。

(Ⅱ)底液:500 L 纯水、36 L NaOH、0.5 L 水合肼、40 L CoCl2溶液;CoCl2溶液、NaOH 溶液、 氨水3 种料液并流加入,保证pH 为11.50、终点pH 为12.20。

(Ⅲ)底液:500 L 纯水、25 L 氨水、0.5 L 水合肼,CoCl2溶液、NaOH 溶液、氨水并流加入,保证pH 为10.5~11.5、终点pH 为12.20。

(Ⅳ)底液:500 L 纯水、240 L NaOH 溶液+0.5 L水合肼;缓慢加入钴氨络合物:300 L CoCl2溶液+75 kg氨水,至终点pH 为12.20。

取4 种加入方式所得产品,分析检测Cl 含量和微观结构。各种料液加入方式产品中Cl 含量依次是0.12%、0.04%、0.02%、0.01%。扫描电镜图分别对应图2a、b、c、d。

合成氢氧化钴过程中,会生成α-Co(OH)2,因此在沉淀过程中应尽量避免α-Co(OH)2的反应。副反应化学反应方程式为:

料液加入顺序(Ⅰ)相当于先形成钴氨络合物,再进行沉淀,晶型较好,但是因CoCl2溶液为底液,造成产品中Cl 含量较高;料液加入顺序(Ⅱ)底液加入后生成无定型的晶粒,后续生长过程颗粒不均匀,同时底液中包括CoCl2溶液也造成了产品中Cl 含量偏高;料液加入顺序(Ⅲ)稀氨水为底液,3 种料液并流加入,晶核形成的同时进行晶核的生长,晶型较好,且产品中Cl 含量较低;料液加入顺序(Ⅵ)NaOH溶液为底液,钴氨络合物缓慢加入,这就有效避免了α-Co(OH)2的形成,产品中Cl 含量最低,但是因反应体系pH 过高,晶核细小,晶核生长速度慢。综合产品Cl 含量和SEM 分析,后续实验采用料液加入顺序(Ⅲ)。

图2 特定料液加入方式的产品SEM 图

2.3 还原剂对产品氧化程度的影响

固定底液为纯水500 L、氨水25 L、水合肼0.5 L,CoCl2溶液、NaOH 溶液、氨水并流加入,保证pH 为10.5~11.5、终点pH 为12.20,研究还原剂对产品氧化程度的影响。产品氧化程度以Co(Ⅲ)含量表示,其测试方法采用碘量法[9]。还原剂对Co(OH)2氧化程度的影响详见表1。由表1 可知,在不加还原剂的情况下,部分Co(Ⅱ)被氧化成Co(Ⅲ),导致产品颜色为棕色; 在沉淀完成之后加入水合肼可以还原晶粒表面的Co(Ⅲ),但产品中Co(Ⅲ)含量仍较高;在沉淀开始前加入水合肼或抗坏血酸,能够有效抑制Co(Ⅱ)的氧化。考虑到产品用于制造有机钴,故本实验选用水合肼为还原剂,且在沉淀开始前加入。

表1 还原剂对Co(OH)2 氧化程度的影响

2.4 累计生长时间对产品粒度的影响

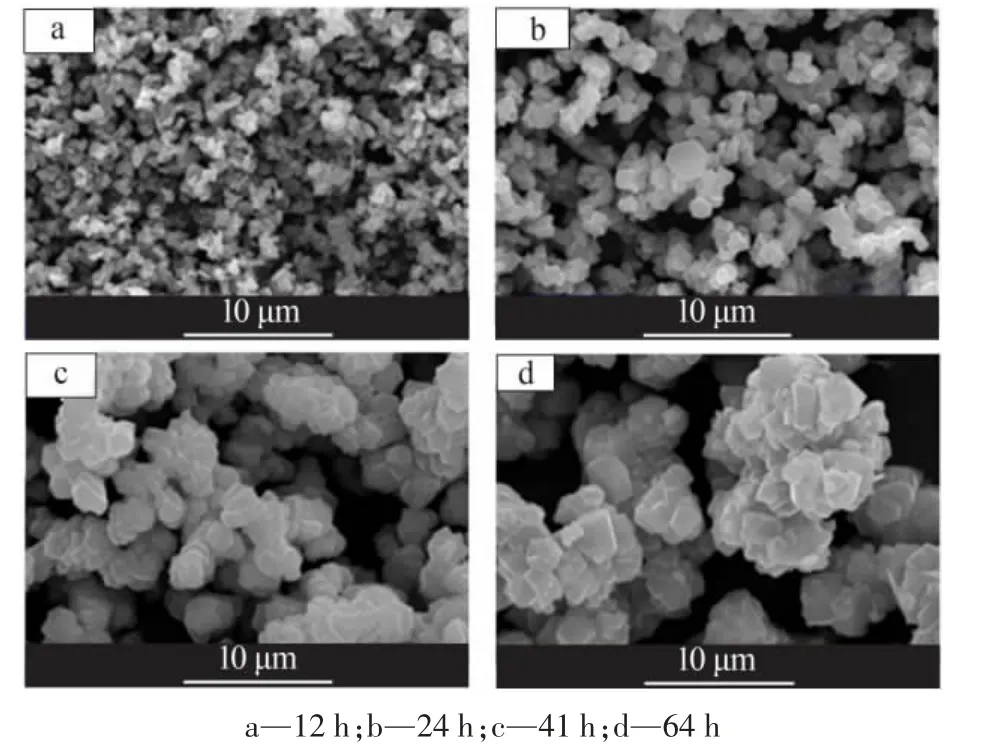

以纯水500 L、氨水25 L、水合肼0.5 L 为底液,加热至50 ℃,开启搅拌,CoCl2溶液、NaOH 溶液、氨水并流加入,CoCl2溶液加入速度为40 L/h,保证反应pH 为10.5~11.5、NH4+质量浓度为6~9 g/L,直至反应64 h。期间,约每间隔4 h 取浆体1 L,取出的浆体在烧杯中继续加入NaOH 溶液至终点pH 为12.20,陈化2 h 后过滤、洗涤、烘干,测粒度和Cl 含量。累计生长时间对产品粒度和Cl 含量的影响详见表2,累计生长时间为12、24、41、64 h 的产品扫描电镜图分别对应图3a、b、c、d,累计生长时间为12、24、41、64 h 的产品颜色分别对应图4a、b、c、d。

表2 累计生长时间对产品的影响

图3 特定累计生长时间的产品SEM 图

图4 特定累计生长时间的产品外观颜色

2.5 平行实验

向2000 L 密闭反应釜中加入纯水500 L 作为底液,加热至50 ℃后,开启搅拌并加入氨水25 L、水合肼0.5 L,将钴液、氨水、液碱并流加入反应釜,保证反应pH 为10.5~11.5、NH4+质量浓度为6~9 g/L,随时监控氢氧化钴粒度,当氢氧化钴粒度达到10 μm 后停加钴液、氨水,继续加入液碱至pH 为12.2 后停止反应,在60 ℃下陈化2 h,所得氢氧化钴浆体经过滤、 洗涤,100 ℃真空烘干后即得氢氧化钴产品,粒度、Cl 含量详见表3,产品为玫瑰红色,且真空包装3 个月内不变色。

表3 优化条件验证平行实验结果

3 结论

1)采用氨络合控制的沉淀结晶工艺可以制备出微米级的氢氧化钴产品;2)在沉淀前加入水合肼能够有效起到Co(Ⅱ)的还原保护作用;3)采用氨水作底液,液碱、氯化钴液、氨水并流加入的方式能够确保氢氧化钴产品中的w(Cl)小于0.02%。