汽车锉电池正极材料的制备与性能研究

2021-01-08范庆科孟庆华罗凤钰

范庆科,孟庆华,罗凤钰

(1.浙江农业商贸职业学院汽车技术系,浙江绍兴312088;2.杭州电子科技大学机械工程学院;3.浙江大学材料科学与工程学院)

在中国新能源汽车行业国家发展规划及产业政策支持下,中国的汽车锂电池产业从无到有,动力锂电池关键技术、关键材料和产品研究上取得了重大进展[1],2019年中国动力电池出货量已达到71 GW·h,且伴随着新能源车市场持续向好以及合并考虑每年旧电池替换、租赁或者换电模式的需求量[2],预计到2020年,国内动力电池的需求量将达到104 GW·h。相较于能量密度、 充放电速度等已接近理论极限的镍氢电池,锂电池由于具有能量密度高、容量大、无记忆性等优点[3]而更受混合动力汽车及电动汽车的青睐。目前,制约高能量密度锂电池开发的关键在于,最具应用前景的富锂锰基正极材料还存在首次库伦效率低、 倍率性能差以及循环使用过程中容量衰减等问题[4],为了实现新型高能量密度锂电池的商业化应用,有必要对富锂锰基正极材料进行掺杂改性以进一步提升其综合使用性能,可行的掺杂元素包括Al、Co、Fe、Sn、Ru 等[5-6]。虽然这些元素掺杂改性的正极材料具有成本低、毒性小以及质量比能量大等优势,但是仍然存在容量保持率低、首次充放电库伦效率低等问题[7],在此基础上,本文选取Mo 为掺杂元素,拟考察其添加量对富锂锰基正极材料微结构和电化学性能的影响,目前对这方面的研究鲜有报道,研究结果将有助于高能量密度锂电池的开发并有助于推动其在汽车领域的应用。

1 材料制备与测试表征

1.1 材料制备

以硫酸镍(分析纯)、氯化锰(分析纯)、氯化钴(分析纯)、氢氧化钠(分析纯)、氨水(25%分析纯)、氢氧化锂(分析纯,沉淀剂)、钼酸钠(分析纯,沉淀剂)、电池级碳酸锂(99.5%)和无水乙醇(分析纯,分散介质)为原料,采用共沉淀法制备了Li1.2[Mn0.58Ni0.18Co0.14]0.8-xMoxO2正极材料。具体过程包括:将氯化锰、硫酸镍和氯化钴的混合溶液[n(Mn)∶n(Ni)∶n(Co)=0.58∶0.18∶0.14]与氢氧化钠和钼酸钠混合沉淀剂以及氨水同时置于5L 溢流反应釜中,在氩气保护条件下调节pH=10.5、 搅拌速度=200 r/min、温度=58 ℃,将前驱体沉淀抽滤和洗涤后用恒温干燥箱在98 ℃下干燥10 h 得到[Mn0.58Ni0.18Co0.14]0.8-xMox(OH)2前驱体。将前驱体与碳酸锂按照n(Li)∶n(Mn+Ni+Co+Mo)=1.2∶0.8 混合,并加入无水乙醇在F-P2000型行星式球磨机中进行机械研磨,5 h 后转入LHT 6/60 型干燥箱中进行干燥;干燥后的混合物进行450 ℃/6 h+850 ℃/18 h 的焙烧处理,随炉冷却至室温后得到[Mn0.58Ni0.18Co0.14]0.8-xMox(OH)2正极材料,其中,x=0、0.005、0.01、0.02,并分别记为:LM、LMMo 0.005、LM-Mo 0.01、LM-Mo 0.02。

将占总质量80%的[Mn0.58Ni0.18Co0.14]0.8-xMox(OH)2正极材料、占总质量10%的导电炭黑和占总质量10%的PVDF 加入到N-甲基吡咯烷酮中,室温下搅拌成浆料并在铝箔上涂覆均匀,125 ℃/10 h 烘烤后在YP-1400 型压片机上进行压片(压力为7 MPa)得到正极极片。然后将直径为14 mm 的正极极片和直径为15.6 mm 的锂片分别作为正极和负极,以celgard 2325 作为隔膜、1 mol/L LiPF6溶液作为电解液[8],密封后制成扣式锂离子电池。

1.2 测试表征

采用Rigaku MiniFlex 600 型X 射线衍射仪对[Mn0.58Ni0.18Co0.14]0.8-xMox(OH)2正极材料进行物相组成分析,Cu 靶Kα 辐射; 采用TESCAN MIRA3 型场发射扫描电镜对正极材料进行显微形貌观察; 采用Tecnai G2 F20 S-TWIN 型透射电子显微镜对正极材料微观结构进行观察;采用恒流充放电方法在HIOKI 电池测试仪上进行充放电性能测试,电流为0.03 mA; 在CHI660E 电化学工作站中进行循环伏安曲线测试,扫描速率设定为0.1 mV/s;电化学阻抗谱测试在Gamry 高性能电化学阻抗系统中进行,被测试样为工作电极、Li 片为参比电极,频率范围为10-3~104Hz。

2 结果与讨论

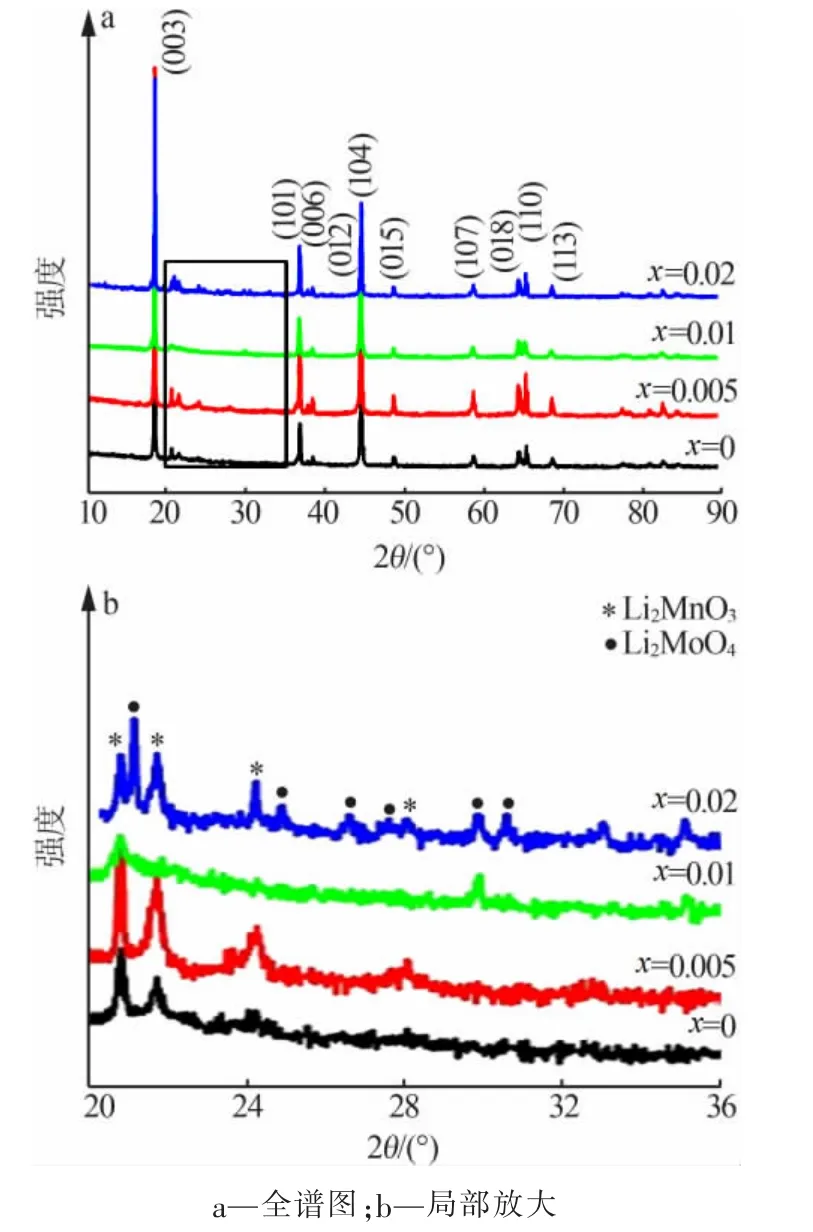

图1 Mo 掺杂正极材料的XRD 谱图

图1 为Mo 掺杂正极材料的XRD 谱图,其中x=0、0.005、0.01、0.02。从图1a 的全谱图中可见,不同Mo 掺杂正极材料都主要由β-LiNiO2相组成,x=0.01和0.02 的正极材料还存在Li2MoO4和Li2MnO3相,且(006)/(102)和(108)/(110)衍射峰由于试样表面具有层状结构而出现分离; 此外,x=0、0.005、0.01、0.02 时正极材料的I(003)/I(004)分别为1.76、1.88、1.84、1.70,I(003)/I(004)从大至小顺序为:x=0.005、x=0.01、x=0、x=0.02,可见,并不是所有Mo 掺杂正极材料都比未掺杂正极材料具有更优的层状结构和更小的阳离子混排度[9],且x=0.005 的正极材料具有最佳的有序层状结构。从图1b 的局部放大谱图中可知,不同Mo 掺杂的正极材料都存在超晶格峰,且x=0.005 的正极材料由于具有最强的超晶格结构稳定性而表现出最强的超晶格衍射峰,而x=0.01 和x=0.02 的正极材料的谱图中存在Li2MoO4杂相峰,这主要与此时Mo 含量过高而导致部分Mo 没有完全进入正极材料晶格中所致[10],这种Li2MoO4杂相峰的存在还会一定程度上破坏超晶格结构[11]。

图2 为Mo 掺杂正极材料的显微形貌。x=0 时正极材料中的粉末呈颗粒状,粒度分布均匀且平均尺寸约为280 nm,局部颗粒发生团聚;当x=0.005 时,Mo 掺杂的正极材料中的颗粒粒径增加至380 nm 左右,颗粒有朝四面体状转变的特征,颗粒之间的团聚现象仍然存在;继续增加Mo 含量至x=0.01,正极材料中的颗粒粒径进一步长大至400~580 nm,颗粒团聚现象有所减弱,此时的颗粒主要呈四面体形态;当Mo 含量增加至x=0.02 时,正极材料中颗粒尺寸进一步增加至550~980 nm,颗粒基本都呈四面体形态。综合而言,不同Mo 掺杂的正极材料的颗粒粒径会随着Mo 含量增加而不断增大。

图2 Mo 掺杂正极材料的显微形貌

进一步对比分析Mo 掺杂前后正极材料的微观结构,图3 为x=0 和x=0.01 时正极材料的透射电镜显微形貌。由图3 可见,在x=0 时正极材料中颗粒呈四面体形态,尺寸约280 nm(图3a),x=0.01 时正极材料中颗粒尺寸明显增大,颗粒尺寸约为520 nm(图3c);高分辨透射电镜显微形貌分析表明,x=0 和x=0.01 时正极材料的(003)R/(001)M面间距都约为0.47 nm,对应于具有较好六方层状R-3m 空间群的(003)晶面或者单斜C2/m 空间群的(001)晶面,表明此时正极材料具有层状结构特征。此外,x=0 时正极材料中表面存在一层白色非晶态层,能谱结果显示其主要由Li、C 和O 元素组成,推测其为碳酸锂;而x=0.01 时正极材料表面未见非晶态Li2CO3薄层,但是仍然存在与内部结构明显不同的灰色薄层,能谱结果显示其主要由Li、Mo 和O 元素组成,结合前述的XRD 谱图分析结果可知其为Li2MoO4化合物。可见,Mo 掺杂可以提升正极材料的Li 离子键入能力而消除非晶态Li2CO3薄层的影响[12],但是过量Mo 掺杂会形成Li2MoO4化合物。

图3 Mo 掺杂正极材料的透射电镜显微形貌

图4 为Mo 掺杂正极材料的循环伏安图,其中,扫描速度都为0.1 mV/s。当x=0 时,正极材料第一周扫描过程中由于Ni2+/Ni4+和Co3+/Co4+离子的氧化反应而在4.35 V 和4.72 V 位置出现了氧化峰,第一周负扫描过程中在3.4~4.2 V 位置出现了宽峰,这主要与正极材料中Ni4+、Co4+和Mn4+离子还原有关[13];随着循环扫描的进行,正极材料分别在3.5~4.5 V 和3.3 V 附近出现了氧化峰和还原峰,后者则主要与正极材料中尖晶石相的形成有关[14]。不同含量Mo 掺杂后,x=0.005 和x=0.01 正极材料的第一周扫描过程中都出现了2 个氧化峰,但是相较于x=0 正极材料中氧化峰/还原峰电位差值有所减小或基本相当,这主要是因为Mo 的加入可以提升锂离子脱嵌反应可逆性[15]。当x=0.02 时,正极材料中由于Li2MoO4化合物的形成而在正扫和负扫过程中出现了尖晶石相的氧化还原峰,分别对应于2.8 V 和2.6 V 位置处。此外,x=0.005 和x=0.01 正极材料中3.6 V 附近的电流峰值相较x=0 时更小,这主要与Mo 添加可以抑制正极材料的氧损失有关[16],而x=0.02 正极材料对应位置处的电流峰值却未见减小,这主要与此时Mo 过量并形成了Li2MoO4化合物有关[17]。x=0.005~0.02 正极材料3.3 V 时不会出现x=0 正极材料循环伏安曲线中的还原峰,这主要与前者由于Mo 加入抑制了尖晶石相的形成而保留了更多的层状相有关[18]。

图4 Mo 掺杂正极材料的循环伏安图

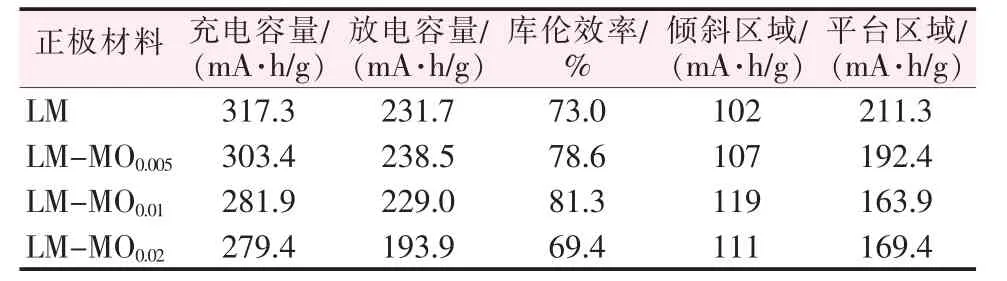

图5 为Mo 掺杂正极材料的首次充放电曲线,表1 为首次充放电曲线的拟合结果。对比分析可知,x=0、0.005、0.01、0.02 的正极材料的首次充放电曲线中都出现了对应于循环伏安曲线4.2 V 和4.6 V 位置氧化峰的电压平台;x=0.005、0.01、0.02 的正极材料的首次充电容量要小于x=0 的正极材料,且由于Mo 为非电化学活性物质[19],Mo 含 量越高则正极材料的首次充电容量会越小。x=0.005 正极材料的放电容量和库伦效率高于x=0 正极材料,这主要是因为此时Mo 的加入可以增加电极材料的脱嵌反应可逆性,这与催化氧化还原反应有关[20],而x=0.01 和x=0.02 正极材料的放电容量低于x=0 的正极材料,且x=0.02 的正极材料的库伦效率为4 种电极材料中最低的,这主要与此时Mo 掺加过量以及形成了Li2MoO4化合物有关[21]。对比4 种电极材料首次充放电曲线中的倾斜区域和平台区域可知,x=0.005、x=0.01、x=0.02 正极材料的倾斜区域更大、平台区域更小,对应正极材料中的氧空位更少[22],这也说明Mo的加入可以一定程度上减少正极材料的氧损失。

图5 Mo 掺杂正极材料的首次充放电曲线

表1 Mo 掺杂的正极材料的首次充放电拟合结果

图6 为Mo 掺杂正极材料在0.2C 倍率下的循环性能。对比分析可知,x=0、0.005、0.01、0.02 的正极材料在充放电循环100 周后的比容量从高至低顺序为:x=0.005、x=0.01、x=0、x=0.02,对应的容量保持率呈现随着Mo 含量升高而先增大后减小的特征,且x=0.005、0.01、0.02 的正极材料的容量保持率都高于x=0 的正极材料。x=0.005 的正极材料在具有最大比容量的同时具有较好的循环性能,而x=0.2 的正极材料中由于Mo 过量形成了不能提供放电容量的杂质相而降低了容量保持率[23]。

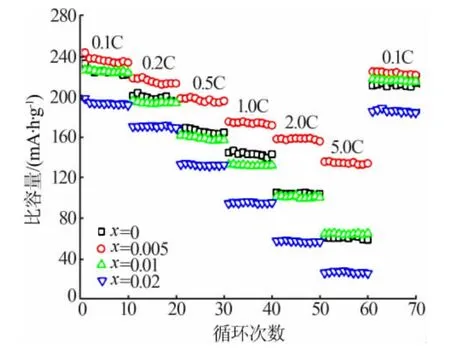

图7 为Mo 掺杂正极材料的高倍率放电性能。对比分析可知,在0.1~5C 倍率下,x=0.005 的正极材料的放电比容量都高于x=0、x=0.01、x=0.02 的正极材料,且x=0.02 的正极材料的放电比容量最低,x=0.005 和x=0.02 的正极材料在5C 倍率下的放电比容量分别为139 mA·h/g 和24 mA·h/g。可见,适量Mo(x=0.005)添加有助于提升正极材料的倍率性能,这主要与此时颗粒粒径较小及形成了纯层状结构有助于增强锂离子导电性和动力学反应速度有关[24],而过量Mo(x=0.02)添加会由于颗粒粒径增大及形成杂质相而降低正极材料的倍率性能[25]。

图7 Mo 掺杂正极材料的高倍率放电性能

图8 为Mo 掺杂正极材料的电化学阻抗谱。x=0、0.005、0.01、0.02 的正极材料的电化学阻抗谱图中都存在高频区圆弧和低频区斜线,其中,前者表征Li 离子从电解质穿越固液界面的难易程度,而后者表征Li 离子在固相内的扩散能力[26]。相较而言,x=0.005 正极材料的高频区圆弧半径最小,其次为x=0正极材料,而x=0.01 和x=0.02 正极材料的圆弧半径都较大,这表明x=0.005 正极材料的传荷阻抗最小[27],充放电过程中Li 离子更容易嵌入脱出,从而具有较高的高倍率放电性能,而x=0.01 和x=0.02 正极材料颗粒尺寸的增大及杂质相的形成使得传荷阻抗增大而增加了Li 离子嵌入脱出难度[28],此时正极材料的高倍率放电性能反而比x=0 的正极材料更低。

图8 Mo 掺杂正极材料的电化学阻抗谱图

3 结论

1)不同Mo 掺杂正极材料都主要由β-LiNiO2相组成,x=0.01、0.02 的正极材料还存在Li2MoO4和Li2MnO3相;x=0.005 正极材料由于具有最强的超晶格结构稳定性而表现出最强的超晶格衍射峰,而x=0.01 和x=0.02 的正极材料中Li2MoO4杂相峰的存在会一定程度上破坏超晶格结构。

2)不同Mo 掺杂的正极材料的颗粒粒径会随着Mo 含量增加而不断增大;Mo 掺杂可以提升正极材料的Li 离子键入能力而消除非晶态Li2CO3薄层的影响,但是过量Mo 掺杂会形成Li2MoO4化合物。

3)在0.1~5C 倍率下,x=0.005 正极材料的放电比容量都高于x=0、0.01、0.02 的正极材料,且x=0.02正极材料的放电比容量最低,x=0.005 和x=0.02 正极材料在5C 倍率下的放电比容量分别为139 mA·h/g和24 mA·h/g;表明x=0.005 的正极材料的传荷阻抗最小,充放电过程中Li 离子更容易嵌入脱出,从而具有较高的高倍率放电性能。