双氧水氧化工艺安全研究策略

2021-01-08朱红伟

朱红伟,姜 杰,孙 冰,孙 峰,徐 伟

(1.中国石油化工股份有限公司青岛安全工程研究院,山东青岛266071;2.化学品安全控制国家重点实验室)

双氧水作为一种清洁的无机化工产品,已被广泛应用于各行各业,如废水处理、纸张漂白、半导体晶片清洗、医疗消毒、国防军工及化工生产等。目前,国内自主创新开发了一批以双氧水为氧化剂的氧化工艺,例如烯烃环氧化、酮类氨肟化、苯和苯酚的羟基化及其他化学品的合成[1-2]。

以双氧水做氧化剂生产化学品还需要配套相应的催化剂和工艺,包括固定床、流化床、反应釜等,但不论哪种工艺都涉及到了使用双氧水带来的风险。工艺本身涵盖了双氧水热分解失控、反应失控、气相燃爆、双氧水残留等安全问题,工艺的开发过程及工业化装置都需要进行详尽的安全研究,提高新工艺的本质安全化。杨超等[3]提出了国内自主创新的双氧水氧化工艺面临的几大难题,指出过程安全性问题始终要放在第一位。通常情况下,双氧水较稳定,自身分解缓慢,然而在高温、接触杂质、碱性条件下及接触催化剂时会迅速发生分解而释放出氧气和大量的热,具有分解爆炸危险性[4],另外其释放的氧气也会引起可燃气体发生气相燃爆[5]。

基于以上情况,笔者围绕双氧水的储存、反应及工艺开发过程中可能涉及的安全问题,探讨双氧水氧化工艺过程安全,提出安全研究策略,构建系统化的双氧水氧化工艺安全研究体系,为新工艺的开发保驾护航。

1 双氧水储存系统的安全

双氧水具有强氧化性和腐蚀性,存储或使用不当时可能发生爆炸,近年来涉及双氧水分解爆炸的事故时有发生。2004年4月浙江某化学公司发生密闭空间内残余双氧水分解导致物理超压爆炸事故[6];2008年7月江西某造纸厂由于错将水玻璃加到双氧水中,致使双氧水储罐爆炸[7];2007年1月,中石化某公司己内酰胺生产部发生双氧水分解热失控事故,导致氨肟化反应釜爆炸[8];2010年9月河北晋州5 t 双氧水在运输过程中分解爆炸[9]。双氧水自身的不稳定性带来了安全隐患,其分解主要受自身浓度、温度、杂质种类、杂质含量、酸碱度等影响。储罐的安全设计主要考虑双氧水自身性质、储罐材质、温度控制、液位仪器布置、安全泄放设计及双氧水输送方式等方面。

1.1 双氧水浓度

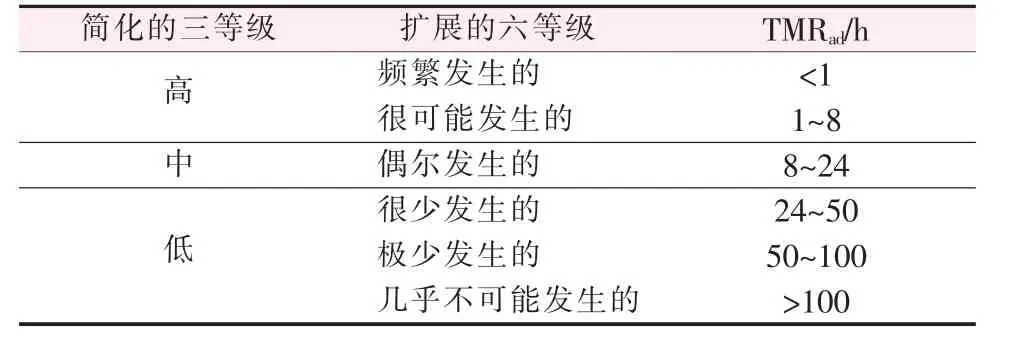

不同浓度的双氧水热分解特性不同,刘小琴[10]利用C600 微型量热仪研究了不同浓度双氧水的分解特性,研究发现27.5%双氧水的绝热温升属于“中等的”,50%、60%双氧水属于“危险的”,70%双氧水属于“灾难性的”,这说明不同浓度的双氧水失控后的后果是不同的,针对不同浓度的双氧水应该估算不同的失控后果并采取相应的措施。其还利用所测数据计算了失控动力学参数,并得到不同浓度双氧水相应的TMRad(在绝热环境下发生的反应从某时刻起反应速率达到最大时所需的时间),见表1。王犇等[11]采用C80 量热仪对不同浓度过氧化氢在空气气氛中的热分解进行实验研究,得到了不同浓度过氧化氢热分解的活化能、绝热条件下达到最大反应速率所需的时间(TMRad)等参数。K.Y.Chen 等[12]采用差示扫描量热仪对多种质量分数(10%、20%、30%、45%)的双氧水的热动力学参数进行了理论分析,并测试了在不同温升(1、2、4、10 ℃/min)条件下热分解参数。实验测试发现双氧水只有一个放热峰值,温升速率越快,其放热量越大。

表1 不同存储温度下双氧水的TMRad[11]

对于双氧水的安全存储,大量长时间存储时其最高温度应低于TD24(TMRad=24 h),对于缓冲罐或小剂量储存且监测手段比较完善时,可适当放宽温度要求,存储温度可低于TD8。

1.2 酸碱度、杂质等影响

双氧水的热分解还受酸碱度、杂质种类、杂质含量等影响。孙峰等[13]利用VSP2 绝热量热仪研究了pH 对27.5%双氧水绝热分解的影响,发现27.5%双氧水30 ℃下存储时,当pH 低于5 时基本无热危害,pH 为6 时有一定的热危害,需保证良好的散热,当pH 增加到7 以上时,肯定发生热失控。朱希增等[14]研究了金属离子对30%双氧水热稳定性的影响,发现Fe2+、Fe3+、Cu2+等金属离子会增加双氧水分解的可能性,使双氧水的起始分解温度、SADT(自加速分解温度)、TMRad均降低;在Fe3+的作用下发生失控的可能性最大,在常温下就会发生缓慢分解;添加Cu2+的双氧水分解反应最剧烈,热失控严重度最高。I.Eto 等[15]利用玻璃反应容器考察了多种离子杂质对双氧水失控分解过程的影响,如当Cu2+质量分数大于0.04%时,质量分数为30%的双氧水开始发生失控反应;Fe2+、Fe3+、Cu2+、Cl-等能加速双氧水的失控分解和等对其分解能产生惰性。O.Zeineb 等[16]研究了含铁磷酸介质中双氧水的分解动力学,发现随着Fe2+浓度和温度的升高,双氧水的分解速率加快。双氧水分解受酸碱度、杂质种类、杂质含量影响很大,不同条件下的分解失控特性不同,对于外购或者自制的双氧水使用前要进行检测,严控产品指标。目前,市售的双氧水会添加稳定剂,不同厂家配方略有差别,对于不同来源的双氧水,应利用量热仪器测试其分解特性,同时考察金属离子、酸碱度等对其热稳定性的影响,针对自身工艺来源的双氧水确定其安全临界条件,保障双氧水的安全储存。使用过程中还需重点防范装卸过程中的风险:1)装卸过程要注意容器、管道清洁,避免铁锈、灰尘进入双氧水;2)运输罐专用,不得混用、乱用。

1.3 安全泄放设计及仪表系统

为防止双氧水储罐超压爆炸,需设置安全泄放装置,包括安全阀、放空口以及爆破片等。孙峰等[17]对50%双氧水热失控的安全泄放进行了研究,利用DIERS 通用方法计算了50%双氧水安全泄放所需的放空口面积。安全泄放可有效防止储罐超压爆炸,提高设备的本质安全度。双氧水储罐还应配备完善的仪表系统,储罐应设有现场温度计、远传温度计及高温报警、 现场液位计及远传液位等; 对于高温地区,必要时可以增加储罐水喷淋及紧急注入脱盐水等措施。

2 进料系统的安全性

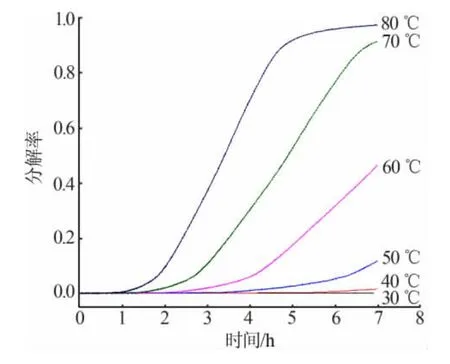

进料系统主要是利用泵等将反应物料送入管线进行混合并输送至反应系统,包含物料泵至反应器入口部分。工艺中其余反应物料与双氧水混合后可能会降低双氧水的稳定性,使得双氧水失控分解可能性提高。特别是由于工艺条件的限制,可能需要添加调节pH 的物料,导致物料混合后pH 偏中性甚至碱性。故混合物料的性质较单一纯物质可能会发生较大改变。双氧水氧化工艺中经常使用有机醇、酮等作为溶剂,杨守生等[18]对醇对双氧水热危险性进行了研究,发现醇类物质会降低双氧水的稳定性,提高热危险性。朱红伟等[19]研究了氯丙烯直接环氧化工艺中混合物料的稳定性,发现物料混合后pH 偏碱性,物料失控风险较双氧水物料高,并利用高级动力学软件得到了混合物料中双氧水分解动力学数据,得到双氧水等温分解曲线,见图1。在进料系统中,有利用树脂对物料进行过滤的设计,张帆等[20]研究了大孔树脂对双氧水热稳定性的影响,发现树脂对双氧水分解具有催化作用,降低了双氧水的热稳定性,树脂吸附重芳烃及铁离子等杂质后会进一步降低双氧水的稳定度;在绝热状态下,即使没有外部热源,积存于树脂中的双氧水也会发生失控反应,且吸附杂质后的树脂更容易导致失控反应的发生。

图1 双氧水等温分解曲线[19]

针对具体工艺涉及的混合物料应利用量热仪器对其稳定性进行测试,研究得到其分解动力学数据,可以提高对混合物料中双氧水的分解过程的认识,得到混合物料的安全使用指标。在后续工艺设计、建造及应急预案中加以应用,可以减少事故发生的可能性。

另外物料的混合顺序对工艺的安全也至关重要,易引发双氧水分解的物料与双氧水混合后可能直接引发双氧水的分解,工艺设计中应充分考虑物料混合次序,保证物料混合后在一定时间内是稳定的。

3 反应系统的安全性

反应系统是工艺的核心之一,绝大多数工艺会使用催化剂,双氧水在催化剂作用下氧化反应物生成目标产物。反应系统安全研究包含反应热危险性评估,双氧水在反应器内的稳定性研究,双氧水的转化率、选择性控制指标,气相燃爆安全边界以及安全泄放等。

3.1 反应热危险性评估及反应条件的影响

涉及双氧水氧化的工艺都是放热反应,反应失控后果关系到工艺本身的安全等级。对于不同反应可以从严重度和可能度两个维度进行评估。严重度表明了失控反应不受控的能量释放可能造成的破坏,可以使用苏黎世保险公司提出的苏黎世危险性分析法(Zurich hazard analysis,ZHA)[21],见表2。可能性表明了反应失控的可能性大小,通常使用ZHA法提出的六等级准则,见表3。利用这两个维度可以对反应进行半定量的量化评估。姜杰等[22]采用理论计算与热分析测试相结合的方法,对氯丙烯环氧化反应器热危险性进行了评估,系统研究了反应危险过程与因素,提高了对反应危险的认识,为安全控制提供了依据。

表2 失控反应严重度的评估准则

表3 失控反应发生可能性的评估准则

反应条件的变化会导致不同的反应后果,例如物料配比、反应温度、反应压力、催化剂浓度等导致反应及副反应进行程度不同,进而造成不同的危险后果。

双氧水氧化工艺一般都是强放热反应,适当提高反应温度有利于加快反应速度,减少物料停留时间。一方面有利于增加产能,减少停留时间也可减少双氧水的分解; 另一方面温度提高增加了双氧水分解速度及物料之间发生副反应的可能性。物料全部是液相的反应,压力对物料配比、物料量影响较小;物料中包含靠加压液化的物料时,压力会影响物料配比。工业生产中一般会保持一定的压力,防止物料汽化。反应压力与安全泄放系统也有直接关系,安全泄放系统根据反应压力、反应失控过程进行设计。物料配比主要与原料的转化率、副反应的抑制有关。生产中一般保证双氧水适当过量以保证被氧化原料的高转化率。双氧水过量较多时,会加快双氧水分解副反应,增加气相燃爆风险,同时大量残余双氧水进入后续精馏单元也会带来燃爆风险。另外在氨肟化反应中,双氧水过量时会与氨气发生反应生成笑气,笑气是氧化性气体,可以和有机物形成燃爆体系。

合理的反应条件应该是综合考虑反应失控特性、工艺危险特点及工艺要求的结果,单纯考虑工艺条件致使工艺本身危险性很高、安全措施不可靠,将导致严重的事故。

3.2 气相燃爆控制

在催化剂及其他固体物质存在的情况下,双氧水分解速率可能会加快,导致反应器内氧含量升高,发生气相燃爆事故。2012年山东国金化工厂双氧水装置发生爆燃事故[23],就是由于双氧水装置内氧化液含钯催化剂和氧化铝等杂质较多,导致双氧水逐渐分解,在系统紧急停车后,未采取可靠的防范措施,双氧水分解产生的压力和热量无法移走、分解加剧,导致爆炸。李红梅[23]研究了氨肟化反应中催化剂影响双氧水分解的问题,在氨肟化反应体系中当催化剂质量分数(相对于环己酮)为4%左右时,反应尾气中氧含量变化较小,但随着催化剂质量分数上升至5%时,氨肟化反应后尾气中氧含量明显上升,而尾气氧含量的上升说明双氧水的分解反应加快,即在氨肟化反应体系中,当催化剂质量分数大于4%以后,催化剂浓度的增加可明显加快双氧水的分解反应。姜杰等[6]研究了氯丙烯环氧化反应器气相安全与双氧水无效分解的关系,研究发现催化剂的量、双氧水加入量、双氧水进料方式、反应器搅拌速度等都会对双氧水分解速率产生影响。

双氧水的转化率与选择性对工艺安全至关重要,当双氧水转化率高、选择性低时表明双氧水发生副反应分解生成氧气,提高了气相燃爆风险。对于含气相的设备需进行燃爆特性研究,测试得到实际工况以及可能偏离工况下体系的爆炸极限以及最小氧含量值。工艺设计时应当根据双氧水转化率、选择性配备完善的气相安全措施,减少燃爆风险,同时提出基于安全的双氧水转化率、选择性控制指标。

3.3 安全设计与泄放

在异常工况下,反应器可能会发生失控,导致温度、压力大幅升高,进而引起反应器爆炸,导致人身伤亡事故。针对具体工艺,应采用有效的安全分析方法例如危险与可操作性分析(HAZOP)、故障假设/检查表法(What If/Checklist)、事故树分析(FTA)等分析辨别出可能出现的危险场景,针对此类危险场景利用实验与模拟计算相结合的方法定量危害后果,根据危险后果指导反应器与安全泄放系统的设计。

张帆等[25]研究了含碱条件下双氧水的分解失控过程,研究了安全泄放特征。金满平等[26]利用VSP2绝热量热仪研究了醋酸乙烯聚合反应热失控行为,根据研究明确了反应过程的危害、定量了危害后果,对于提高反应器的危害认识具有重要意义,其研究方法和手段可应用于双氧水工艺中。

4 精馏系统的安全性

精馏系统是分离、纯化产物的过程,双氧水氧化工艺中一般副产物较少,部分工艺危害可参考现有工艺或者其他相似精馏分离工艺。需要注意的是产物中含有部分未反应的双氧水,这部分双氧水可能在后续的精馏系统中分解,造成局部氧含量升高。工艺设计时要考虑残余双氧水的影响,在关键设备的气相空间要进行氧含量监测以及采取氮气吹扫等措施,严控氧含量,杜绝气相燃爆事故。此外,精馏系统来料可能会含有部分氧气,在精馏系统中氧气会累积,装置长时间运行后可能会使得氧气含量超标,精馏系统中不能形成不流动的拱形气相空间。

5 结论

1)双氧水安全储存与双氧水浓度、杂质含量、酸碱度等因素密切相关,保障双氧水的安全储存是基本的必要条件。在使用过程中由于双氧水接触其余物料,其分解特性可能发生变化,需对不同阶段的含双氧水的混合物料进行测试研究,获得各阶段的分解特性,明确不同阶段的安全临界条件和安全策略。2) 双氧水氧化工艺中双氧水不可避免地会发生分解,对反应系统、精馏系统中含气相的设备要充分考虑双氧水分解释放氧气带来的气相燃爆问题,根据体系的最小氧含量或者爆炸极限确定安全策略,减少气相燃爆风险。3)双氧水氧化工艺涉及物料存储、使用,反应系统热风险、燃爆风险,精馏系统燃爆风险等方面,需结合具体工艺进行系统化的研究,从本质上提高工艺的安全性。