含瓦斯煤体的冲击力学特性研究1)

2021-01-08杨丹刘洋

杨 丹 刘 洋

*(大同煤炭职业技术学院,山西大同037000)

†(中煤能源研究院有限责任公司,西安710054)

煤矿冲击地压、煤与瓦斯突出等动力灾害与煤体的力学性质和失稳破坏密切相关。煤是一种复杂的多孔介质,天然的吸附体,煤体中可吸附大量的瓦斯。含瓦斯煤体的冲击力学特性是煤矿安全领域亟待解决的关键科学问题之一[1-6]。

目前,国内外学者对含瓦斯煤体力学性质、冲击倾向性等的研究已取得了大量成果。梁冰[7]分析了瓦斯对煤体的力学性质及力学响应的影响;王振[8]分析了瓦斯对煤体力学性质的影响以及瓦斯渗流和裂隙扩展的规律;宋真龙等[9]分析了不同瓦斯压力

1 试验系统与方法

1.1 试验系统

试验系统由试验缸、瓦斯吸附压力加载系统、试验机组成。其中试验缸包括缸体、上端盖、压紧螺母、传力柱、导向筒、上部方锥形压头和下部方锥形压头等组成部分。试验缸侧面连接进气孔,能够实现对气体的充气和放气,利用传力柱传递上部轴向载荷。瓦斯吸附压力加载系统由瓦斯罐、压力表、减压阀和真空泵组成。减压阀一端接瓦斯罐,另一端通过导气管与进气嘴相连,减压阀上有进气阀和出气阀,通过减压气阀对瓦斯气体进行调节以达到所需要的孔隙压力。试验采用SANS XYB605C型电液万能试验机,其包括轴压加载装置、数据记录及设备控制系统。试验系统如图1所示。

1.2 试验煤样制备方案

选取大同忻州窑矿煤样作为试验样品,按照层理与加载方向垂直的方式进行取样,将所取煤样按照国家标准加工成50 mm×50 mm×100 mm的长方体试样,然后将加工好的煤样用磨平机将两端面磨平,试样端面平整度误差为±0.02 mm。试验所有部分煤样如图2所示。

1.3 试验步骤及方案

(1)将制备好的煤样试件放入试验缸,分别在0 MPa,2 MPa,4 MPa,6 MPa四种气体压力下进行充分吸附48 h,利用标准气体方程计算瓦斯吸附量。环境中煤样单轴压缩与循环加载过程中能量集聚与耗散关系;尹万蕾等[10-11]通过室内试验研究了深部开采条件下高瓦斯压力对煤力学性质的影响规律;张广辉等[12]、高保彬等[13]、王祖光[14]对瓦斯对煤体冲击倾向性的影响开展了研究。

煤体中的瓦斯由吸附瓦斯和游离瓦斯组成,现有研究对含瓦斯煤体力学性质进行测定一般是从试件的上端面施加瓦斯压力,同时在试件周围施加高于瓦斯压力的油压来实现瓦斯的封存,试验过程中没有对吸附瓦斯和游离瓦斯进行区分[15-17]。对含瓦斯煤体的冲击力学特性研究较少,本文采用试验和理论相结合的研究方法,在不同瓦斯吸附压力条件下,研究含瓦斯煤体的冲击力学特性,研究结果对煤矿动力灾害的预测与防治具有指导意义。

图1 试验系统

图2 试验所用部分煤样

(2)每组煤样吸附瓦斯48 h后,将试验缸内气体安全释放,当压力室内压力变为0 MPa时进行单轴压缩试验。设定加载速率为 0.01 mm/s,试验结束,记录好煤岩破裂过程载荷和变形量,瓦斯吸附量在吸附过程中通过吸附压力的变化即可测定。每种吸附瓦斯压力至少做三个试件。

(3)加载破坏后,储存记录相关数据,对试验结果进行数据处理。利用单轴压缩试验的应力-应变关系测定煤样相应的力学性质参数,对破坏后的煤体试件进行拍照,观察其破坏形态。

试验过程中,由于煤样的饱和吸附作用,瓦斯压力作为体积力施加于煤岩体,试验过程中煤样内部瓦斯和密封空腔内的游离瓦斯的压力差为 0,即有效围压为0,类似于常规的单轴压缩试验。与常规用高于瓦斯压力的油压把瓦斯封存在煤样中的方法相比,本试验采用类单轴加压方法,更符合测定煤体力学性质和冲击倾向性的标准。

2 试验结果及分析

煤样力学参数测定试验均分别在 0 MPa,2 MPa,4 MPa,6 MPa四种吸附压力下进行。

2.1 吸附瓦斯对煤体力学性质影响规律

试验测定的煤样抗压强度如表 1所示。由表1可得:(1)吸附瓦斯压力 0 MPa时,即煤体中无瓦斯吸附时,煤样的抗压强度在 10~12 MPa之间,平均值为11.38 MPa。(2)吸附瓦斯压力2 MPa时,煤样的抗压强度在 7~9 MPa之间,平均值为8.23 MPa,是无瓦斯吸附的72%。(3)吸附瓦斯压力4 MPa时,煤样的抗压强度在5~7 MPa之间,平均值为6.11 MPa,是无瓦斯吸附的54%,是瓦斯压力2 MPa的74%。(4)吸附瓦斯压力6 MPa时,煤样的抗压强度在3~5 MPa之间,平均值为4.09 MPa,是无瓦斯吸附的36%,是瓦斯压力 2 MPa的 50%,是瓦斯压力4 MPa的67%。

表1 不同吸附瓦斯压力下煤体抗压强度

取每种吸附瓦斯压力下煤样抗压强度的平均值,得到吸附瓦斯压力与抗压强度的关系 (图 3)。由图3可得:煤体抗压强度随着瓦斯吸附压力的增加而减小,二者近似符合线性递减关系,拟合方程为

式中,σ为煤体抗压强度,p为吸附瓦斯压力。

煤体的抗压强度随着瓦斯压力的增加而减小的原因是:瓦斯的存在减小了煤岩体内部裂隙间的摩擦系数,降低了煤体内部裂隙的张力,导致煤体颗粒间的作用力减弱,降低了煤体被破坏时所需要的能量,从而降低了煤体的强度。

图3 吸附瓦斯压力与煤体抗压强度关系

试验测定的峰值应变如表 2所示。由表 2可得:(1)吸附瓦斯压力0 MPa时,煤样的峰值应变平均值为 0.005 0。(2)吸附瓦斯压力 2 MPa时,煤样的峰值应变平均值为0.005 6,比无瓦斯吸附时增加了12%。(3)吸附瓦斯压力4 MPa时,煤样的峰值应变平均值为0.008 5,比无瓦斯吸附时增加了70%。(4)吸附瓦斯压力6 MPa时,煤样的峰值应变平均值为0.014 3,比无瓦斯吸附时增加了186%。

表2 不同吸附瓦斯压力下煤体峰值应变

取每种吸附瓦斯压力下煤样峰值应变的平均值,得到吸附瓦斯压力与峰值应变的关系 (图 4)。由图4可得:煤体峰值应变随着瓦斯吸附压力的增加而增大,二者近似符合线性递增关系,拟合方程为

式中,ε为煤体峰值应变。

煤体的峰值应变随着瓦斯压力的增加而增加的原因是:瓦斯的存在填补了煤体中的孔裂隙空间,在煤样受到压缩作用变形的过程中,瓦斯会对围岩产生反作用力,从而对煤体的变形起到了阻碍作用,瓦斯压力越大,这种阻碍作用就越强。

图4 吸附瓦斯压力与煤体峰值应变关系

试验测定的煤样弹性模量如表3所示。由表3可得:(1)吸附瓦斯压力为0 MPa时,煤样的弹性模量平均值为为1.55 GPa。(2)吸附瓦斯压力为2 MPa时,煤样的弹性模量平均值为1.12 GPa,是无瓦斯吸附的72%。(3)吸附瓦斯压力为4 MPa时,煤样的弹性模量平均值为0.80 GPa,是无瓦斯吸附的52%。(4)吸附瓦斯压力为6 MPa时,煤样的弹性模量平均值为0.49 MPa,是无瓦斯吸附的32%。

表3 不同吸附瓦斯压力下煤体弹性模量

取每种吸附瓦斯压力下煤样弹性模量的平均值,得到吸附瓦斯压力与弹性模量的关系 (图 5)。由图5可得:煤体弹性模量随着瓦斯吸附压力的增加而减小,二者近似符合线性递减关系,拟合方程为

式中,E为煤体弹性模量。

图5 吸附瓦斯压力与煤体弹性模量关系

煤体的弹性模量随着瓦斯压力的增加而减小的原因是:煤体颗粒吸附瓦斯气体分子后,瓦斯气体分子附着于煤体颗粒表面和颗粒空间中,减弱了煤岩体颗粒之间的粘结力,宏观表现为使煤体弹性模量减小。

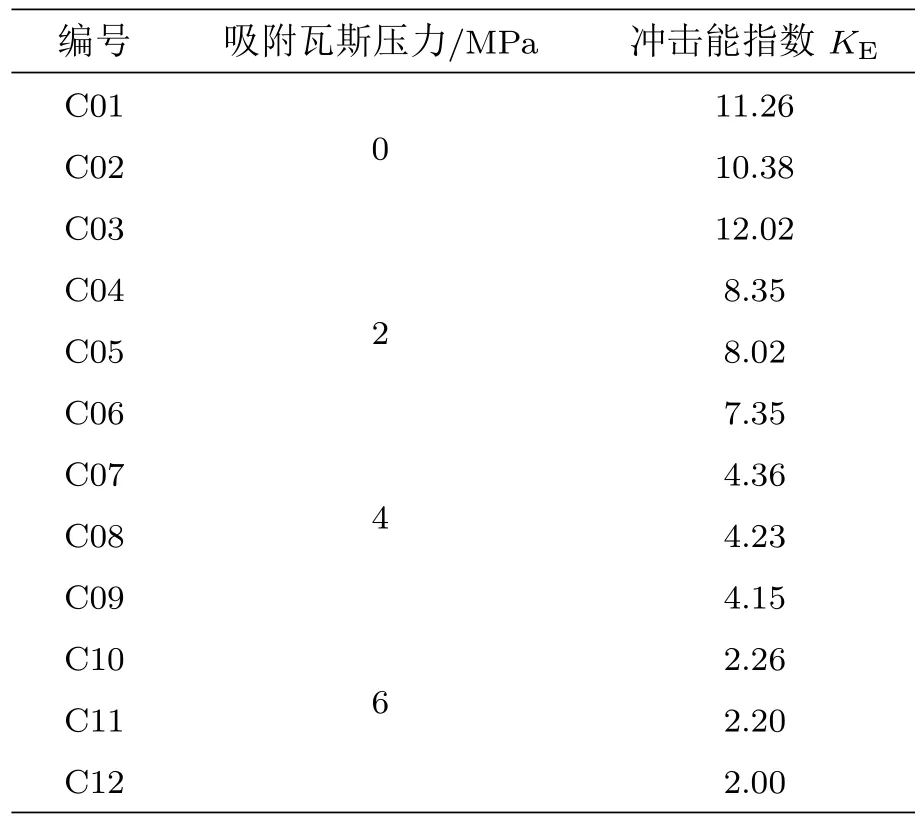

试验测定的冲击能指数如表4所示。由表4可得:(1)吸附瓦斯压力0 MPa时,煤样的冲击能指数平均值为11.22。(2)吸附瓦斯压力2 MPa时,冲击能指数平均值为7.91,是无瓦斯吸附的70%。(3)吸附瓦斯压力 4 MPa时,冲击能指数平均值为 4.25,是无瓦斯吸附的39%。(4)吸附瓦斯压力6 MPa时,冲击能指数平均值为2.15,是无瓦斯吸附的19%。

表4 不同吸附瓦斯压力下煤体冲击能指数

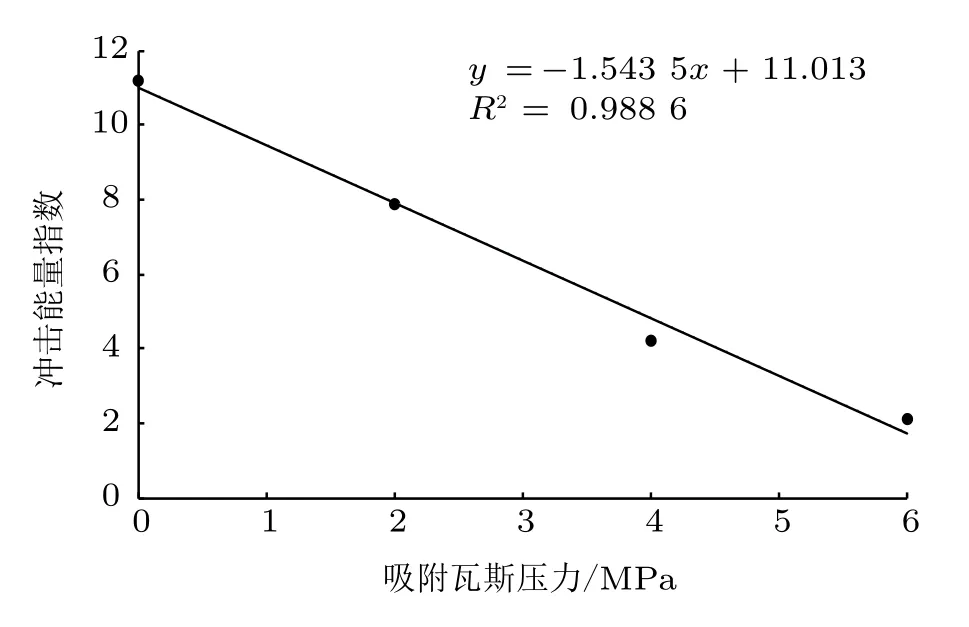

取每种吸附瓦斯压力下所测的冲击能指数的平均值,得到吸附瓦斯压力与冲击能指数的关系(图 6)。由图 6可得:煤体冲击能指数随着瓦斯吸附压力的增加而减小,二者近似符合线性递减关系,拟合方程为

式中,KE为煤体冲击能指数。

图6 吸附瓦斯压力与煤体冲击能指数关系

煤体的冲击能指数随着瓦斯压力的增加而减小的原因是:不含瓦斯的情况下,煤体外部的压力由煤体骨架独自承担,而煤体吸附瓦斯后,则由瓦斯压力和煤体骨架共同来承担外部的压力,这就减少了煤体中积聚的弹性能,降低了发生冲击的可能性。

综上分析可得,煤体弹性模量、单轴抗压强度、峰值应变等主要力学参数和冲击倾向指标 (在此以单轴抗压强度和冲击能指数来表征)受吸附瓦斯影响。在一定范围内,随着瓦斯吸附压力的增加,煤体的峰值强度、弹性模量和冲击能量指数近似呈现线性降低的趋势,峰值应变呈现线性增加的趋势。

2.2 吸附瓦斯对煤体破坏特征分析

不同吸附瓦斯压力下煤体试件破坏过程的应力-应变曲线如图 7所示。从图 7可以看出,随着吸附瓦斯压力的增大,应力峰值后的破坏形式由突然跌落的脆性破坏转变为经历多次应力微降的延性缓慢破坏。

图7 不同瓦斯吸附压力下煤样应力-应变曲线

不同吸附压力煤样的破碎形态如图 8所示。图8(a)为未进行瓦斯吸附时,煤体的破坏形态。由图8(a)可知,未进行瓦斯吸附时,煤体破坏既具有断口参差,也具有较明显的脆性劈裂破坏,较大尺寸的煤体碎块也较多,煤体破坏形态属于《防治煤与瓦斯突出规定》[18]中的I类瓦斯煤岩破碎特征向II类瓦斯煤岩破碎特征过渡的情况。

图8 不同瓦斯吸附压力煤体试件破坏形态

图8(b)和图8(c)分别为吸附瓦斯压力2 MPa和4 MPa时煤体的破坏形态。由图8(b)和8(c)可知,当吸附瓦斯压力在 2~4 MPa时,煤体的破坏既具有劈裂破坏,也具有部分构造和裂隙系统已不存在的破坏情况,大尺寸的煤体碎块减少,煤体破坏的脆性特征减弱,软化特征变强,煤体破坏形态属于《防治煤与瓦斯突出规定》中的II类瓦斯煤岩破碎特征向III类瓦斯煤岩破碎特征过渡的情况。

图8(d)为吸附瓦斯压力6 MPa时煤体试件的破坏形态。由图8(d)可知,当吸附瓦斯压力达到较高的6 MPa时,煤样试件的破坏既具有碎块状,也有粉碎破坏出现,破坏时几乎找不到裂隙扩展现象,多为粉碎破坏,试样破坏具有较明显的分选性,煤体破坏形态属于《防治煤与瓦斯突出规定》中的IV类瓦斯煤岩破碎特征向V类瓦斯煤岩破碎特征过渡的情况。

2.3 吸附瓦斯对煤体力学性质与破坏特征的影响机制分析

根据断裂力学裂纹扩展相关理论,煤样吸附瓦斯时,其内部微裂纹的扩张与吸附损伤密切相关,在瓦斯吸附压力的作用下,煤体内部的原生裂纹会沿着断裂韧度更低的方向发育,而断裂韧度主要与受载和材料性质有关。当吸附作用后的煤试样受载时,裂纹扩展首先会集中于煤体内部的软弱部位并沿着初始损伤的方向萌生发育新的裂纹。瓦斯吸附压力增大后,煤试样损伤加剧,煤岩基质间黏聚力降低,裂纹间摩擦作用增强,必然导致煤体强度降低。

在吸附瓦斯压力作用下,煤体裂隙发生发展,煤体损伤程度加强,形成新的瓦斯通道,吸附瓦斯解吸为游离瓦斯,同时煤体渗透性加强。当局部煤体骨架的有效应力临近峰值强度时,产生裂纹裂隙集中区。瓦斯向裂纹裂隙集中区涌入,在裂纹裂隙集中区内的煤体强度降低,损伤程度加强。当煤体应力超过峰值强度时即发生失稳破坏。

从应力-应变关系宏观特征上表现为:强化和峰后应力阶段的应力调整增多,峰后破坏由明显的脆性特征向延性破坏过渡。从试样破坏程度分析,必然导致煤试样的破碎程度加剧,碎块状粉末状煤体碎块增多。煤矿井下冲击地压灾害一般发生在较坚硬的煤岩中,煤体破坏形式表现为脆性破坏,且破坏的煤体没有明显的分选性。煤与瓦斯突出灾害一般发生在煤质较软或者具有软分层的煤层中,煤体破坏形式表现为延性破坏,且破坏的煤体具有明显的分选性。因此,随着吸附瓦斯压力的增加,煤岩瓦斯动力灾害的类型呈现出由冲击地压主导型向煤与瓦斯突出主导型过渡的趋势。

3 结论

对大同忻州窑矿区煤体开展了不同吸附瓦斯压力下力学性质和破坏特征的测试,揭示了吸附瓦斯对煤体力学性质和破坏特征的影响。主要结论如下:

(1)吸附瓦斯对煤体力学性质影响显著,随着吸附瓦斯压力的增大,煤体的峰值强度、弹性模量降低,峰值应变增加。煤体冲击倾向指标如峰值强度,冲击能指数等均降低。在一定范围内,各指标与吸附瓦斯压力均近似呈线性关系,相关系数均大于0.85。

(2)吸附瓦斯对煤体破坏特征影响显著,随着吸附瓦斯压力的增大,煤体破碎程度逐渐增大,破坏类型由脆性破坏向延性破坏转变。

(3)吸附瓦斯影响煤体力学性质与破坏特征的主要力学机制在于煤体吸附瓦斯过程诱发了煤体的损伤。随着吸附瓦斯压力的增加,煤岩瓦斯动力灾害的类型呈现出由冲击地压主导型向煤与瓦斯突出主导型过渡的趋势。