超声波应用于稠油降黏的实验研究

2021-01-08徐德龙高金彪林伟军臧雨宸

徐德龙,高金彪,李 超,林伟军,臧雨宸

(1.中国科学院声学研究所超声技术中心,北京 100190;2.北京市海洋深部钻探测量工程技术研究中心,北京 100190;3.中国科学院大学,北京 100049)

0 引 言

随着世界经济的发展,能源的需求与日俱增。截至目前,化石燃料仍然具有不可替代的作用,特别是石油和天然气更在其中占据主要地位。作为不可再生能源,化石燃料日益紧缺的现状,使人们对非常规原油如稠油、超稠油等的开采更加重视[1]。据 2014年国际能源组织(International Energy Agency, IEA)公布的数据显示,稠油、超稠油在世界可采石油储量中占比超过50%,但二者所具有的密度大、黏度高等特征使得对它们的开采和运输的难度极大[2-3],因此成本低、效益高、见效快的稠油降黏与开采技术对于油田增产至关重要。目前人们常使用加热、掺稀油、增注降黏剂和超声处理等方法来进行稠油和超稠油的降黏开采,借以提高他们的流动性,从而进行开采[4]。

加热降黏方法是基于稠油的黏度随着温度的升高而降低的原理,通过向油层提供热能,升高油层的温度,降低流体的黏度,增大原油的流动能力,从而提高稠油采收率,该方法在稠油开发和运输中存在耗能大并且会对地层产生破坏等问题[5]。掺稀油降黏法是自上世纪30年代就开始使用的稠油的开发和运输处理方法[6-7],这种方法是基于相似相溶原理,通过向稠油中掺入稀油降低黏度。该方法的优点是可以直接使用常规的原油管道进行降黏,但后续需对轻质油和稠油进行分离处理,操作复杂,能源消耗大。增注降黏剂的方法可以使稠油形成水包油型(O/W)乳化状态,从而达到降黏目的,其优点是可根据实际情况制备不同的降黏剂,也可与其他方法混合使用,但面临着环保、降黏体系动态稳定性和后期大处理量的挑战[8]。与上述三种方法相比较,超声处理方法的优点是环保、节能,并且在适当的条件下可提高上述方法改善稠油流变性的效果[9-10]。

超声波采油技术已经在石油开发领域中得到初步的应用,但在稠油降黏和开采方面尚未得到现场大规模的使用,特别是井筒中的稠油降黏方面,尚处在起步阶段[11]。本文以中国西部某油田的原油为研究对象,通过对超声波在稠油降黏中的室内实验研究,尝试为超声降黏技术在油田井筒中的应用做一些探索。

1 实验平台与过程

实验平台如图1所示,所用的仪器主要有流变仪(BROOKFIELD-RV DV-III)、智能数控超声波发生器(TJS-3000)、电子天平(AND GR-202)、托盘天平(JPT-1000)、恒温水浴、烧杯、玻璃棒等,在实验中使用的油样为中国西部某油田提供的稠油和稀油。20℃时,稀油的密度和黏度分别为0.883 0 g·m-3、13.3 mPa·s,稠油的密度和黏度如表1所示。

图1 超声评价测试平台Fig.1 The experimental test platform for ultrasonic evaluation

表1 本文实验中用到的稠油的密度和黏度Table 1 The density and viscosity of heavy oil used in this paper

实验流程如图2所示。在实验开始前根据不同的稀稠比、使用电子天平或托盘天平分别配制不同初始黏度的油样,将其在 90 ℃的恒温水浴中放置6 h 左右,并使用玻璃棒不断搅拌,当油样混合均匀后即可开始实验(本文中所有实验样品的黏度均在温度为50 ℃、扭矩约为50%的条件下测定)。

图2 实验流程示意图Fig.2 Schematic diagram of experimental process

2 实验结果与讨论

对50 ℃、200 mL的油样进行超声处理。考察超声波发生器电功率、超声作用时间和油样初始黏度对油样黏度的影响。采用控制变量法设计实验,部分实验结果如图3。

从图 3(a)、3(b)可知,初始黏度分别为22 050 mPa·s、15 667 mPa·s 的油样,用电功率为1 000 W的超声波发生器作用20 s时,油样黏度分别下降至 17 333 mPa·s 和 14 767 mPa·s;从图 3(c)和图3(d)可知,当超声波发生器电功率为2 000 W、作用时间为20 s时,油样黏度分别由7 400 mPa·s、3 200 mPa·s下降为 6 600 mPa·s、2 800 mPa·s。

初步分析表明,超声波可在一定情况下降低本文实验所用稠油的黏度,在以上结果基础上开展下一步实验研究。

为具体分析超声波发生器电功率、超声作用时间、油样初始黏度在稠油降黏过程中的作用规律,引入“降黏率”作为评价降黏效果的指标:

其中:RVR为降黏率;µ0为油样初始黏度;µ为超声处理后油样黏度。

图3 不同因素对稠油降黏效果的影响Fig.3 The effects of different factors on viscosity reduction

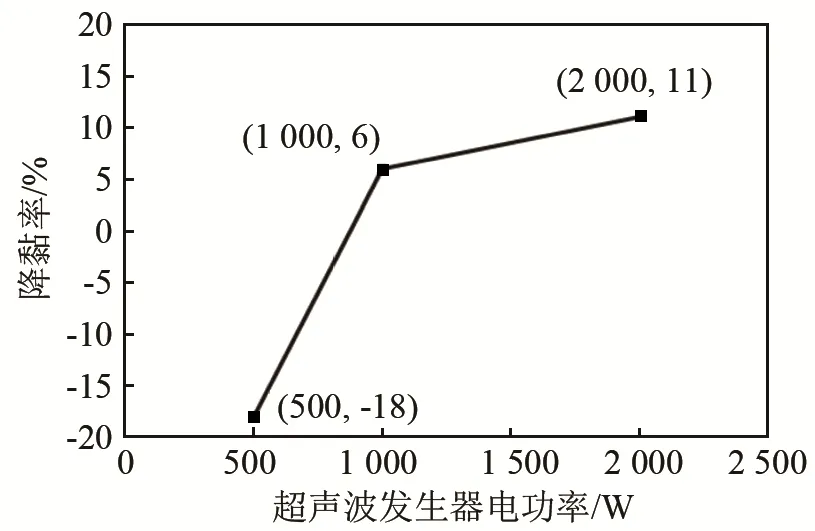

2.1 超声波发生器电功率对稠油降黏率的影响

当超声作用时间为20 s、油样为 200 mL时,超声波发生器电功率分别为 500、1 000、2 000 W时的降黏率分别为−18%、6%、11%,如图4所示。可以看出,大功率是降黏的必要条件和保证,电功率为 500 W 时不但不能对本稠油油样起到降黏作用,反而会促进黏度升高,其原因初步分析可能是超声波发生器电功率低时,有可能形成稠油包稀油的油包油状态,具体需进一步验证。

图4 超声波发生器电功率对稠油降黏率的影响Fig.4 The effect of the electric power of ultrasonic generator on viscosity reduction rate

2.2 超声波作用时间对稠油降黏率的影响

超声波作用时间对稠油降黏率的影响如图5所示。当超声波发生器电功率为1 000 W、处理量为200 mL时,随着时间的增加,降黏率逐渐增大,在20 s时降黏效果最好,降黏率为21%。在此之后,随着作用时间继续增加时,降黏率反而降低,在40 s时降黏率为−3%。

图5 超声波作用时间对稠油降黏率的影响Fig.5 The effect of the ultrasonic irradiation time on viscosity reduction rate

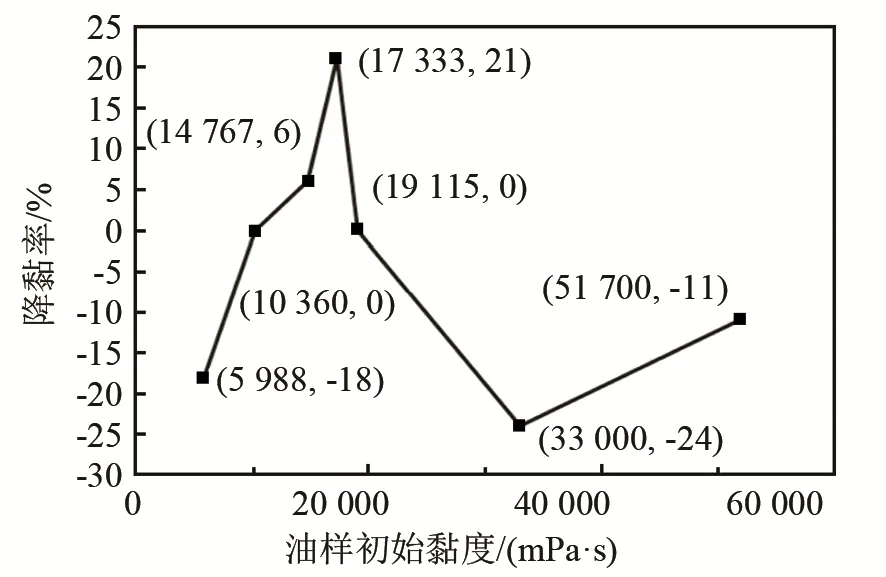

2.3 油样初始黏度对稠油降黏率的影响

在超声波发生器电功率为 1 000 W、作用时间为20 s、处理量为 200 mL的条件下,进行稠油降黏效果评价。

不同稠油油样初始黏度对降黏率的影响曲线如图6所示。由图6可以看出:1 000 W电功率的超声对 200 mL 油样作用 20 s 时,初始黏度为17 333 mPa·s的油样降黏效果最好,降黏率为21%,其次是在14 767 mPa·s时。从图6中可知,初始黏度介于10 000~20 000 mPa·s之间的稠油油样经过超声处理后,降黏率是正值,超声可以起到降黏的作用。

图6 油样初始黏度对稠油降黏率的影响Fig.6 The effect of the initial viscosity of heavy oil on viscosity reduction rate

3 结 论

本文设计了超声波稠油降黏评价测试平台,通过实验证实了超声波技术在一定的条件下可以有效地降低稠油的黏度,并具体分析了超声波发生器电功率、超声作用时间、油样初始黏度这三个因素对稠油降黏效果的影响。通过实验,可以得出以下结论:

(1) 稠油的降黏率与超声波发生器电功率、超声波作用时间、油样初始黏度关系密切;

(2) 适用于本实验稠油样品的最佳降黏条件为超声波发生器电功率2 000 W、超声作用时间20 s、油样初始黏度介于10 000~20 000mPa·s之间;

(3) 利用超声波技术处理稠油,在一定条件下可以降低其黏度,提高其流动性,有利于稠油的开采和运输。但是超声稠油降黏技术在油田现场实际井中的应用以及其中的降黏机理还需要进一步深入研究。