石墨烯/环氧树脂防腐涂料性能研究*

2021-01-08赵岱楠杨雪松孙皓瑜胥焕岩

赵岱楠,王 飞,杨雪松,许 岩,孙皓瑜,胥焕岩

(哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨 150040)

金属腐蚀在能源、环境、化工、海洋、交通、建筑及日常生活中随处可见,每年因金属腐蚀而造成的经济损失非常巨大,已引起了人们的广泛关注[1]。目前,保护金属基体的方法主要包括添加腐蚀抑制剂、表面改性、表面涂层及电化学手段等。其中,表面涂层是解决金属腐蚀问题应用最广泛的方法,既经济又实用[2]。通过涂层阻挡或屏蔽金属表面与腐蚀介质的接触,可以有效保护金属不被腐蚀[3]。聚合物涂层应用比较广泛,由于相对厚度较薄,它的防护效果很理想。聚合物涂层的防腐蚀机理包括粘附机理、电化学机理和物理化学机理[4]。传统的聚合物涂层常常采用有机溶剂,在配料和施工等过程大量地排放挥发性有机气体(VOCs),对大气环境产生严重的污染,而且极大地损害操作人员的身体健康[5]。随着人们环保意识的日益增强,溶剂型涂料将会限制发展和使用。因此,开发新型环境友好的有机防腐涂料,最大限度地减少VOCs 的排放,已成为防腐涂料发展的必然趋势[6]。目前,已成功开发的环保型防腐涂料主要有水性防腐涂料、聚苯胺基防腐涂料、粉末防腐涂料和聚氨酯基紫外固化防腐涂料[7]。水性环氧树脂分子量大、亲水性强,可以替代溶剂型环氧树脂,可以从源头解决VOCs 的挥发问题,既利于环境保护,又利于安全施工。因此,对水性环氧树脂基防腐涂料的研究最多应用最广。但是,相比于溶剂型环氧树脂,水性环氧树脂对金属基体的封闭性无法达到使用要求,致使防腐性能较差,需加入防腐填料。另外,还要充分考虑水性环氧树脂与防腐填料间的浸润性[5]。

石墨烯是一种新型的具有二维结构的纳米材料,它的机械、热、电性能都十分优异。自2004 年成功制备后迅速掀起了全世界的研究热潮,在环境、能源、电子器件、生物医药等领域得到了广泛的应用[8]。石墨烯在防腐领域也得到了学者们的关注,在防腐领域的应用形式主要有两种:(1)在金属表面通过化学气相沉积获得石墨烯薄层;(2)将石墨烯作为填料与聚合物混匀制备有机防腐涂料[9]。现有研究表明,石墨烯掺加到有机防腐涂层中可以有效地阻止腐蚀介质向金属表面的渗透从而阻断腐蚀介质与金属间的电化学反应[10]。借助石墨烯优异的物理化学性质,可以通过物理阻隔和电化学反应阻断两个方面显著提高有机涂料的防腐性能,还可以提高涂层的附着力和硬度,被认为是防腐涂料的理想填料[11]。此外,石墨烯在环氧树脂中的原位剥离为实现石墨烯/环氧树脂复合材料的大规模制备提供了技术保障[12]。本研究分别以水性环氧树脂和石墨烯为基体和填料,制备水性有机复合防腐涂料,运用X 射线衍射(XRD)分析了石墨烯的晶相结构,借助傅里叶转换红外光谱(FTIR)分析了复合涂料的化学官能团,根据 GB/T6739-1996 和 GB/T9286-1998 分别测试了涂层的硬度和附着力。最后,依据涂层电化学性质和中性盐雾实验(NSS),详细研究了复合涂层的防腐性能。

1 实验部分

1.1 石墨烯制备

以改进的Hummers 法制备氧化石墨烯(GO)[13],制备工艺流程见图1。

图1 氧化石墨烯制备工艺流程Fig.1 Preparation processing of graphene oxide

实验所用天然鳞片石墨精矿粉采自鹤岗萝北;浓 H2SO4、浓 HNO3、H2O2、KMNO4、HCl 均为分析纯,购于哈尔滨永昌化学试剂有限公司。

将氧化石墨烯水溶液洗涤至中性,然后以VC为还原剂高温还原氧化石墨烯制得石墨烯(RGO),备用。

1.2 水性环氧树脂制备

首先,在环氧树脂E44 中加入促进剂和催化剂,在一定温度下制备乳化剂,以上试剂均为分析纯,购于哈尔滨永昌化学试剂有限公司。然后,将制得的乳化剂按一定比例加到固体环氧树脂中,加热搅拌若干时间,再加入一定体积的去离子水,搅拌均匀后获得水性环氧树脂(EP),备用。

1.3 石墨烯/环氧树脂涂料制备

以石墨烯为填料,以水性环氧树脂为基体,按照石墨烯的质量百分比为0.6%的比例进行混合,搅拌均匀后再加入固化剂,真空除气后将其涂覆在马口铁片上,固化后获得石墨烯/环氧树脂涂层(RGO/EP),备用。

1.4 表征测试方法

PANalytical X'Pert 型 X 射线衍射仪(荷兰PANalytical 公司)分析石墨烯的晶相组成;Nexus-470 傅里叶转换红外光谱仪(美国Nexus 公司)分析复合涂料的化学官能团;根据GB/T6739-1996 测试涂层硬度,硬度等级为:9H~H、HB、B~6B,9H 最硬,6B 最软。根据GB/T9286-1998,采用十字划格法测试涂层附着力,等级分为 0~6 级,0 级最好,6 级最差。RST-3000 电化学工作站分析(中国苏州瑞斯特仪器有限公司)涂层电化学性质,以防腐涂层为工作电极,以饱和甘汞电极为参比电极,以Pt 为对电极,以3.5%的NaCl 溶液为介质。盐雾实验在盐雾实验箱(哈尔滨理工大学自制设备)中进行,以浓度为(5±0.5)%的NaCl 溶液为腐蚀介质,其pH 值介于6.5~7.2 之间,由喷雾装置在实验箱内形成盐雾,并完全沉降在涂有防腐涂层的试片上,实验箱内的温度为(35±2)℃、湿度为95%以上。

2 结果与讨论

2.1 材料的表征分析

图2 GO 和RGO 的X 射线衍射图谱Fig.2 XRD patterns of GO and RGO

图2 为GO 和RGO 的X 射线衍射图谱。

对于GO,(002)晶面对应的衍射峰由典型石墨的26.5°左右向小角度偏移至11.2°左右,说明由石墨Hummers 法制备GO 的过程中,插层剂H2SO4进入到了石墨层间,使其层间距增大。根据布拉格方程λ=2dsinθ(λ:入射 X 射线波长,θ:衍射角,d:层间距),可以计算出GO 的(002)晶面间距是0.80nm,比典型石墨的(002)晶面间距0.35nm 大了很多,表明制备过程中石墨被充分氧化[14,15]。GO 经超声分散和VC 高温还原后得到RGO,它的X 射线衍射图在11.2°左右的特征衍射峰消失,说明剥离还原后石墨片层分开,石墨的层间结构被破坏,变成了寡层的石墨烯。同时,在26.5°左右仍存在着较宽的衍射峰,这是石墨烯X 射线衍射的主要特征,RGO 仍保留了石墨单层结构特点[16]。

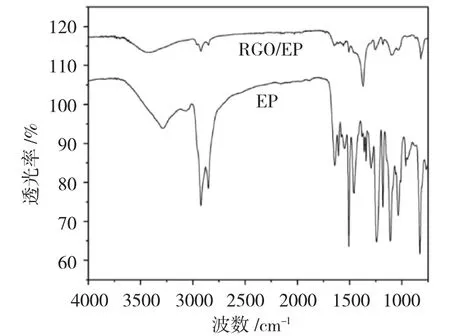

图3 为EP 和RGO/EP 的傅里叶转换红外光谱图。

图3 EP 和RGO/EP 的红外光谱图Fig.3 FTIR spectra of EP and RGO/EP

由图3 可见,对于EP,3250cm-1处的特征吸收谱峰是由-OH 基团的伸缩振动引起的,2980 和2810cm-1处的特征吸收峰是由脂肪族C-H 伸缩振动引起的[17],而在1250~820cm-1范围内的特征吸收谱峰则是由环氧基团的振动而引起的[18]。加入石墨烯后,RGO/EP 的特征红外吸收峰与EP 的没有本质性的改变,仍然保留着EP 特征的吸收谱峰,没有观察到与RGO 有关的振动峰,这可能是缘于石墨烯的加入量非常少,在本研究中石墨烯的质量百分比只有0.6%。

2.2 RGO/EP 涂层的物理性能研究

图4 对比分析了EP 和RGO/EP 涂层的硬度。

图4 EP 和RGO/EP 涂层硬度对比分析Fig.4 Hardness analysis of EP and RGO/EP coatings

从图4 可以看出,EP 的硬度是2B,而RGO/EP的硬度是3H。加入石墨烯后,RGO/EP 涂层的硬度比EP 的提高了5 个等级,显著增加了涂层的硬度。究其原因,石墨烯尺寸很小,它的加入可以填充EP的结构缺陷和孔隙,使其结构更加致密,从而提高涂层的硬度[19]。

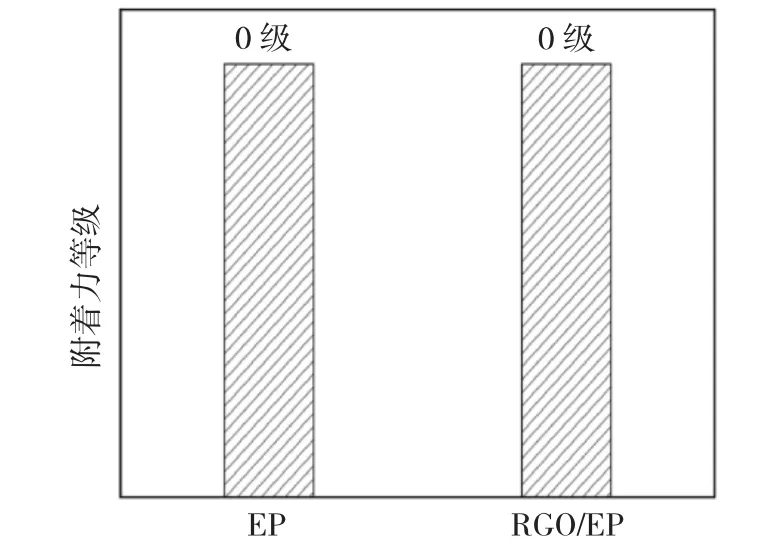

图5 对比分析了EP 和RGO/EP 涂层的附着力。

图5 EP 和RGO/EP 涂层附着力对比分析Fig.5 Adhesive force analysis of EP and RGO/EP coatings

从图 5 可以看出,EP 的附着力等级是 0,而RGO/EP 的附着力等级仍然是0。加入石墨烯后,RGO/EP 涂层的附着力等级没有发生明显的改变,仍然保留着较好的附着力,这对于后期的现场施工具有重要意义。

2.3 RGO/EP 涂层的防腐性能研究

图6 为EP 和RGO/EP 涂层的塔菲尔极化曲线(Tafel)图。

图6 EP 和 RGO/EP 涂层的 Tafel 图Fig.6 Tafel curves of EP and RGO/EP coatings

从图 6 可知,EP 涂层的腐蚀电位(Ec)和腐蚀电流密度(Jc)分别是-1.1V 和 1.2×10-3A·cm-2;RGO/EP涂层的腐蚀电位(Ec)和腐蚀电流(Ic)分别是-0.8V和7.6×10-5A·cm-2。与石墨烯复合后,涂层的腐蚀电位升高,而腐蚀电流密度降低,这意味着涂层的防腐性能提高了。这是因为石墨烯的加入填充了EP 的结构孔隙,从而阻碍了腐蚀介质的扩散及其与金属基体的接触,提高了涂层的防腐性能[10]。

本研究还分析了EP 和RGO/EP 涂层的交流阻抗谱(EIS),图 7、8 分别为交流阻抗谱的 Nyquist 图和Bode 图,其中Z 为电化学阻抗,复数表达式为Z=Z=Z'+JZ'',Z'为阻抗实部,Z''为阻抗虚部,|Z|为阻抗幅模。

图7 EP 和 RGO/EP 涂层的 Nyquist 图Fig.7 Nyquist plots of EP and RGO/EP coatings

图8 EP 和 RGO/EP 涂层的 Bode 图Fig.8 Bode plots of EP and RGO/EP coatings

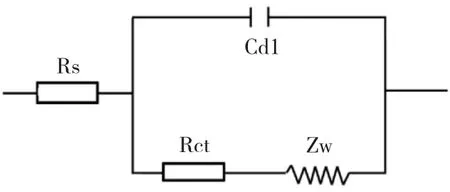

从图7 可以看出,加入石墨烯后,RGO/EP 涂层的高频区容抗弧比EP 的显著增大。高频区的容抗弧代表着涂层电荷传递的阻抗,容抗弧越大意味着阻抗越大,涂层的防腐蚀性能就越好[20]。由此可知,RGO/EP 涂层的防腐性能比EP 的好。从图8 可以看出,加入石墨烯后,RGO/EP 涂层的阻抗幅模显著增加。图8 反映的是频率与阻抗幅模之间的关系,低频区0.01Hz 所对应的阻抗幅模与涂层的防腐蚀性能密切相关,阻抗幅模越大,涂层的防腐性能越好[21]。由此也可以得知,RGO/EP 涂层的防腐性能比EP 的要好很多。Tafel 和EIS 电化学性质分析均表明,RGO 的加入可以有效提高EP 的防腐性能。为了深入地揭示RGO/EP 涂层防腐性能提高的本质,我们给出了与EIS 数据相匹配的等效电路,见图9。

图9 EIS 对应的等效电路图Fig.9 Equivalent circuit corresponding to ESI test

在等效电路图9 中,Rs是溶液电阻,Rct是电荷输运电阻,Cdl是双电层电容,Zw是 Warburg 阻抗,它代表的是涂层与基体界面处的扩散控制腐蚀过程[22,23]。因此,RGO/EP 涂层与金属基体间的界面反应是由扩散控制的,而不是由电化学反应控制。由于石墨烯尺寸很小,能够填充EP 结构孔隙,从而阻止腐蚀介质的扩散,提高RGO/EP 涂层的防腐性能。

图10 是EP 涂层盐雾20h 后的照片和RGO/EP涂层盐雾80h 后的照片。

图10 EP 和RGO/EP 涂层的盐雾试验结果照片Fig.10 Images of salt spray test for EP and RGO/EP coatings

从图10 可以看出,EP 涂层经过20h 的盐雾实验,表面就已形成腐蚀区域,尤其是边缘已经翘曲,涂层防护已失效。然而,RGO/EP 涂层经历80h 的盐雾实验后,表面仍然没有被腐蚀,涂层完好,表现出了极好的防腐蚀性能。

3 结论

本研究由Hummers 法制备GO,超声剥离,VC高温还原获得RGO。RGO 与水性环氧树脂复合制得RGO/EP 防腐涂层,其性能显著改善。

(1)RGO/EP 涂层的硬度比EP 的硬度提高了5个等级;RGO/EP 涂层的附着力等级没有发生明显的改变,仍然保留着较好的附着力。

(2)RGO/EP 涂层的腐蚀电位升高,而腐蚀电流密度降低,这意味着涂层的防腐蚀性能得到提高。

(3)RGO/EP 涂层的高频区容抗弧比EP 的显著增大;RGO/EP 涂层的阻抗幅模也显著增加。这说明RGO 的加入可以有效提高EP 的防腐性能。

(4)RGO/EP 涂层与金属基体间的界面反应是由扩散控制的,而不是由电化学反应控制。