焚烧法处理己内酰胺生产废液技术经济探讨

2021-01-08张林初

张 林 初

(中石化巴陵石油化工有限公司科技发展部, 湖南 岳阳 414014)

己内酰胺是一种重要的化工原料,主要用于生产聚酰胺6纤维和聚酰胺6工程塑料。但其生产过程中会产生大量可生化性低,毒性高,成分复杂、化学需氧量(COD)值高的典型高浓度难生化处理有机废液,如环已烷液相氧化生产环已酮的过程中,为了除去环已烷氧化液中有机酸类、有机酸酯类衍生物,工业上通常加入质量分数30%~50%的氢氧化钠(NaOH)进行中和皂化[1],由此会产生大量含NaOH、有机酸钠盐的皂化废碱液,COD值高达3×105mg/L;粗己内酰胺精制过程中,苯萃取残液和离子交换废液经浓缩装置蒸发浓缩后会形成有机物质量分数达50%~75%的浓缩废液,COD值一般大于1.3×105mg/L。己内酰胺生产废水处理已成为困扰行业的突出问题。

目前工业废水的处理方法主要有生化法、膜处理法、焚烧法等[2-4]。其中,焚烧法通常是通过蒸发浓缩提升工业废水固含量浓度,然后通入焚烧炉充分燃烧分解成二氧化碳和水等无害物质,具有经济和环境效益好的优点,目前国内环己酮皂化废碱液主要采用该方法进行处理。

作者以25 m3/h己内酰胺废液处理系统为例,介绍了以重质燃料油或天然气为燃料,使己内酰胺废液在焚烧炉中充分燃烧,而后净化达标排放,同时回收副产蒸汽和碳酸钠的工艺流程,并分析了其经济技术性,以期为皂化废碱液焚烧炉掺烧己内酰胺浓缩废液提供借鉴。

1 工艺流程

25 m3/h己内酰胺废液焚烧系统包括废液预处理、污泥干化、废液焚烧3 个工艺单元。

(1) 废液预处理

浓缩废液和皂化废碱液分别通过流量控制,按比例同时进入脱氨罐充分混合。浓缩废液中的硫铵与皂化废碱液中的NaOH发生复分解反应,生成硫酸钠、氨和水。过饱和的氨从脱氨罐顶部逸出后经管道送入吸收塔底部被脱盐水洗涤吸收,吸收塔底氨水外送供烟气脱硫装置使用,为了达到好的吸收效果,在吸收塔循环液管道上设置低温水冷却器,使塔顶喷淋的吸收液温度维持在20 °C左右,吸收塔顶尾气高空排放。脱氨罐中混合的废液经泵加压后,送至废液贮罐,再用泵送废液锅炉焚烧处理。

(2) 污泥干化

由废液焚烧装置烟道引入的烟气由干燥风机切向引入旋转喷动干燥机,湿污泥经加料机送进干燥室内,与切向进入的高温高速旋转干燥介质相撞击,使之微粒化并呈激烈的喷动流化状态;达到一定干度的干污泥颗粒被气流带出干燥室外,进入捕集系统(旋风除尘器)而被捕集;捕集后的干污泥统一外运填埋[5]。

(3)废液焚烧

废液焚烧工艺流程包括燃料系统、烟风系统、给水系统、蒸汽系统、包装系统等。经废液预处理装置处理后的浓缩废液、部分皂化废液、污泥干化颗粒送入带有前置绝热炉的废液锅炉中燃烧,采用天然气为燃料气,重油为备用燃料,燃烧产生的烟气脱硝后经由电除尘器送至后续脱硫装置,再经烟囱排放。外来除氧水经废液锅炉吸收热量后汽化,蒸汽由汽包经分汽缸送至蒸汽管网。废液锅炉底部熔融碱液采取固态回收,统一包装后外销。

脱硝:为去除锅炉烟气中NOx,采用选择性非催化还原技术(SNCR),在炉膛温度850~1 100 °C时,将质量分数为20%氨水与除盐水在计量模块内由静态混合器充分混合后经喷枪雾化后直接喷入炉膛,使NOx被还原。

电除尘:烟气进入静电除尘器时,烟气中的碱尘带上电荷,当通过电场时,碱尘被吸附在阳极板上,通过振打装置,使碱尘掉落在电除尘器的底部,借助输送装置收集。

脱硫:烟气进入脱硫塔后,在脱硫塔吸收段与含氨循环吸收液逆流接触,脱去烟气中的二氧化硫;再在氨回收段通过水喷淋清洗,回收烟气中少量夹带的气态氨;最后,烟气经设置于塔顶的两层除雾器除去大部分液滴,变为干净烟气,由脱硫塔顶部排入烟道再经烟囱排放。

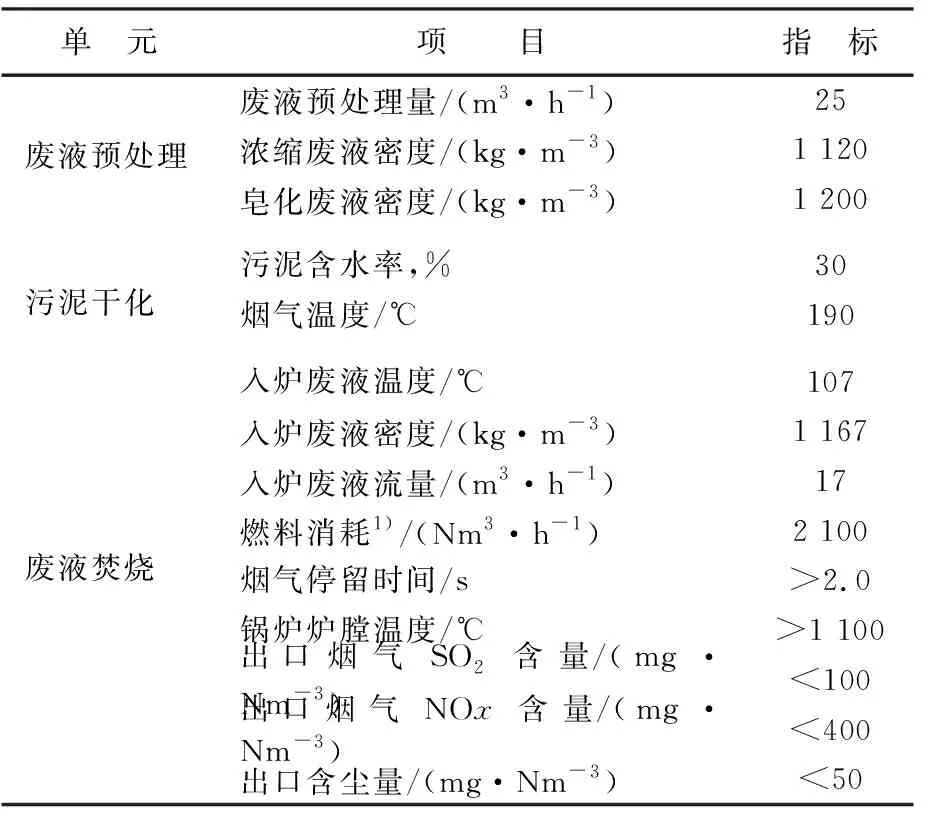

焚烧法处理己内酰胺生产废液的工艺流程见图1,其主要工艺指标见表1。

图1 焚烧法处理己内酰胺废液工艺流程Fig.1 Incineration treatment process of caprolactam waste liquid

表1 焚烧系统主要工艺指标Tab.1 Main process indexes of incineration system

2 影响焚烧系统效果的因素

2.1 锅炉类型

目前,国内己内酰胺废液锅炉主要有2种,一种为焚烧炉,另一种为绝热炉。两种废液锅炉适用不同的处理介质,各有优缺点。焚烧炉对不同废液有很好的适应性和可操作性,能适用并解决废液固含量的变化、灰渣挂碱等影响锅炉安全运行的隐患,缺点是燃料消耗高。绝热炉优点:(1)燃烧稳定,高含水率低热值废液可以稳定燃烧;(2)便于脱硝,能满足SNCR炉内脱硝要求。缺点是绝热炉绝热层易破损,以及水平烟道易泄漏等。

本系统锅炉为一种单汽包自然循环半露天∩型膜式壁结构的新型锅炉,集焚烧炉与绝热炉之所长,增加了燃烧的稳定性,又可满足SNCR炉内喷氨脱硝的要求。锅炉为单锅筒, 整体呈∩型

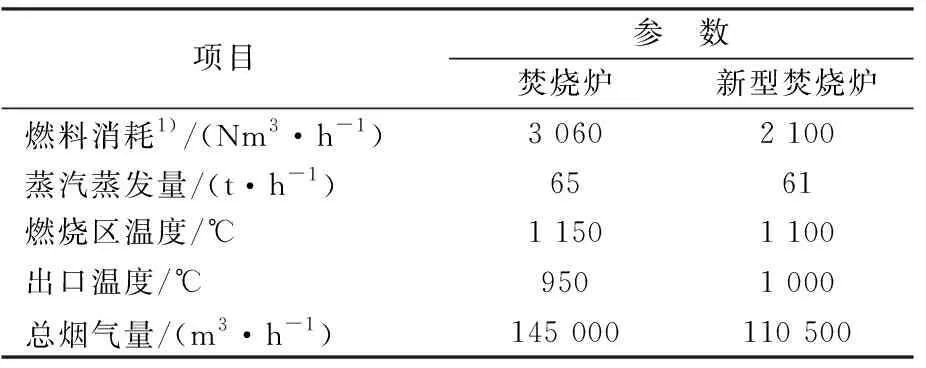

布置,炉膛四周由膜式水冷壁组成,主要受热面布置有水冷屏、包墙管束、空气预热器、尾部蛇形管、省煤器等。锅炉构架采用全型钢焊接结构,锅炉荷载通过吊杆悬挂在构架顶板上。锅炉布置采用露天带炉顶雨棚的布置方式。新型焚烧炉性能参数见表2。从表2可以看出,与通用焚烧炉相比,新型焚烧炉燃料消耗更低,产生的烟气量更少。

表2 25 m3/h新型焚烧炉性能参数Tab.2 Performance parameters of novel 25 m3/h incinerator

2.2 省煤器积灰

省煤器是安装于焚烧炉尾部烟道下部用于回收余热的一种装置,它通过吸收低温烟气的热量,降低烟气的排烟温度,从而提高焚烧炉效率,节省燃料消耗[6]。但排烟烟气在未经除尘器前,烟气中含有大量的灰尘,极易导致省煤器表面积灰严重,降低传热管的换热效率,影响整个系统运行的安全性。现有技术的解决方式大都为定期清灰,但短期内又会再次积灰堵塞,需要重复清灰。本系统省煤器受热面管束采用错列布置,并设置了振打和吹灰装置,运行期间定期吹灰,取得了较好的清灰效果。

2.3 废液物性

废液浓度对焚烧炉燃烧效果影响较大。废液量一定时,废液中水含量越高,作为燃料的有机物相应越少,则发热量减少,需要伴烧的辅助燃料增多,回收资源减少。所以废液处理过程中要密切注意焚烧炉温度的变化,当温度显著降低时,及时调整废液浓度与废液的喷入量[7]。本系统废液含水量对焚烧炉燃烧性能的影响见表3。

表3 废液含水量对焚烧炉燃烧性能的影响Tab.3 Influence of water content of waste liquid on combustion performance of incinerator

从表3可以看出,废液含水量越大,消耗的燃料越多,焚烧炉燃烧区温度越低。考虑到燃料消耗,以及SNCR炉内脱硝的要求,本系统废液含质量分数控制在55%左右。

2.4 焚烧熔融物回收工艺

目前,己内酰胺废液焚烧熔融物(主要为碳酸钠)回收工艺主要有湿法回收和干法回收2种工艺[8]。湿法回收工艺的缺点是饱和碳酸钠水溶液易腐蚀地面,影响地下水的pH值;而干法回收工艺避免了湿法回收工艺的缺点,且碳酸钠的回收率较湿法回收工艺的高,但设备运行周期短,仅60~90 d。本系统采用双轴冷却器式干法回收工艺,熔融物从关键设备双轴冷却机设在顶盖上的加料口进入冷却机内,在转动的冷却输送轴的推动下不断翻滚前进,物料在前进过程中热量被冷却主轴及叶片冷却,热量由循环水带走,冷却至80 °C以下。该工艺占地面积小、设备运行周期长、能耗低。

3 处理效果

3.1 环保效果

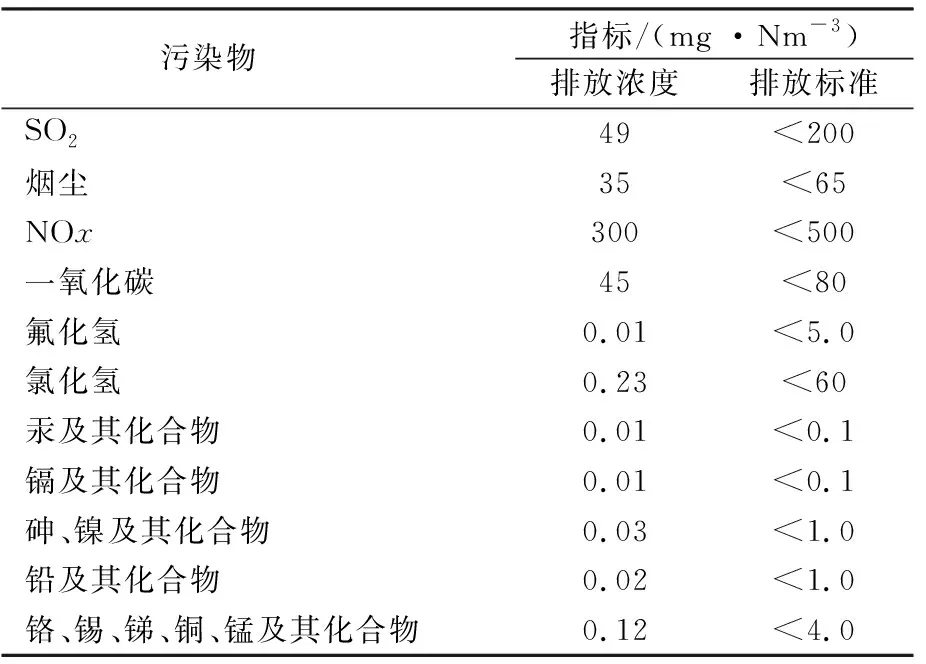

从表4可看出,COD为2.5×105mg/L的高浓度己内酰胺废液经焚烧炉焚烧处理,产生的二氧化硫(SO2)浓度为49 mg/Nm3,粉尘浓度为35 mg/Nm3,NOx浓度为300 mg/Nm3,达到GB 18484—2001《危险废物焚烧污染控制标准》排放要求。

表4 焚烧处理后大气污染物排放指标Tab.4 Emission index of air pollutants after incineration

3.2 经济效益

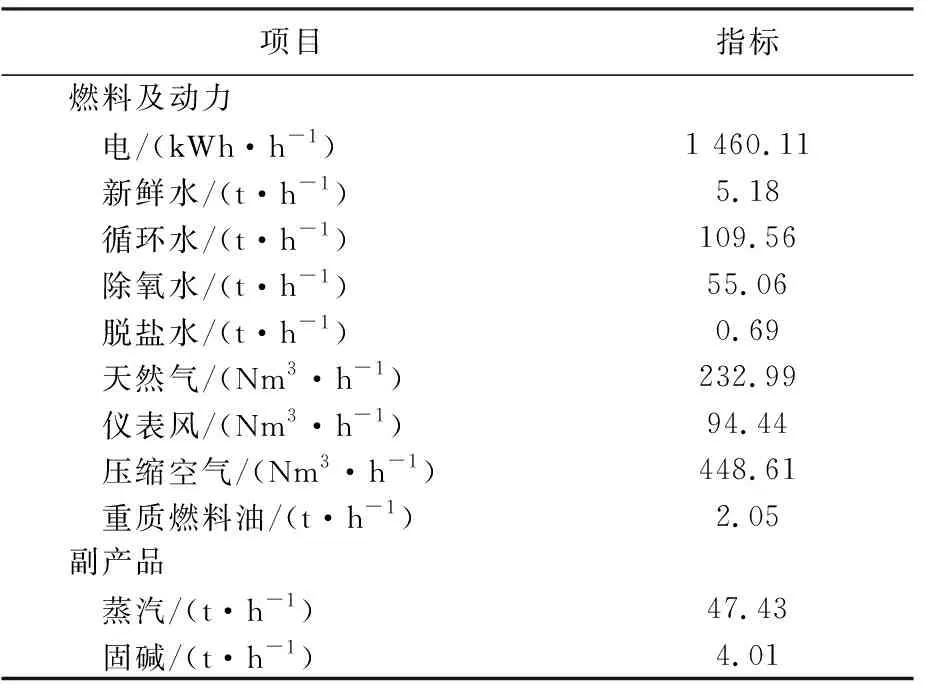

25 m3/h己内酰胺废液处理系统主要工艺技术经济指标见表5。若不计设备折旧、生产人员工资、干化污泥节约填埋费,按废液处理量17 m3/h,年操作时间7 200 h,电价0.67元/kWh,新鲜水2.29元/t,循环水0.165元/t,冷冻水0.638元/t,除氧水、脱盐水 2.25元/t,天然气2.5元/Nm3,仪表风、压缩空气0.132元/Nm3,重质燃料油2550元/t,蒸汽154.02元/t,碳酸钠266.84元/t计算,年焚烧系统燃料及公用工程消耗成本为5 051.02万元,副产品回收效益为6 030.14万元,处理1 t废液(密度按1 167 kg/m3计)可产生效益约69元。

表5 焚烧系统主要工艺技术经济指标Tab.5 Main technical and economic indexes of incineration system

4 结论

a. 采用新型单汽包自然循环半露天∩型膜式壁结构焚烧炉,既可增加燃烧的稳定性,又可满足炉内喷氨脱硝的要求;焚烧炉省煤器受热面管束采用错列布置,并配备振打和吹灰装置,可取得较好的清灰效果;废液含水质量分数控制在55%左右,可确保焚烧炉有较好的燃烧效率;焚烧熔融物采用双轴冷却器式干法回收工艺,环境污染小、能耗低、设备运行周期长。

b. COD为2.5×105mg/L的高浓度己内酰胺废液经焚烧炉焚烧处理,产生的SO2浓度为49 mg/Nm3,粉尘浓度为35 mg/Nm3,NOx浓度为300 mg/Nm3,达到GB 18484—2001《危险废物焚烧污染控制标准》排放要求。

c. 处理1 t废液,回收副产蒸汽和碳酸钠可产生效益约69元。