低中空高回弹三维螺旋卷曲纤维的制备及性能研究Ⅰ. 原料及纺丝工艺研究

2021-01-08史利梅

史 利 梅

(1. 中国石化仪征化纤股份有限公司,江苏 仪征 211900;2. 江苏省高性能纤维重点实验室,江苏 仪征 211900)

中空纤维是一种截面呈现孔状的化学纤维,有单孔、多孔之分,主要是采用“单C”、“双C”、“三C”等异形喷丝板熔融纺丝而成。熔融纺丝过程中,为了获得良好的三维螺旋自卷曲效果,通常采取两种技术手段:(1)单组分纺丝、强化冷却,即通过高速、低温的冷却吹风使初生纤维在迎风侧和背风侧产生微观结构及物理性能的差异而形成卷曲效果;(2)复合纺丝技术,即采用两种原料通过复合喷丝板进行纺丝,利用纤维径向上两组分间存在收缩率的差异,从而形成三维螺旋立体卷曲效果。

随着纺织技术的发展,中空纤维的应用领域越来越广泛,产品用途不同,对纤维的蓬松性、回弹性、中空度等特性要求也越来越细化。中空纤维的蓬松性、压缩回弹性与中空度和三维立体卷曲有很大的关系,现有生产技术多以高中空度为首要追求目标,要求中空率达到20%以上。对于单组分强冷技术制得的中空纤维,其中空度越大,纤维截面微观结构的各向差异越大,三维螺旋状卷曲越充分,蓬松性能越优异,但高中空度会导致纤维的壁较薄,易产生破裂丝,易被压扁且难以恢复,回弹性较差;降低中空度后,又会导致三维螺旋卷曲程度低、蓬松性差。而采用双组分复合纺技术则存在原料的选择、成本问题及生产技术问题[1-3]。

因此,作者以高、低黏度聚对苯二甲酸乙二醇酯(PET)为原料,采用复合纺丝技术,制得低中空高回弹三维螺旋卷曲纤维。该纤维在较小的中空度条件下能保持良好的三维螺旋卷曲性能,而良好的三维螺旋卷曲和较低的中空度可以使纤维具有较好的蓬松性和压缩回弹性。

1 实验

1.1 原料

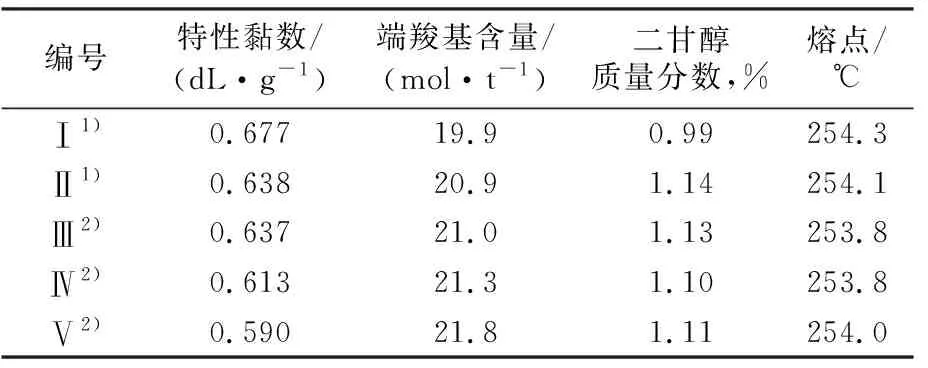

常规半消光PET切片:Ⅰ号,仪征化纤股份公司生产;低黏PET切片:Ⅱ,Ⅲ,Ⅳ,Ⅴ号,自制。Ⅰ~Ⅴ号切片的常规性能指标如表1所示。

表1 PET切片的常规性能指标Tab.1 Conventional properties of PET chips

2)大有光PET切片。

1.2 仪器与设备

Y501相对黏度仪:美国Voscotek公司制; DSC-7 型差示扫描量热仪:美国Perkin Elmer公司制;RH7-D毛细管流变仪:英国Malvern 公司制;TEXTURMAT M型卷曲收缩测试仪:德国TEX-TECHNO公司制;Statimat M型自动强伸仪:德国TEX-TECHNO公司制;SOM-III型声速仪:东华大学制;光学纤维镜:日本Nikon公司制;STEREOSCAN 440型扫描电子显微镜(SEM):英国Leica-Cambridge公司制;BT600真空转鼓干燥机:德国富耐公司制;中丽小型FDY纺丝试验机:北京中丽制机化纤工程技术有限公司制;FC100双热盘平牵机:自制。

1.3 分析与测试

特性黏数:采用Y501相对黏度仪进行测试,测试温度为(25±0.1)°C,溶剂为苯酚-四氯乙烷(质量比1:1)。

熔融温度:采用DSC-7 型差示扫描量热仪进行测试, 氮气氛围,流速为20 mL/min。以升温速率10 °C/min从室温升温至290 °C,保持5 min; 然后以400 °C/ min的降温速率降温至25 °C,保持5 min;最后以升温速率10 °C/min从25 °C升温至290 °C,保持5 min,再以降温速率10 °C/min从290 °C降温至100 °C。

收缩率:采用TEXTURMAT M型卷曲收缩测试仪,按GB/T 6505—2017《化学纤维长丝热收缩率试验方法》进行测试。

断裂强力和断裂伸长率:拉伸丝采用Statimat M型自动强伸仪,按照GB/T 14344—2008《化学纤维长丝拉伸性能试验方法》进行测试;短纤维采用XQ-1纤维强伸度分析仪按照GB/T 14337—2008进行测试。

声速取向因子(fs):采用SOM-III型声速仪进行测试。取1 m长纤维试样,预加张力(0.098 cN/dtex),记录数管显示的声波时间,连续记录10个声波时间取平均值,再按下式计算声速(C)。

C=L/[(T1-T)×0.000 1]

(1)

fs=1-(Cu/C)2

(2)

式中:L为测试的试样长度;T1为数管读取的10个声波时间平均值;T为延迟时间;Cu为PET纤维无规取向声速值,取1.35 km/s。

纤维截面形貌:利用哈氏纤维切片器切取纤维截面薄片,采用Nikon光学纤维镜观察并拍摄图片。另外,将纤维穿入制样铜板上的小孔中,使用刀片沿径向将其切断,保证断面光滑平整,将试样放入喷镀仪,采用6~8 kV加速电压以及10 pA左右的束流喷金处理75 s后,放入SEM的试样室,在放大倍数为1 000的条件下观察纤维的截面形貌。

纤维三维螺旋卷曲:采用目测法进行检测评分。从卷曲形态和细密程度两个方面进行判断,0分为最差,无卷曲;3分为较好;5分为最好,具有优异的三维螺旋立体卷曲。

1.4 实验方法

1.4.1 切片干燥工艺

将常规半消光PET切片和低黏度有光切片分别在真空转鼓中进行干燥。干燥条件为:90 °C升温3 h保温2 h, 110 °C升温1 h保温2 h,150 °C升温1 h保温9 h,取样测含水率低于30 μg/g,降温至80 °C出料并充氮气保护。

1.4.2 纺丝工艺

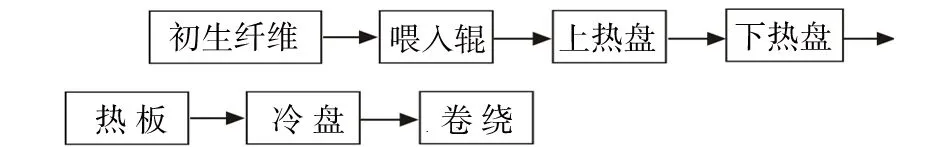

将已干燥的切片,采用双组分并列复合型中空喷丝板进行纺丝,调整两组分的配比(质量比)、配制方式、熔融温度进行实验。其中,A螺杆Ⅰ~Ⅴ区的温度分别为:270,290~295,290~295,290~295,290~295 °C;B螺杆Ⅰ~Ⅴ区的温度分别为:270,285~295,285~295,285~295,285~295 °C;箱体温度290~295 °C。其纺丝工艺流程如图1所示。

图1 双组分并列复合中空纤维纺丝工艺流程示意Fig.1 Flow diagram of spinning process of side-by-side bicomponent hollow fiber

1.4.3 拉伸工艺

利用自制的双热盘平牵机对纺丝得到的双组分并列初生纤维进行不同工艺条件下的多级拉伸实验。其工艺条件为:热盘为一级拉伸温度,设定为85 °C;下热盘为二级拉伸温度,设定为110~130 °C;热板为定型温度,设定为130~155 °C;通过上、下热盘之间的线速度比值调整一级拉伸倍率,一级拉伸倍率调整范围为3.0~4.5;通过下热盘和冷盘之间的线速度比值调整二级拉伸倍率,二级拉伸倍率调整范围为0.98~1.2。其拉伸工艺流程如图2所示。

图2 拉伸工艺流程示意Fig.2 Flow diagram of drawing process

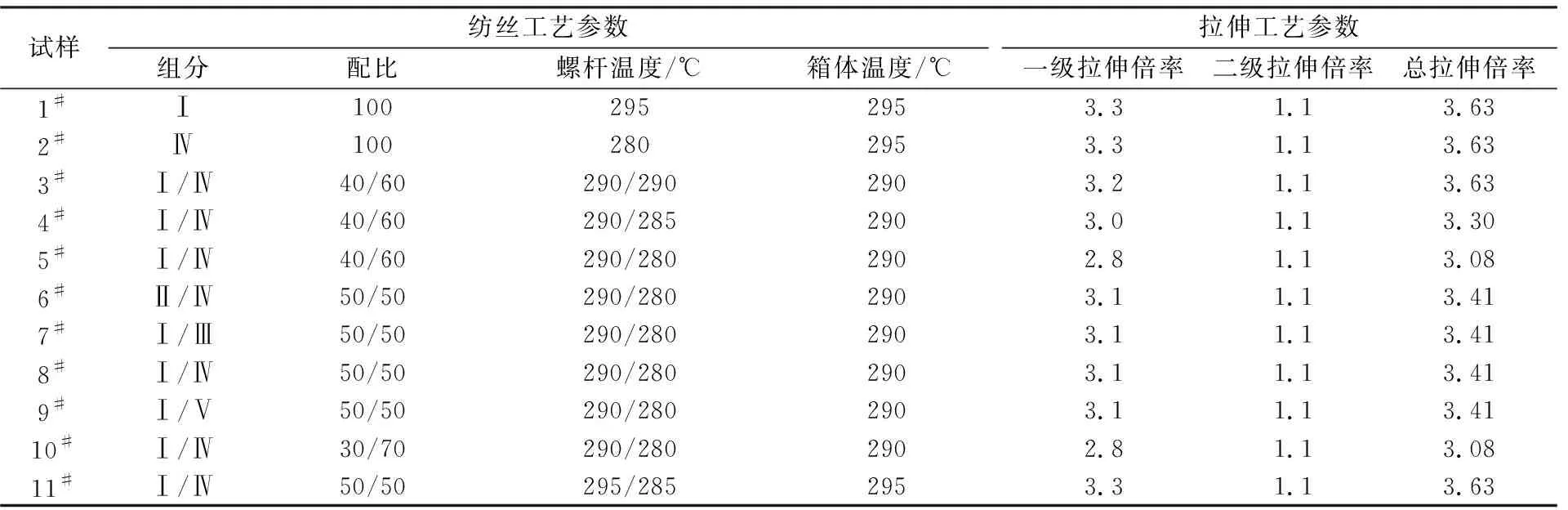

1.4.4 试样的制备

(1)分别将Ⅰ号和Ⅳ号两切片在同种工艺下分别进行纺丝和拉伸,保证Ⅰ号切片熔体温度为295 °C, Ⅳ号切片熔体温度为280 °C。Ⅰ号切片制得的原丝和拉伸丝分别标记为1#-P,1#-D;Ⅳ号切片制得的原丝和拉伸丝分别标记为2#-P,2#-D。

将Ⅰ号切片和Ⅳ号切片进行并列纺丝,两组分配比40/60,用H40/L60表示,即H40表示高黏组分质量比例为40%,L60表示低黏组分质量比例为60%(以下类似表述同此意义)。保持组分Ⅰ号切片熔体温度290 °C不变,调整Ⅳ号切片熔体温度分别为290,285,280 °C进行复合纺丝;采用平牵机进行拉伸,保持其他拉伸工艺参数不变,仅根据初生纤维(UDY)的伸长调整拉伸倍率最大以控制成品拉伸丝(DT丝)的断裂伸长率最低,所制得的纤维分别标记为3#,4#,5#试样。

(3)将Ⅱ号和Ⅳ号切片、Ⅰ号和Ⅲ号切片、Ⅰ号和Ⅳ号切片、Ⅰ号和Ⅴ号切片进行双螺杆纺丝,调整拉伸倍率最大并控制其余拉伸工艺参数不变下进行拉伸,相应制得的复合纤维分别标记为6#,7#,8#,9#试样,每种复合纤维中高、低黏度两种组分的配比均为H50/L50。

(4)将Ⅰ和Ⅳ号切片进行双螺杆纺丝,配比为H30/L70,温度为高黏组分290 °C、低黏组分280 °C,以H290 °C/ L280 °C表示(以下类似表述同此意义),最大倍率拉伸后得到复合纤维标记为10#;配比为H50/L50,温度为H295 °C/ L285 °C,最大倍率拉伸后得到复合纤维标记为11#。

各试样的制备工艺参数如表2所示。

表2 试样的制备工艺参数Tab.2 Process parameters of sample preparation

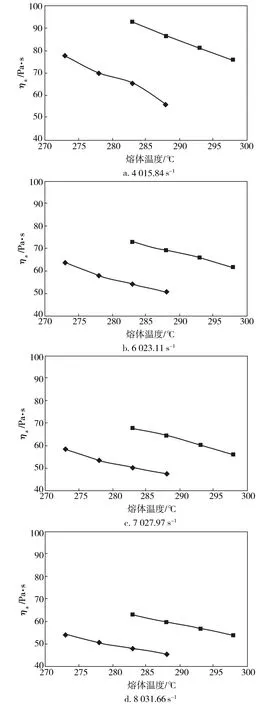

2 结果与讨论2 .1 Ⅰ和Ⅳ号切片的流变性能

(3)

式中:n为非牛顿指数;ηa为表观剪切黏度,K为黏度系数。

(4)

(5)

(6)

式中:Qv为喷丝板微孔体积流量;r为喷丝板微孔半径;ρ为熔体密度。

图3 熔体温度对切片表观黏度的影响Fig.3 Effect of melt temperature on apparent viscosity of chips■—Ⅰ号切片;◆—Ⅳ号切片

表3 不同下的Ⅰ和Ⅳ号切片的表观黏度Tab.3 Apparent viscosity of chipsⅠ and Ⅳ under different

2.2 并列复合纤维三维螺旋立体卷曲形成原理

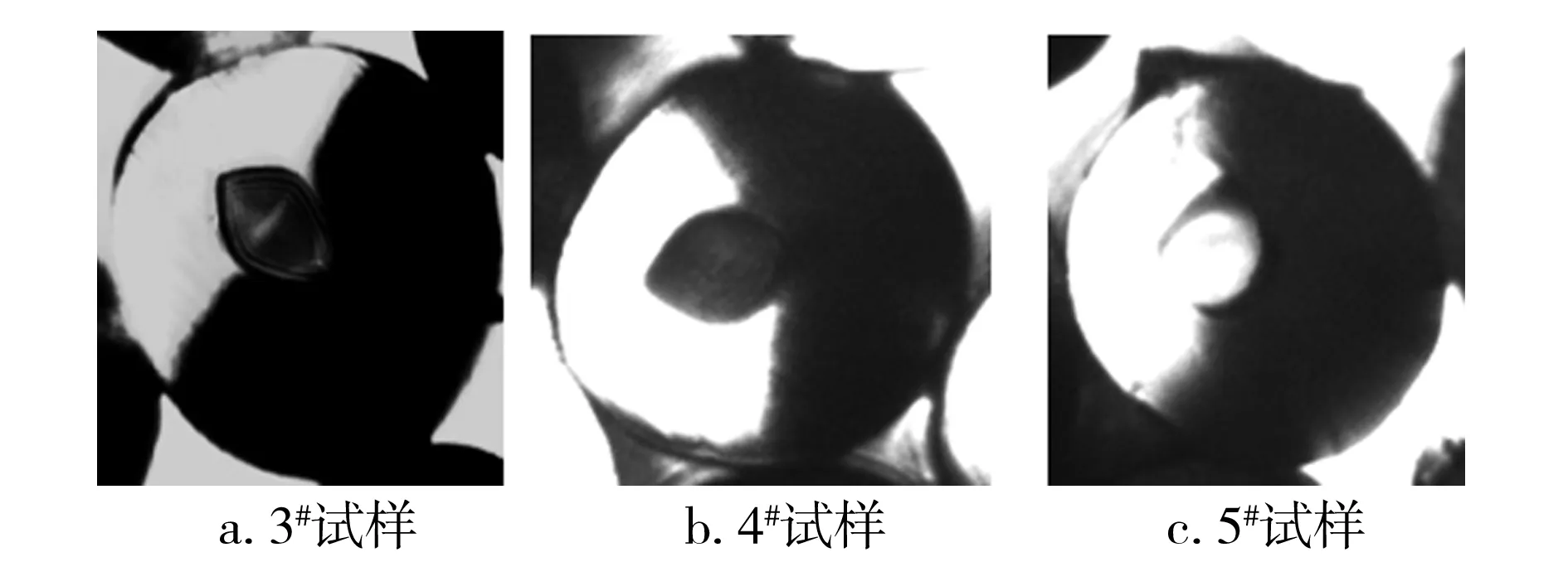

在双组分并列复合纺丝中,表观黏度高的熔体有较大的收缩趋势,且表观黏度差异越大,中空越偏心,纤维截面上的不对称结构越明显。图4为3#,4#,5#试样的纤维横截面图,体现了低黏组分熔体温度的变化对纤维截面不对称结构的影响。由图4可知:3#试样中,熔体温度290 °C及质量分数60%的低黏组分的界面收缩能力和熔体温度290 °C及质量分数40%的高黏组分的界面收缩能力相当,二者基本呈直线相交,相交线平均穿过中空孔;随着低黏组分(深色)熔体温度降低,其表观黏度增大,两组分的表观黏度差增大,低黏组分界面收缩能力增大,界面相交线向低黏组分(深色)移动,界面的孔偏心排列、相交线呈弧形,即纤维截面两组分的不对称结构加强,总体上低黏组分呈“凹”型,高黏组分呈“凸”型[4]。实验测得3#,4#,5#试样的中空度分别为5.13%,6.87%,8.41%,说明3种纤维的中空度均明显小于常规风冷中空纤维[5],且随着低黏组分熔体温度的降低,复合纤维中空度提高,这一点和常规单组分中空纤维的变化规律一致。

图4 纤维截面的SEM照片Fig.4 SEM images of fibers′ cross section

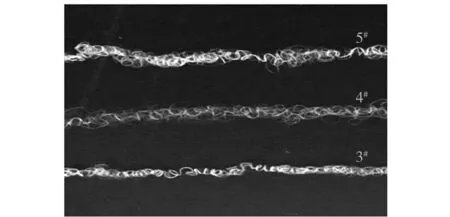

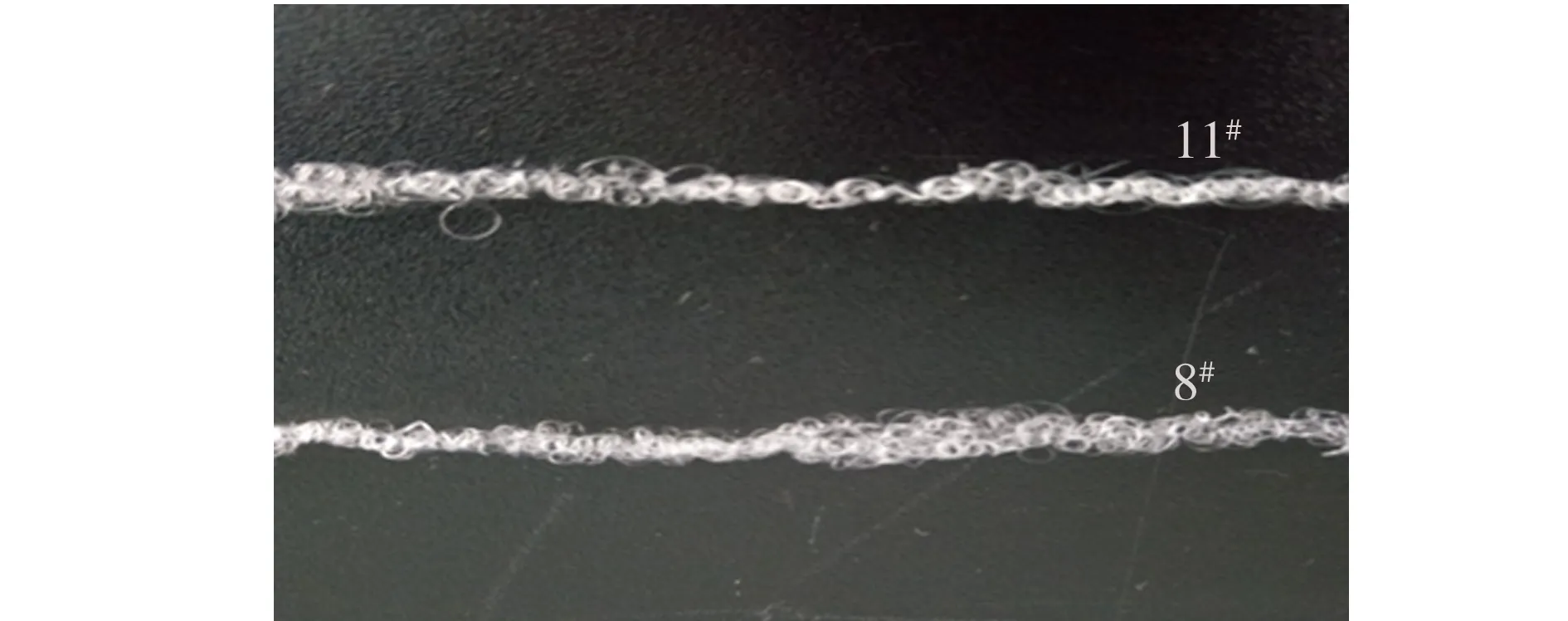

中空度较高的复合纤维具有良好的三维螺旋立体卷曲形态(见图5),说明熔体温度差较大时得到的纤维(5#试样)三维卷曲相对更蓬松且更细密。

图5 纤维的三维螺旋卷曲形态照片Fig.5 Three dimensional spiral crimp morphology of fibers

在每一根并列复合纤维中,两种组分熔体出喷丝孔时黏度差越大,流动性差异越大,由于并列复合纤维在卷绕和拉伸时两组分拉伸速度相同,流动性能的差异造成内在拉伸应力存在差异,使初生纤维中的两组分形成不同的结晶和取向,高黏组分受到较大的应力、形成较高的取向,拉伸后伸长较小、收缩较大,两组分受热时产生异收缩效应,同时复合纤维横截面上具有不对称结构,收缩高的组分受到拉伸,收缩低的组分受到压缩,受压缩的组分会产生压缩形变和回弹力。当回弹力和收缩较快的组分内剩余收缩力相等时,纤维不再收缩。回弹力和剩余收缩力大小相等、方向相反,此时的力耦使得整根纤维沿着轴向自发地产生扭转,形成三维螺旋卷曲[6-8]。

将高、低黏度PET切片Ⅰ号和Ⅳ号分别进行单组分纺丝和拉伸,纺丝和拉伸工艺条件与Ⅰ/Ⅳ并列复合纤维(11#试样)相同,其纤维的物理性能指标见表4、表5。

表4 1#-P和2#-P的物理性能指标Tab.4 Physical properties of 1# -P and 2#-P

表5 1#-D和2#-D的物理性能指标Tab.5 Physical properties of 1#-D and 2#-D

由表4、表5可以看出,由于熔体黏度差异造成了纺程上的拉伸应力存在差异,造成了初生纤维的声速取向存在差异,在进一步的拉伸过程中导致纤维的热收缩存在较大差异,这种差异是形成并列双组分纤维的三维螺旋卷曲的根本原因。本实验数据验证了并列双组分纤维的三维螺旋卷曲形成原理,说明纺丝、拉伸工艺的设定必须加大纤维成形过程中的拉伸张力。

由此可见,三螺旋维卷曲纤维的卷曲能力受以下因素影响:(1)两组分的特性黏数差异影响。两种熔体的特性黏数差(∆η)大,两组分的内在收缩应力差异大,纤维潜在的自卷曲能力也较大,但∆η过大会导致生产的不稳定和纤维性能的劣化;(2)两组分的配比差异的影响。两组分的配比差异能够形成较高收缩力差异,纤维的横截面不对称结构较明显的其复合纤维潜在的自卷曲能力也较大;(3)纺丝、拉伸工艺的影响。纺丝、拉伸工艺不同造成纤维较大的收缩率差异。

2.2 两组分∆η的影响

由图6可以看出,随着高、低组分黏度差异增大,高黏组分的收缩能力增大,纤维截面上的中空向高黏组分所在半边偏移,形成较明显的偏心中空结构。在同等条件下拉伸得到的4种纤维,只有两组分∆η为0.064 dL/g和0.087 dL/g的纤维表现出良好的三维卷曲。∆η为0.040 dL/g的纤维三维卷曲不明显,∆η为0.025 dL/g纤维的三维卷曲基本没有。由此可知,两组分的∆η必须达到一定数值,复合纤维才能具有较好的三维卷曲。

图6 ∆η对纤维截面对称性的影响Fig.6 Effect of ∆η on symmetry of fiber cross section

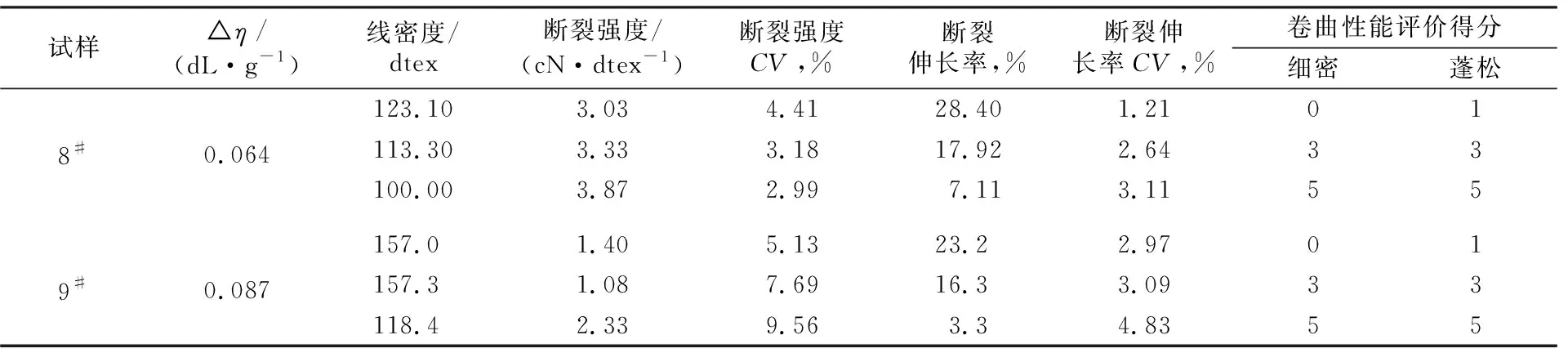

但实验中发现,两组分∆η过大,复合纤维的断裂强度过低,见表6,与∆η为0.064 dL/g的8#复合纤维试样相比,∆η为0.087 dL/g的9#复合纤维试样在3种拉伸倍率条件下的断裂强度均偏低,而三维螺旋卷曲性能未见明显提高。

表6 ∆η对纤维物理性能的影响Tab.6 Effect of ∆η on physical properties of fiber

由此可知,两组分∆η不宜过小或过大,过小导致纤维无三维螺旋卷曲;过大导致纤维强度偏低同时并无提高纤维三维螺旋卷曲的作用。根据实验结果,两组分的∆η以0.064~0.087 dL/g为宜。

2.3 两种组分配比的影响

通常,表观黏度高的熔体表面张力大,呈球形的趋势较强。复合纤维中两组分的收缩能力与其表观黏度和配比同时有关联。两组分配比对纤维截面对称性及三维螺旋卷曲形态的影响见图7和图8,图7中深色部分为高黏组分,浅色部分为低黏组分。

图7 两组分配比对纤维截面对称性的影响Fig.7 Effect of two-component ratio on symmetry of fiber cross section

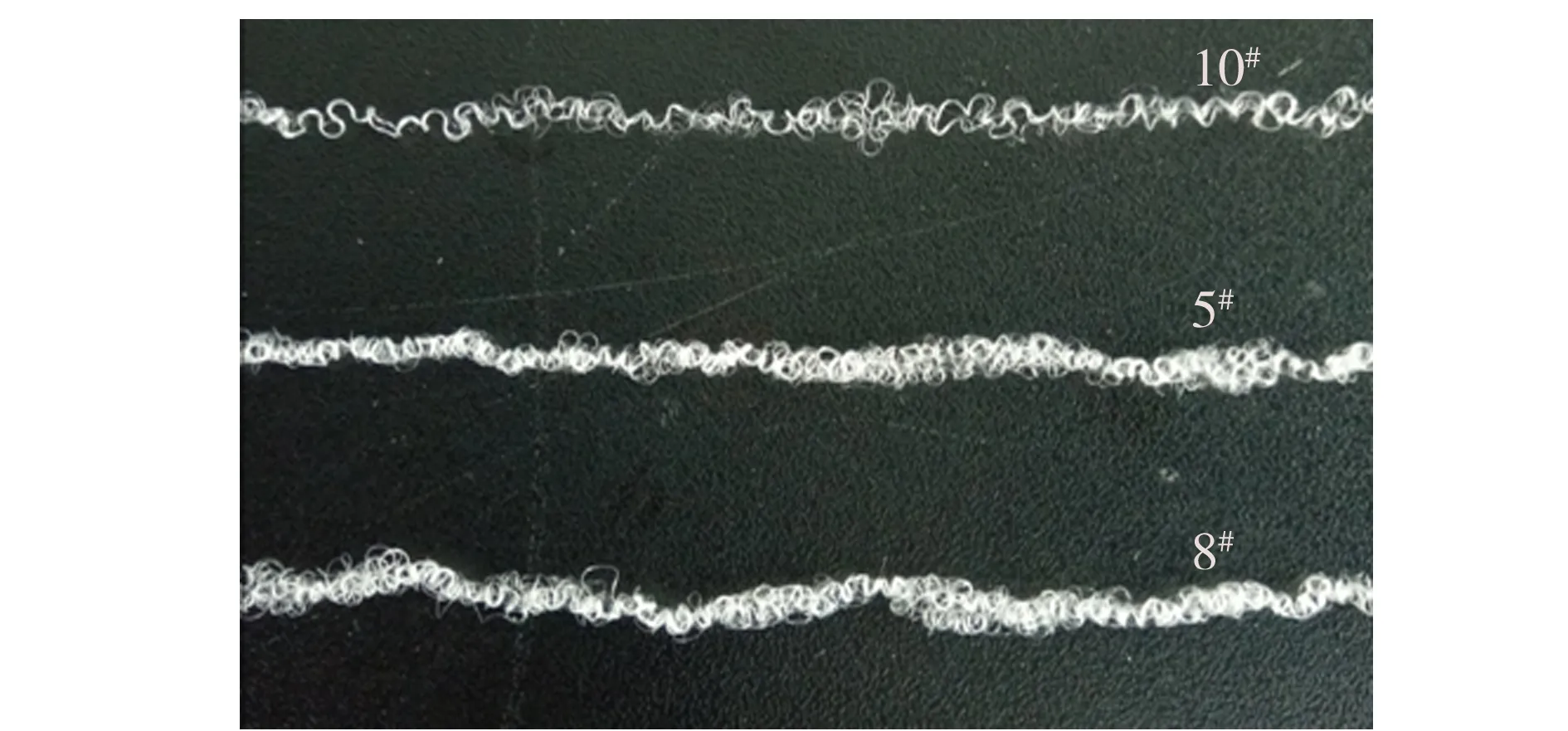

图8 两组分配比对纤维卷曲性能的影响Fig.8 Effect of two-component ratio on crimp properties of fibers

由图7可知,高、低黏度组分配比差异越大,纤维截面结构的非对称性增大,形成的中空偏心性增强。由图8可见,高低黏度配比为(H50/L50)~(H40/L60)时(8#,5#试样),纤维的三维立体卷曲效果较好,当高黏度熔体的质量比例由50%降低至30%时(10#试样),虽然纤维的截面非对称性最大,但纤维的立体螺旋效果最差。这是因为高黏度组分的收缩能力随配比的降低而减小,与低黏度组分的内在应力差异随之减小,导致三维螺旋卷曲效果减弱。故高低黏度组分的配比以(H50/L50)~(H40/L60)为宜。

2.4 两种组分熔体温度的影响

在实际生产中,通过两种组分的熔体温度来调节其表观黏度。两组分表观黏度相差过大,熔体流出喷丝孔后将产生“弯头角”,弯曲严重时导致无法正常纺丝。

图9 熔体温度对纤维截面对称性的影响Fig.9 Effect of melt temperature on symmetry of fiber cross section

图10 熔体温度对复合纤维卷曲性能的影响Fig.10 Effect of melt temperature on crimp properties of composite fibers

由图9可看出,熔体黏度高的组分(图中深色)由于表观黏度高、表面张力大,收缩呈球形的趋势强;而熔体黏度较低(图中浅色)的组分呈包覆熔体黏度高的组分趋势。低温条件下,两组分的表观熔体黏度相差较大,两组分界面体现出较大的曲率,偏心程度较大(8#试样)。随着熔体温度升高,二者的表观黏度差异减小,界面曲率有所减小(11#试样)。由图10可看出,熔体温度对复合纤维三维自卷曲效果具有一定的影响。在相同配比的情况下,不同熔体温度下制得的两种复合纤维均体现出良好的卷曲性能,其中,低熔体温度下得到纤维的蓬松性更好,卷曲性能更加优异,这是因为低熔体温度下的纤维冷却加强,中空度有所提高,对三维螺旋立体卷曲起到了加成作用。

因此,为了保证两组分之间的表观黏度差异,需适当提高低黏组分的温度、降低高黏组分的温度以缩小二者之间的熔体温度差,熔体温度差低于10 °C为宜,前提条件是保证“弯头角”小、生产运行稳定。

3 结论

a. 采用高黏度PET和低黏度PET制备的双组分并列复合中空纤维,具有良好的三维螺旋立体卷曲,卷曲细密而蓬松;纤维的中空率较低,纤维壁厚而具有较好的弹性回复率。

b. 高黏度PET和低黏度PET两个组分的∆η必须达到0.064~0.087 dL/g,∆η过小,导致纤维无三维螺旋卷曲;过大导致纤维强度偏低,同时并无提高纤维三维螺旋卷曲的作用。