不同制备工艺对金属钛粉微观性质及应用的影响研究

2021-01-08李红莉

李红莉,张 宇,2

(1.浙江工业职业技术学院, 浙江 绍兴 312000)(2.浙江工业大学 特种装备制造与先进加工技术教育部/浙江重点实验室, 浙江 杭州 310014)

钛材被广泛应用于航空航天、医疗、化工、海洋工程等诸多领域[1-4]。传统的钛材生产工艺技术复杂、生产成本较高,在一定程度上限制了其应用。目前研究的新型钛材成形技术中,以增材制造技术和粉末冶金制备技术的发展前景最好[5-10]。成形中以金属钛粉为原材料,通过热等静压或金属激光烧结增材制造等方式制备,具有生产周期短、成材率高等优点。其中,金属钛粉的制备多以“海绵钛”和“钛熔融体”为初始原料,通过熔盐电解和气体雾化制备等方式生产[11-14]。

钛粉原料的质量对成品钛材的质量有着重要影响[15-17],而目前诸多的研究工作多集中在钛材的成形技术方面。本研究分别采用熔盐电解法和气体雾化法制备金属钛粉末,通过对物相结构、比表面积、热稳定性等性能的对比,分析不同方法制备的金属钛粉末的性能及其适用领域。

1 实 验

1.1 钛粉制备过程

1.1.1 熔盐电解法制备金属钛粉

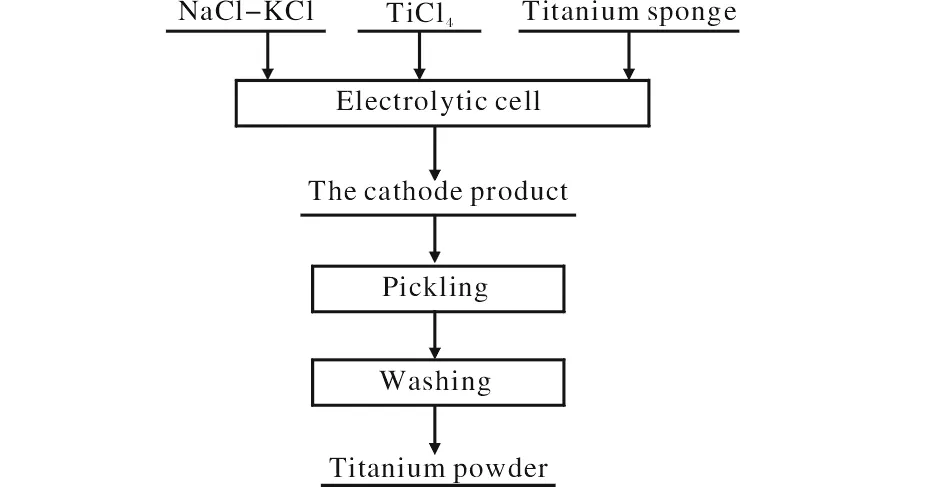

熔盐电解法制取金属钛粉工艺过程如图1所示。使用海绵钛作为初始原料,将NaCl+KCl熔盐经过常温烘干、真空烘干后,放入坩埚中,再向其中放入适量海绵钛,坩埚加热到850 ℃,加入TiCl4液体。待反应结束后,在坩埚中通入电极,阳极杆上固定海绵钛作为可溶性阳极,钼棒作为阴极,维持温度850 ℃,以0.5 A/cm2的恒定电流密度电解6 h。待电解结束后,将阴极产物(熔盐和海绵钛混合物)使用1%的盐酸溶液清洗,再使用乙醇清洗,干燥后得到熔盐电解钛粉。该钛粉记为Ti-R。

图1 熔盐电解法制取金属钛粉工艺过程Fig.1 Process flow chart of titanium powder preparation by molten salt electrolysis

1.1.2 气体雾化法制备金属钛粉

气体雾化法制取金属钛粉工艺过程如图2所示。该工艺以海绵钛作为初始原料,熔炼成钛锭,放入气雾化制粉设备中;钛锭在高温熔下熔化成熔融态,然后通入高压气体,高速气体分子雾化熔融状态的钛液流,使其转换成雾化状态的聚集小颗粒,通过喷嘴高压喷出,制备出气雾化钛粉[18,19]。该钛粉记为Ti-W。

1.2 钛粉性能测试

采用PANalytical X’Pert Powder型 X射线衍射仪对制备的Ti-R、Ti-W粉末进行XRD物相分析及晶格参数分析。通过JSM-6360LA型扫描电子显微镜观察Ti-W、Ti-R粉末的表面形貌。采用 GEMINI VII 2390型比表面积测量仪,利用BET法测试Ti-R、Ti-W粉末的比表面积。采用Netzsch公司的STA-449C型热重分析仪测试Ti-R、Ti-W粉末在空气环境下的TGA-DSC曲线。

图2 气体雾化法制取金属钛粉工艺过程Fig.2 Process flow chart of titanium powder preparation by gas atomization

2 结果与分析

2.1 XRD分析

电解钛粉和雾化钛粉杂质成分见表1。从表1可以看出,雾化钛粉中气体杂质元素含量较低,而电解钛粉气体杂质元素含量较高。这是由于熔盐电解制粉时间长达6 h,少量的空气会进入到电解炉中,导致金属钛粉化学纯度降低。

表1 电解钛粉和雾化钛粉的杂质元素含量(w/%)

图3为电解钛粉和雾化钛粉的XRD图谱。从图3可以看出,电解钛粉和雾化钛粉2个样品均具有尖锐的衍射峰,显示出良好的结晶性能,且都符合金属钛特征衍射峰位置(JCPDS NO.05-0682),特征峰衍射位置、峰型基本相同。(100)、(002)、(101)强衍射峰分别位于40.6°、44.6°、46.9°位置处,表明使用气雾化方法和电解方法所制备的金属钛粉具有相同的物相结构,没有明显的杂质相出现。电解钛粉和雾化钛粉均具有较高的纯度,与表1成分分析结果一致。

图3 电解钛粉和雾化钛粉的XRD图谱 Fig.3 XRD patterns of different powders:(a)Ti-R powder; (b)Ti-W powder

为进一步研究电解钛粉和雾化钛粉的物相结构,使用XRD结构精修方法,对图3进行Rietveld处理。图4中精修结构显示,电解钛粉和雾化钛粉均为纯钛物相。

图4 电解钛粉和雾化钛粉的XRD精修结构图谱 Fig.4 Rietveld refined XRD patterns of different powders:(a)Ti-R powder; (b)Ti-W powder

雾化钛粉的晶格参数较小,晶格常数a、b、c分别为0.294 94、0.294 94、0.468 81 nm。电解钛粉的晶格参数较大,晶格常数a、b、c分别为0.295 03、0.295 03、0.469 00 nm。晶格参数的变化与钛粉的制取过程直接关联,气雾化法制粉是在高温状态下将海绵钛转变成熔融态,通过控制气体介质的负载,能够生成较小的Ti晶胞。电解法制粉过程在熔盐介质中进行,通过Tix+(1 表 2 雾化钛粉和电解钛粉的晶格参数 图5为电解钛粉和雾化钛粉的SEM照片。由图5可见,雾化钛粉具有规则类球形外观,呈高分散形态。电解钛粉微观形貌不规则,呈现出块状、针状和相应的聚集态,分散性不佳,微观形貌同一性差。 在扫描电镜下对不同工艺钛粉的尺寸进行测量,雾化钛粉的直径为50~100 μm,电解钛粉大多呈团聚态,单颗粒直径在10~20 μm。高速气雾化和熔盐电解因制取方法不同,造成钛粉微观形貌截然不同。熔融态介质在高速气流的作用下,能够生成类球形雾化钛粉,因此其具有良好的流动性、分散性,可用于3D增材制造原材料。在熔盐电解中,高价钛离子经过多步还原,导致其产物具有不规则的微观形貌和较为明显的团聚态,因此其流动性和分散性不佳,不适宜作为增材制造原料,但是不均匀的微观形貌,使其具有桥接特性,适宜作为粉末冶金原料。 图5 电解钛粉和雾化钛粉的SEM照片Fig.5 SEM morphologies of different powders:(a)Ti-R powder; (b)Ti-W powder 电解钛粉和雾化钛粉的氮气吸附-脱附曲线图如图6所示。根据氮气吸附脱附等温曲线,测得雾化钛粉的比表面积约为3.69 m2/g,而电解钛粉的比表面积约为18.78 m2/g。电解钛粉比表面积约是气体雾化钛粉比表面积的5倍。在高温熔盐中钛粉的生成需要经过晶核生成、晶粒形成、晶粒长大3个步骤,才能最终形成颗粒形状。电解金属钛粉末的颗粒尺寸差异性较大,由于金属粉末间的熔融、桥接、合并,直接导致其具有较大的孔隙率,因而电解钛粉的BET比表面积较大。电解钛粉在与其他物相原料相接触时,具有较大的接触面积,较适宜作为还原剂。 图6 电解钛粉和雾化钛粉的氮气吸脱附曲线图Fig.6 N2 adsorption-desorption curves of different powders:(a)Ti-R powder; (b)Ti-W powder 图7为电解钛粉和雾化钛粉的TGA-DSC曲线。由TGA曲线可以看出,钛粉在增氧过程中,其质量变化可以分为3个阶段:平稳阶段、增重阶段、再次平稳阶段。其中,增重起始温度代表着金属钛粉吸氧反应的开始,雾化钛粉的增重起始温度为703 ℃,而对应的电解钛粉的增重起始温度为496 ℃。相比雾化钛粉,电解钛粉具有更强的还原性,虽然其均一性能,但是反应活性更高,经过式(1)所示增氧反应之后,生成最为稳定的+4价钛氧化合物,电解钛粉和雾化钛粉的TGA增重分别为64.59%和67.09%。 (1) 图7 电解钛粉和雾化钛粉的TGA-DSC曲线图Fig.7 TGA-DSC curves of different powders:(a)Ti-R powder; (b)Ti-W powder 由DSC曲线可以看出,2种钛粉在增氧过程中,其热量的变化可以分为3个阶段,对应于图中的热量1区域、热量2区域、热量3区域,分别对应的是吸热阶段、放热阶段、吸热阶段。在热量1区域,电解钛粉和雾化钛粉吸收的热量分别是11.6、10.3 mW/mg,对应反应方程式(2),金属钛粉被加热吸收热量,但没有发生化学反应。 (2) 随着反应温度的升高,金属钛与氧气反应,生成锐钛型TiO2,如化学反应方程式(3)所示,逐渐放出热量。电解钛粉和雾化钛粉制取工艺,放出的热量分别是23.8、45.3 mW/mg。雾化钛粉与氧气反应生成金红石型TiO2的过程中,放出的热量更多,表现出更为稳定的还原性能。随着反应温度的升高,锐钛型TiO2转变成为金红石型TiO2,对应反应方程式(4),并在此吸收热量,分别是69.3、65.6 mW/mg。 (3) (4) 综上所述,不同工艺制取的金属钛粉,其热氧化过程中热量的差别在于第2放热阶段,即金属钛粉变成二氧化钛阶段所放出的热量。在相同的TGA增重条件下,较低的放热量代表着较为稳定的还原性能,比较适宜作为还原剂。 (1)熔盐电解法和气雾化法所制取的金属钛粉,物相结构均符合金属钛粉标准图卡,但其晶胞参数差别较大。 (2)电解钛粉微观形貌不规则,同一性、流动性较差,表面容易吸附气体杂质,其比表面积为18.78 m2/g,相比气雾化钛粉更适宜作为粉末冶金原材料和热还原剂。 (3)气雾化钛粉微观形貌为均匀球状,表面不易吸附气体杂质,比表面积为3.69 m2/g,相比气雾化钛粉更适宜作为金属增材制造原材料。

2.2 SEM形貌观察

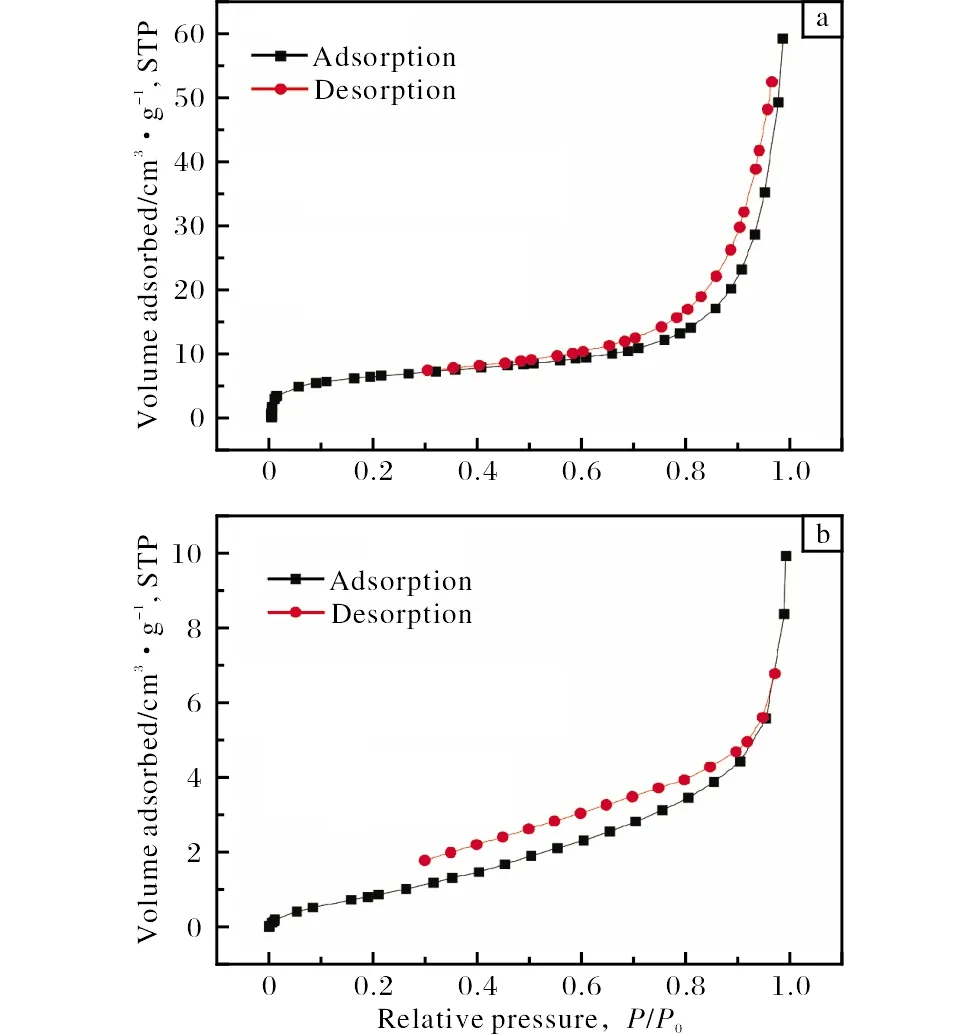

2.3 BET分析

2.4 TGA-DSC分析

3 结 论