不同元素掺杂对氯离子在TiO2膜扩散的影响研究

2021-01-08岳有成王劲松包崇军张正富

周 娴,岳有成,王劲松,包崇军,张正富

(1.昆明冶金研究院有限公司,云南 昆明 650031)(2.昆明理工大学,云南 昆明 650093)(3.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650503)

高强耐蚀近α钛合金成分中常常有Mo、Nb、Zr等价格高且熔炼困难的合金元素,导致在开发和设计钛合金时,单纯采用实验的手法会消耗大量的精力和成本。因此在设计和研究钛合金时,如果能通过计算的手段预测出所添加元素对钛合金的影响,能够提前得到添加各个元素后钛合金的耐腐蚀性能等,这样不仅可以节省设计成本,也可以从理论上更加准确地获得钛合金的性能参数[1-3]。

近年,通过第一性原理计算方法进行钛基材料成分理性设计的研究取得了良好效果[4-6]。已有研究表明[7-9],TiO2为半导体材料,对于TiO2膜主要通过Pb、N、B、V等元素掺杂,从而提高其传感器气敏性和光电催化性能。Hu等[10]通过第一性原理计算方法研究了氮原子从TiO2锐钛矿表面沿间隙向基体的扩散行为,采用过渡态计算软件CINEB(climbing image nudged elastic band)计算了锐钛矿表面附近N原子扩散的最小能量路径和鞍点。Ilyasova等[11]利用第一性原理计算方法研究了具有不同吸附构型的TixCy(111)表面上钨原子的原子结构、电子分布和热力学性质。但是在不同元素添加后对氯离子在TiO2膜表面扩散的影响研究较少。钛暴露于大气以及含氧介质中,都可以形成一层致密而坚固的钝化膜,这层钝化膜形成的耐蚀层十分稳定,所以钛合金在中性和氧化介质中有良好的耐蚀性。但海洋环境中存在大量的氯离子,由于氯离子有很强的可被金属吸附的能力,氯离子和氧争夺金属表面上的吸附点,甚至可以取代吸附中的钝化离子与金属形成氯化物,氯化物与金属表面的吸附并不稳定,形成可溶性物质,这样导致了腐蚀加速[12-14]。因此,氯离子对氧化膜具有破坏作用。氧原子要通过吸附—分解—扩展—迁移等过程进入合金中[15],原子在钛合金表面钝化膜扩散的难易程度决定了材料的耐腐蚀性能。用过渡态计算软件CINEB来模拟氯离子扩散,将耐腐蚀的关键问题通过离子扩散来衡量,能够把复杂的实际过程简化,因此为了直观反映掺杂对抗海水腐蚀的影响,阐明氯离子在TiO2膜中的扩散机理,本研究利用CINEB软件模拟Al、Zr、Mo、Nb、Sn等元素掺杂入TiO2膜内,计算氯离子在TiO2膜内的扩散势垒,由此预测元素扩散对材料耐蚀性能的影响。研究结果可为筛选耐蚀性钛合金成分提供理论参考。

1 实 验

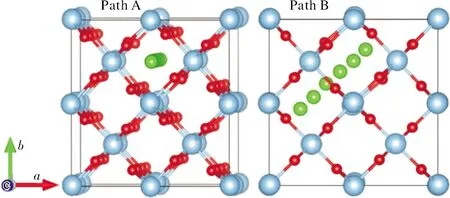

本研究采用基于密度泛函理论的VASP软件包进行计算[16-18],电子交换和关联作用采用广义梯度近似泛函的Perdew-Burke-Emzerhof方案处理,平面波截断能设置为500 eV。晶体结构优化采用共轭梯度算法,其收敛标准设置为:能量的收敛精度10-4eV,力的收敛精度 0.1 eV/nm。布里渊区采用Monkhors-Pack的3×3×3网格划分,计算电子性质时采用更大的6×6×6网格划分,以获得更加精确的电子性质。由于过渡金属化合物包含局域d轨道电子,是强关联体系,因而采用基于密度泛函理论的GGA+U方法修正。文中所有计算都考虑了自旋极化修正。扩散势垒计算采用集成于 VASP 软件包中的CINEB方法。根据金红石型TiO2的孔道结构特点,本研究对图1所示A、B 2条不同路径进行建模(图中蓝色表示钛原子,红色表示氧原子,绿色是氯离子),VASP软件包中的过渡态计算软件CINEB根据始末结构进行插点,不同路径分别插入6个点的Images文件。通过调整路径上的各个点的输入信息卡POSCAR,然后进行收敛计算,分别获得6个点的过渡态扩散势垒。计算过程是从第1个点起点开始,直到第6个点终点收敛,得到氯离子不同扩散路径的扩散势垒图。不同元素掺杂替换金红石型TiO2中心的Ti原子后,通过结构优化,然后进行态密度计算,得到不同元素掺杂后的态密度图(pDOS)。Al、Mo、Zr等元素掺杂替换金红石型TiO2中心的Ti原子后,通过结构优化计算,得到掺杂不同元素后氯离子在TiO2中扩散的结构优化图和电子局域电荷图(ELF)。Al、Mo、Nb、Zr、Sn、V等元素掺杂替换金红石型TiO2中心的Ti原子后,路径A分别插入6个点的Images文件,通过调整路径上各个点的输入信息卡(POSCAR),然后进行收敛计算,获得6个点的扩散势垒,得到不同元素掺杂后的扩散势垒图。

图1 氯离子扩散通道图Fig.1 Diagram of chloride ion in different diffusion paths

为了验证不同元素对钛合金耐腐蚀性能的影响,选择强度和耐蚀性能均优异的近α钛合金Ti-4.09Al-3.9Zr-2.05Sn-1.5Mo-1.06V-0.96Nb(质量分数,%),在其成分基础上进行成分优化设计。在3.5%NaCl溶液中对不同成分钛合金进行极化曲线测试。使用线切割制备电化学试样,试样尺寸为10 mm×10 mm×5 mm,背面用铜导线焊接后,使用环氧树脂将试样密封在PVC圆管内,将工作面依次用240#、400#、800#、1200#、1500#、2000#的水磨砂纸打磨,除油后用去离子水和无水乙醇清洗,吹干后待用。按照GB/Y24196—2009《金属和合金的腐蚀电化学试验方法恒电位和动电位极化测量导则》,使用瑞士万通公司的AUTOLAB PGSTAT 302N电化学工作站进行动电位极化曲线扫描,电化学测试采用常规三电极体系,辅助电极为铂片,参比电极为饱和甘汞电极(SCE),工作电极为钛合金试样。扫描速率为0.001 V/s,扫描范围为-0.4~0.6 V。测试开始前进行除氧处理,以减少溶液中溶解氧对耐蚀性的影响,获得较为可靠的自腐蚀电流和自腐蚀电位。

2 结果与讨论

2.1 不同扩散路径中氯离子的扩散势垒

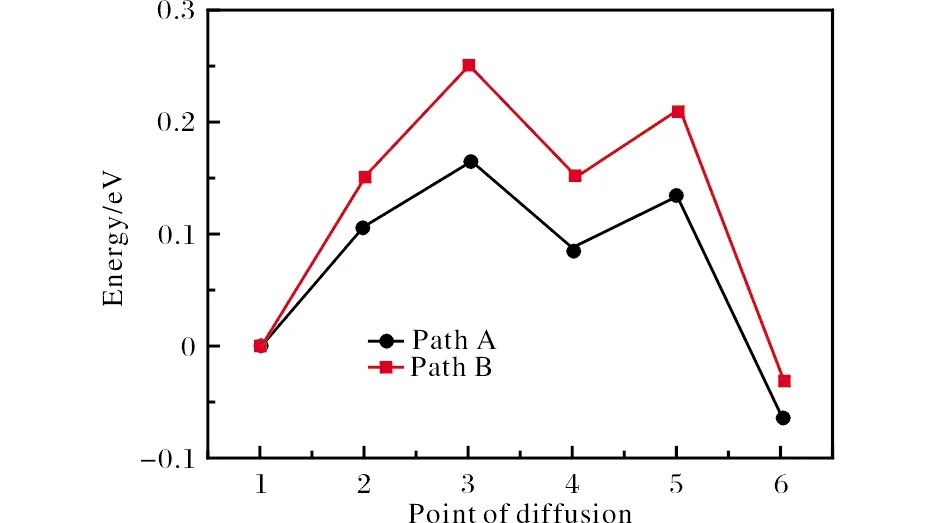

图2为在图1所示A、B扩散路径各插入6个氯原子,计算得到的过渡态扩散势垒图。从图2可以看出,路径A插入6个点后,得到的扩散势垒较低。路径A和路径B第1个插入点的扩散势垒均为0 eV,对于第2个到第5个插入点,路径A的扩散势垒均小于路径B。这是由于路径A的扩散通道较大,具有更大的孔洞,同时氯离子被O原子包围,Ti和氯离子吸附作用较弱,致使氯离子扩散势垒较小,氯离子在路径A中更容易扩散。相较于路径A,路径B中氯离子更容易与Ti原子相互作用,导致扩散中受到Ti原子的束缚,扩散势垒较大。但A、B路径中的扩散势垒都较小,小于0.3 eV,表明氯离子很容易透过TiO2钝化膜,加剧材料腐蚀。杨亮等[12]研究了氧原子在α钛晶体中的间隙占位,发现3种稳定间隙氧原子位点间存在7条独立扩散路径。因此,通过此方法研究氯离子的扩散势垒可行。

图2 不同扩散路径中氯离子的扩散势垒图Fig.2 Diffusion barrier diagram of the chloride ion in different diffusion paths

2.2 不同元素掺杂后的态密度图

图3为掺杂不同元素后氯离子在TiO2膜中扩散的态密度图(pDOS)。TiO2结构中填充Cl元素后,Cl的p轨道和TiO2之间未形成较强的杂化作用,二者各自保持原有的电子状态,氯离子与TiO2之间的吸附作用较弱,导致氯离子很容易扩散。这主要是因为TiO2中+4价Ti与氧形成了较稳定结构。采用Al元素掺杂,可在TiO2中引入缺陷。计算结果发现,Al掺杂后,在深能级(-10~-8)eV,O与Cl杂化作用消失;而在能级-2 eV,O与Cl杂化增强。Mo掺杂后,Mo的3d轨道与Cl的2p轨道形成较强的杂化作用。

图3 掺杂不同元素后氯离子在TiO2膜中扩散的态密度图Fig.3 pDOS diagrams of the chloride ion diffusion in TiO2 film after doping different elements;(a)Cl;(b)Al;(C)Mo

2.3 不同元素掺杂后的结构优化图和电子局域电荷图

图4为不同元素掺杂后氯离子在TiO2中扩散的结构优化图和电子局域电荷图。对比图4a和图4b结构发现,由于TiO2的结构对称性,氯离子处于孔洞正中位置。而掺杂Al后,Al原子失去的电子转移到邻近的O,氯离子与氧离子之间存在较强的排斥作用,导致氯离子偏离孔洞正中心,说明Al掺杂导致材料结构发生明显变化。从图4f可以看出,Al原子周围电子的局域性越强,Cl和O表现出更强的共价特性。Al掺杂导致结构扭曲,因此能够有效阻碍氯离子扩散,提高材料的耐腐蚀性。

图4 不同元素掺杂后氯离子在TiO2中扩散的结构优化图和电子局域电荷图Fig.4 Structure optimization diagrams(a~d) and ELF diagrams(e~h) of chlorine ion diffusion in TiO2 film after doping with different elements:(a,e)Ti;(b,f)Al; (c,g)Mo; (d,h)Zr

由于过渡金属包含部分填充的d轨道能级,在众多材料体系中表现出独特的性质。因此,本研究也尝试采用过渡金属Mo元素掺杂来调控TiO2钝化膜耐腐蚀性。如图3c所示,Mo掺杂后,Mo的3d轨道与Cl的2p轨道形成较强的杂化作用。从图4g可以看出,Mo掺杂后,电荷局域在Mo和Cl之间,表明Mo和Cl之间形成较强的吸附作用,这与态密度结果相一致。因此,Cl在扩散过程中,由于Mo和Cl之间较强的吸附作用,使得Cl很难脱离,提高材料的耐腐蚀性。从图4h可以看出,Zr掺杂后和Mo的情况类似。另外,Zr原子半径(159 pm)大于Ti原子半径(145 pm),导致氯离子在相同扩散路径中的扩散空间存在差异。Zr掺杂导致TiO2结构扭曲,因此能够有效阻碍氯离子扩散,提高材料的耐腐蚀性。

2.4 不同元素掺杂后的扩散势垒图

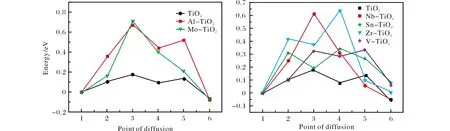

在电子结构的预测下,进一步采用CINEB计算了Al和Mo元素掺杂对氯离子扩散势垒的影响。图5为不同元素掺杂后氯离子在TiO2中的扩散势垒图。从图5可知,未掺杂TiO2中的扩散势垒较低,仅为0.19 eV,因而在普通环境中就能发生氯离子的扩散,且扩散速度较快。而当采用Al和Mo元素掺杂后,扩散势垒分别提高到0.68、0.71 eV,能有效阻碍氯离子在TiO2钝化膜扩散,提高材料的耐腐蚀性。

图5 不同元素掺杂后氯离子在TiO2中的扩散势垒图Fig.5 Diffusion barrier energy diagrams of the chlorine ion in TiO2 film after doping with different elements

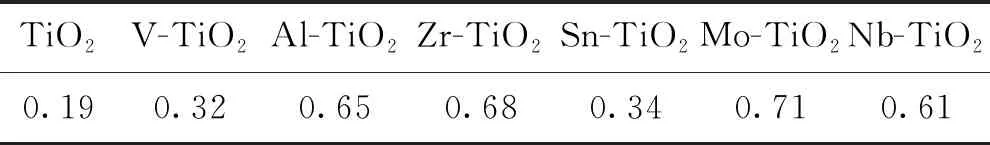

表1为不同元素掺杂后氯离子在TiO2中的扩散势垒。可以看出,对于不同的掺杂元素,氯离子扩散势垒存在明显差异。由于Nb、Mo、Co、V等过渡金属元素存在d层电子空位,从而加强了与氧的结合,强化了钛合金的钝化膜。特别是掺杂Nb元素后,扩散势垒提高接近1倍,说明Nb元素掺杂后具有较好的抗海水腐蚀能力。此外,由于原子半径的差异,导致氯离子在相同扩散路径中,扩散空间存在差异。例如,Zr、Mo、Nb原子半径大于Ti原子半径,能有效阻碍氯离子的扩散,提高扩散势垒,从而解决钛合金局部腐蚀的问题。因此,理论上Al、Mo、Nb和Zr元素都能够提高钛合金的抗海水腐蚀能力,具有潜在的应用前景。杨亮等[12]利用CINEB算法结合第一性原理对3种稳定间隙氧原子位点间的7种不同扩散路径和扩散势垒进行计算,并预测扩散发生的难易程度,与本研究氯元素在钛合金内部的扩散,由扩散势垒大小预测耐蚀性能的思路一致,这都说明了该模拟方法的适用性和合理性。

表1 不同元素掺杂后氯离子在TiO2中的扩散势垒(eV)

表1中Mo、Nb、Zr、Al元素的扩散势垒较高,都大于0.6 eV,对钛合金耐蚀性能的提升有显著作用,而V、Sn元素的扩散势垒相对较小,仅为0.3 eV,对钛合金耐蚀性能的提升作用小。

2.5 实验验证

经过几十年的发展,国内外对于海洋环境用钛合金的研究和应用已经较为成熟。影响钛合金强度与耐蚀性的因素主要分为合金元素和热处理工艺两部分。其中合金元素的影响有迹可循,目前已经有了较为系统的研究成果[12-15]。能够提高钛合金强度的元素有Al、V、Sn、Zr、Mo、Nb等;能够提高钛合金耐蚀性能的元素有Ni、Mo、Zr、Cr、Ta以及铂族元素Pd、Pt、Ru等。

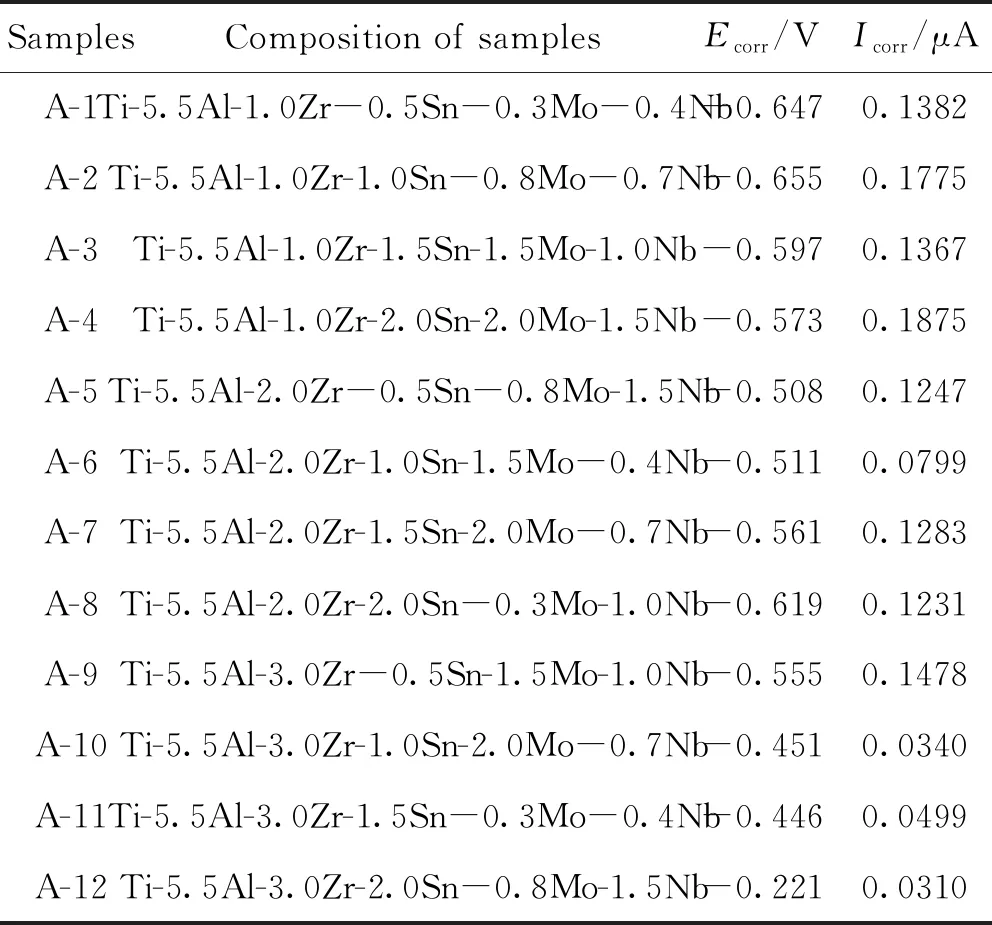

通过实验对理论计算结果进行验证是研究人员一直采用的方法[19-21]。根据表1计算结果可知,Mo、Nb、Zr、Al对钛合金耐蚀性能提升具有重要作用。由以上模拟计算结果可知,V与Sn的扩散势垒和耐蚀作用接近,则选取成本较低的Sn元素进行实验。设计经过优化的四因素三水平共12组Ti-Al-Zr-Sn-Mo-Nb系合金,研究合金化对Ti-5.5Al-Zr-X(Sn、Mo、Nb)合金耐蚀性能的影响,其中Zr元素范围为1.0%~3.0%,Sn元素范围为0.5%~2.0%,Mo元素范围为0.3%~2.0%,Nb元素范围为0.4%~1.5%。表2为不同组分Ti-5.5Al-Zr-X(Sn、Mo、Nb)合金在3.5%NaCl溶液中的自腐蚀电位与自腐蚀电流。

表2 不同组分Ti-5.5Al-Zr-X(Sn、Mo、Nb)合金的自腐蚀电位与自腐蚀电流

根据Zr元素添加量,A-1至A-12样品大致分为3组,A-1至A-4中Zr含量为1.0%,A-5至A-8中Zr含量为2.0%,其余Zr含量为3.0%。Zr的扩散势垒较高,达到0.68,说明Zr在合金耐腐蚀性能中起重要作用。Zr元素的最大添加量为3.0%,因此排除Zr元素添加比较少的合金,将最优耐蚀性能集中在A-9到A-12样品范围内考察。根据扩散势垒大小,Zr、Nb、Mo的扩散势垒较高,Sn的扩散势垒较低,因此需要综合考察最优元素组合对合金耐蚀性能的影响。A-12样品中Nb、Sn、Zr元素含量均为最高,因而自腐蚀电流最小,这与模拟计算结果一致。A-9样品中Nb、Mo、Sn含量均未达到最高添加量,因此合金耐腐蚀性能最差。A-10、A-11和A-12这3个合金的Sn、Mo、Nb元素含量不同,由表1可知Mo、Nb的扩散势垒较高,大于0.6 eV,Sn的扩散势垒相对较低,为0.3 eV,对氯离子在TiO2中的扩散阻碍作用较小。结合计算和实验结果分析,A-12样品中Sn和Nb元素含量达到最大值,A-10样品中只有Mo元素含量达到最大值,A-11样品中只有Sn元素含量达到最大值,且Sn的扩散势垒最小,对合金耐腐蚀性能提高作用最小,因此A-11样品的自腐蚀电流最大,耐腐蚀性最差。3个样品耐腐蚀性能排序为A-12>A-10>A-11,实验结果与模拟计算结果一致。

3 结 论

(1)氯离子在TiO2膜的孔道结构扩散时,扩散路径A中的扩散势垒小于扩散路径B中,氯离子在扩散路径A中更易扩散。

(2)Al掺杂TiO2膜后,Al原子失去电子转移到邻近的氧,氯离子和氧离子间存在较强的排斥作用,Al原子周围电子局域性高,氯离子和氧离子表现更强共价特性,有效阻碍氯离子扩散,提高材料的耐腐蚀性能。

(3)Mo掺杂TiO2膜后,Mo的3d轨道与Cl的2p轨道有较强的杂化作用,电荷局域在Mo和Cl之间,Mo对Cl有较强吸附作用,使氯离子很难脱离,因此能够提高材料的耐蚀性。

(4)Al、Zr、Mo、Nb的扩散势垒较高,对钛合金耐腐蚀性提高有显著作用。实验验证了Ti-5.5Al-3.0Zr-2.0Sn-0.8Mo-1.5Nb合金的自腐蚀电流最小,与计算结果一致。