基于DSP2812的半导体激光器恒功率系统

2021-01-08谭立龙王鹏仲启媛张翠

谭立龙, 王鹏, 仲启媛, 张翠

(1.火箭军工程大学 导弹工程学院, 陕西 西安 710025; 2.西安航光仪器厂, 陕西 西安 710025)

0 引言

陀螺仪上半导体激光器的输出功率受到温度等因素的影响,造成位置敏感探测器(PSD)定位时产生偏差,从而影响陀螺仪的寻北精度。文献[1]提出了基于模糊PID技术的激光器恒功率控制方法,通过模糊控制对参数进行调整,利用PID技术实现对输入电流的控制,进而使激光器输出功率稳恒,但是这个方式在实现控制之前处理时间过长。文献[2]通过建立负反馈实现了稳定输出激光器功率的目的,但系统硬件设计复杂,不利于电控系统的简化。文献[3-7]提出通过在大功率激光器内部建立稳定的温度场,实现对输出功率的稳定控制。但是对于小功率激光器而言,温度场的控制难度比较大,控制精度不够,并且建立温度场的外围电路复杂、成本较高。

本文以DSP2812为控制核心,设计了半导体激光器的恒功率控制系统。硬件设计上,在满足设计要求前提下,利用DSP实现主动控制,代替了传统电路中在激光器PD端口和放大器之间加硬件电路实现反馈,避免了电阻等元器件参数性能随着使用时间的增加而改变、影响系统可靠性;软件设计上,设定激光器正常工作时的电流值,与实际检测到的电流值进行对比,利用二者差值对驱动电流进行控制。实验结果表明,所设计的恒功率控制系统可以稳定激光器的输出功率,改善陀螺仪寻北性能。

1 功率变化造成的影响

1.1 激光器功率变化对PSD定位精度的影响

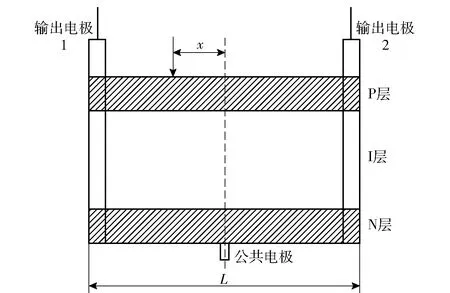

对不同光功率的激光器,PSD接收能量中心不同的主要原因是PSD自身存在非线性,而且没有准确的公式可以对非线性进行补偿。PSD线性度的主要影响因素有3点:表面扩散层、底层材料电阻率的均匀性和有效的感光面积。以器件中心为轴,在2/3的范围内线性度最好,越靠近边缘、线性度越差[8]。具体原理如图1所示。图1中,L为PSD光敏面长度,x为入射光点与PSD中心的距离。

以一维PSD为例,由于激光器光源的能量一般都不是均匀分布的,可以假设是多光束共同作用,合成激光器光束[9]。假设光斑由N个离散的光束组成,第i个光束作用在PSD上产生的总光电流为kiIt(ki为第i个光束电流占总电流的比例,It为总电流),以双光束为例,当A、B光束分别单独作用时,在输出电极1、2上产生的光电流为

图1 激光照射一维PSD位置图Fig.1 One-dimensional PSD location map of laser irradiation

(1)

(2)

式中:xA、xB分别为A、B光束入射光点与PSD中心的距离;kA、kB分别为A、B光束电流占总电流的比例。

在二者共同作用下,由电流叠加原理,电极1、2上收到的电流分别为

(3)

假设光束A、B共同作用时坐标为xAB,总光电流为IAB=(kA+kB)It,则(1)式可以改写为

(4)

由(1)式、(4)式,有I1相等,即

[kA(L-xA)+kB(L-xB)]It/(2L)=

(L-xAB)·(kA+kB)It/(2L),

(5)

因此:

xAB=kAxA/(kA+kB)+kBxB/(kA+kB).

(6)

由(6)式可知,当激光器的能量发生变化时,各个光束所占的比重kA、kB不同,因此总光束合成的位置xAB将发生变化,导致PSD识别的能量中心点发生偏移,造成零位偏差。

1.2 激光器功率变化对寻北精度的影响

温度变化造成激光器功率产生变化,导致PSD定位精度产生偏差,表现在陀螺仪中主要是寻北时零位基准确定不准确,造成寻北仪的精度不高。通过实验验证由于半导体激光器功率改变造成的寻北精度的变化。

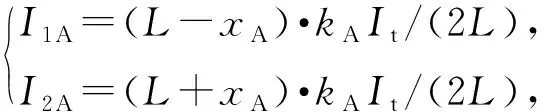

为便于比较,首先确定在正常工作温度25 ℃下,测得基准方位角为0°30′37.5″. 在步入式恒温室中,设定温度分别为-20 ℃、0 ℃、20 ℃和40 ℃,为了避免其他因素造成的影响、保证实验结果的准确性,在同一温度下,利用陀螺仪进行多次寻北测量,测量结果利用格罗布斯剔数法则[10],将粗大误差剔除,记录实验结果。由于篇幅有限,以40 ℃为例展示,如表1所示(测试日期2019年3月10日,环境温度15 ℃,测试地点在西安,控制温度40 ℃)。

表1 改进前40 ℃寻北结果Tab.1 North-seeking results at 40 ℃ before improvement

由表1可知:当陀螺寻北仪工作温度远大于自身正常工作温度25 ℃时,寻北精度将会发生较大衰减。在40 ℃的情况下,寻北精度为11″.

2 半导体激光器功率稳恒设计

半导体的激励方式大多采用电流注入,在阈值电流以上,注入的电流大小与激光器的输出功率之间呈正比[11]。基于此,可以通过控制激光器的驱动电流实现对输出光功率的稳恒控制,消除温度造成的影响。

2.1 硬件电路设计

选择ADL-65053TL半导体激光器,其中LD为发光器件,PD为光功率探测器件,其光生电流反映LD功率大小,PD管脚接正电位。在PD上串接电阻,检测的反馈电流信号通过电阻转换为电压信号,反映输出光功率的大小;在LD上串联限流电阻R,当检测的信号与设定值存在差值时,控制LD的驱动电流ILD,即控制管子的发光功率。

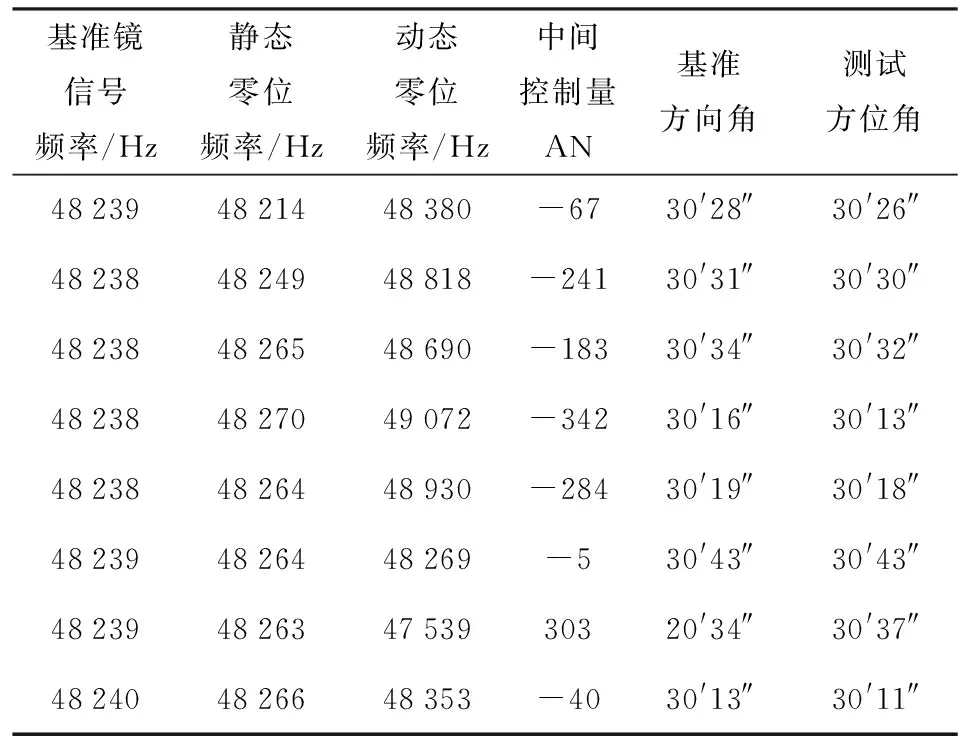

设计的半导体激光器恒功率控制电路总体设计方案框图如图2所示。图2中,Ir(ki)为设定电流,Ie(ki)为电流偏差,Ic(ki)为测量电流,U(ki)为测量的电压值,U(t)为D/A转换后的电压值,Ic(t)为驱动电流。

图2 半导体激光器输出功率稳定控制方框图Fig.2 Block diagram of stable output power control of semiconductor laser

整个系统由DSP2812处理芯片控制,采集的激光器功率信号为电流信号,经过电流/电压转换后,进入DSP内部的A/D转换器转换成数字信号,DSP可以对形成的数字信号通过软件编程进行运算处理、修正,经过修正的数据通过D/A转换器输出,进入功率放大器,进一步驱动半导体激光器,从而形成光功率稳定输出的负反馈闭环控制回路。

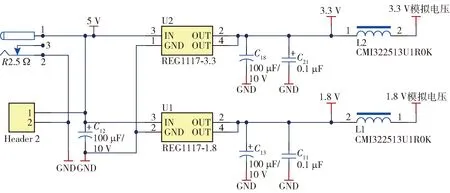

2.1.1 电源系统电路设计

在控制系统中,外部采用5 V电源供电,DSP2812需要将其转化为1.8 V和3.3 V,分别为CPU(中央处理器)、FLASH(闪存)、ADC(模数转换电路)和I/O端口供电。为了使各模块上电时保持正确复位状态,需要保证先高电平、后低电平供电的上电顺序。

考虑到硬件系统对电源要求具有稳压功能、纹波小、功耗低等特点,选用美国德州仪器公司REG1117线性稳压器给DSP供电,以满足系统要求的严格上电顺序。电路设计如图3所示。图3中:C12、C13和C18为低频滤波电容,消除电路中的低频杂波信号;C21和C11为高频滤波电容,从而使得输出为更加平滑的电压信号。

图3 电源系统电路图Fig.3 Circuit diagram of power supply system

图4 恒功率控制硬件电路图Fig.4 Hardware circuit diagram of constant power control

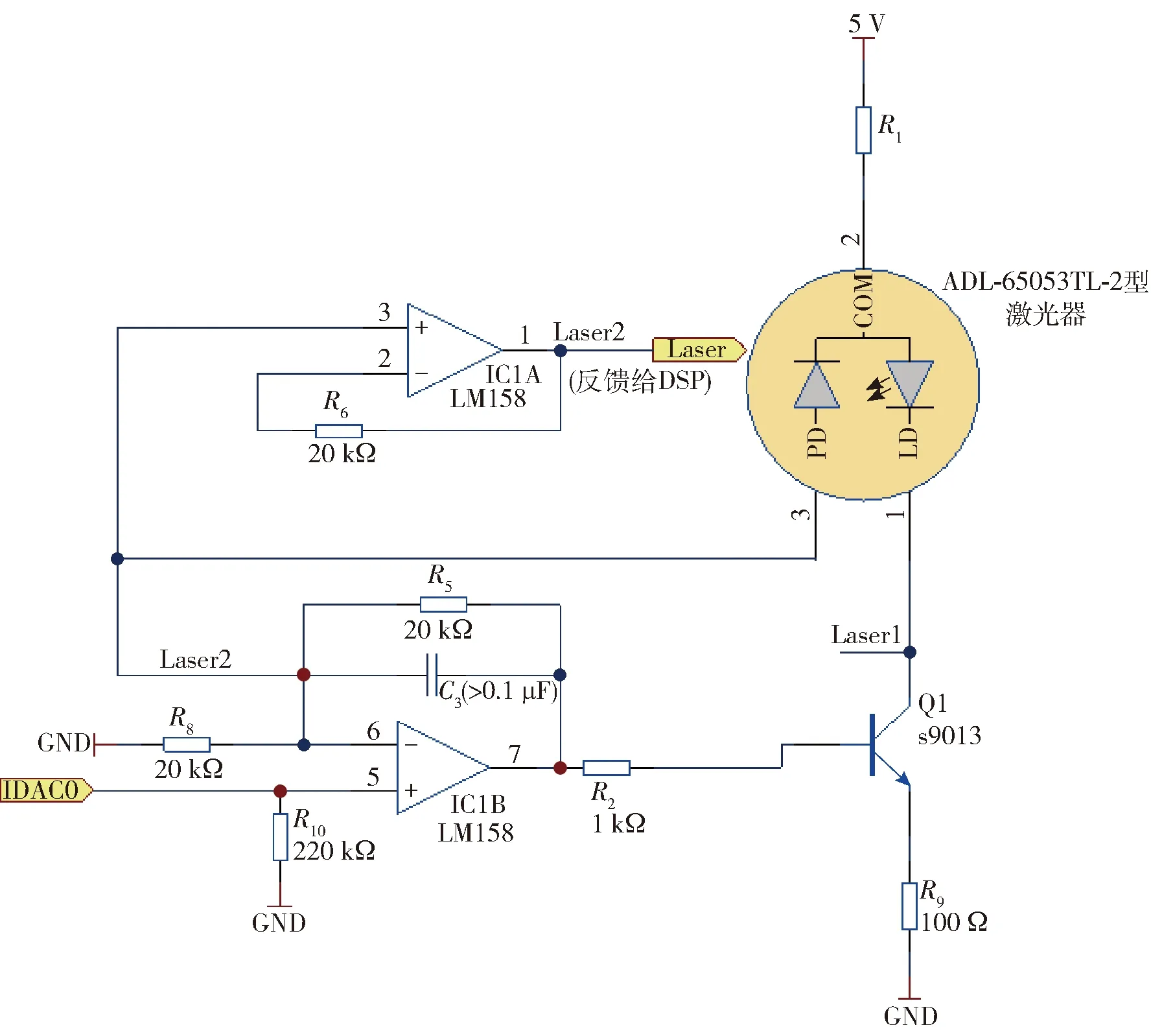

2.1.2 自动功率控制电路设计

在进行激光器自动功率控制电路设计时,将环境温度为25 ℃时稳定的激光器工作状态下的探测器光电流作为设定值。当LD随着温度变化功率增大(减小)时,背向光检测器PD上感应到的电流也会随之增大(减小),将监测的电流与设定的光电流对比,利用差值反馈决定注入LD的电流大小,最后通过DSP2812上的软件编程实现驱动电流的调整。同时考虑到电路振荡和浪涌等因素,设计的自动功率控制电路如图4所示。图4中:R1为0 Ω电阻,相当于一个导线,用作调试;R2为限流电阻,用来保护三极管Q1;R6、R5为反馈电阻,构成一个跟随器;R8为精密电阻,主要作用是检测光电流变化;R9为限流电阻;R10为一个电流转换电阻。

电路中Laser1连接半导体激光器中的LD,Laser2连接半导体激光器的PD. 在电路设计和器件选择中,需要考虑系统中存在的振荡和电路的稳定性等。Q1选用NPN型三极管s9013,工作温度为-55 ℃~150 ℃;激光器选用ADL-65053-TL-2型激光器,在5 mW的功率下,工作电流最大为10 mA,如表2所示。

表2 半导体激光器参数Tab.2 Semiconductor laser parameters

2.1.2.1 确定限流电阻R9的阻值

在半导体激光器功率稳恒电路中,供电电压为5 V,激光器的最大工作电压为2.5 V,s9013的饱和电压为0.3 V,因此三极管发射极的电压U为5-2.5-0.3=2.2 V. 半导体激光器的电流为10 mA,因此限流电阻最小的取值为

(7)

相应地,功率为

(9)

2.1.2.2 确定反相放大器的输出

稳态时,三极管的集电极电流Ic的取值范围为25 mA≤Ic≤35 mA,放大倍数β值为100,因此能够得到基极电流Ib为0.25 mA≤Ib≤0.35 mA.

对半导体激光器的反相输出端,

UoR8-UiR8=UiR5,

(9)

因此

(10)

式中:Uo、Ui分别为IC1B的输出和同相输入端电压。

电容C3的主要作用是稳定电路,当输入端的电压突然升高时,由于电容的存在,不会使得反相放大器的输出端突然增大。放大器的选择为LM158,它的响应为0.3 V/μs. 对于本系统而言,没有选择响应较快放大器的主要原因有两点:一是低速放大器能够满足设计需求;更重要的一点是低速放大器在电路出现毛刺、尖峰时,不会马上响应,增强了电路系统的抗干扰能力。

电路采用负反馈实现功率稳定。当Laser2检测到通过PD的电流变小时,与R8相连的点电势降低,即反相放大器的反相输入端电压减小,因此反相放大器的输出端增大,这时三极管基极的电流增大,使得从集电极流过发射极的电流相应增大,即驱动LD的电流增大,补偿激光器的功率降低。

电路中IDAC0端口的作用是主动改变激光器的功率大小。一种方法是在PD端口和IDAC0端口之间利用硬件实现负反馈,但是会造成系统不稳定,主要表现在:当PD处检测到的电流减小时,即激光器功率下降,反相输入端的电压降低,输出端的电压随之升高,从而使驱动LD的电压升高,又因为IDAC0端口与PD是负反馈相连,感应到PD上的功率变小,IDAC0端口电压将会增大,这时流过LD的电流相应增加,使激光器功率上升,这种过程会一直持续到激光器的功率达到饱和才结束。因此本文直接利用DSP处理芯片中数模转换之后的引脚控制端口。

2.1.2.3 DSP处理模块的设计

DSP电路作为整个系统的核心控制部分,主要作用是采集激光器的输出功率数据,通过内部进行A/D转换后,将数据进行分析处理,再利用D/A转换器实现数模转换,利用得到的控制电流进一步实现对半导体激光器的驱动。

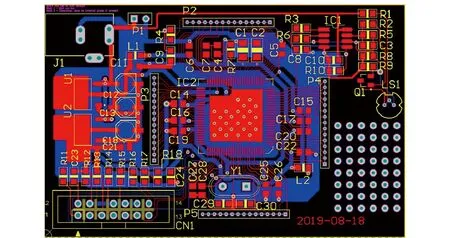

由DSP电路可以看出:它的接口非常简单,通过片内的A/D通道实现模拟量的采集,减少了外围电路设计,不仅使印刷电路板(PCB)的面积减小,而且还提高了系统的可靠性;而利用DSP内部的DAC模块实现数字量输出,实现了对半导体激光器驱动电流的调节。进行DSP时钟设计时,考虑到低功耗的要求,DSP2812内部采用32 kHz的时钟信号,该系统的时钟部分采用晶体振荡器实现。

利用Altium Designer[12]软件设计完成电路原理图后,将原理图进行布线生成PCB图,得到的PCB如图5所示。

图5 恒功率设计PCB图Fig.5 PCB drawing

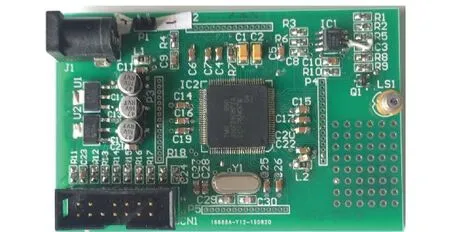

在PCB图设计的基础上,制作完成半导体激光器恒功率控制的硬件电路板,如图6所示。

图6 恒功率控制硬件电路Fig.6 Constant power control hardware circuit

2.2 恒功率控制原理

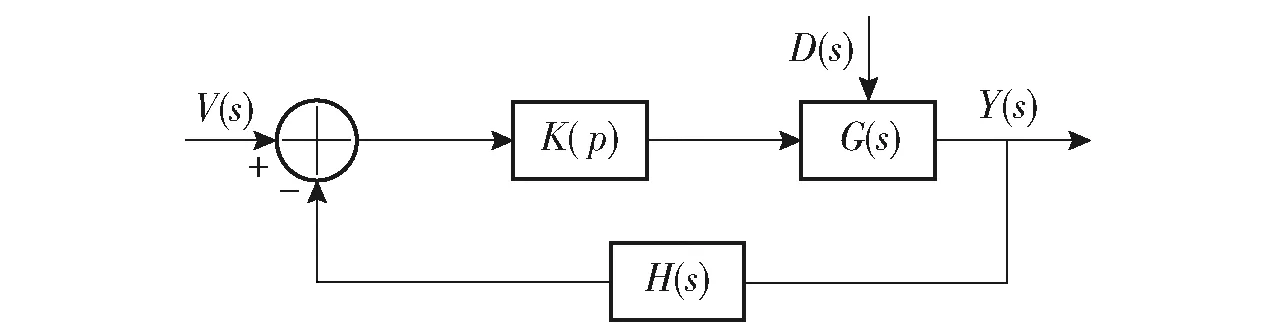

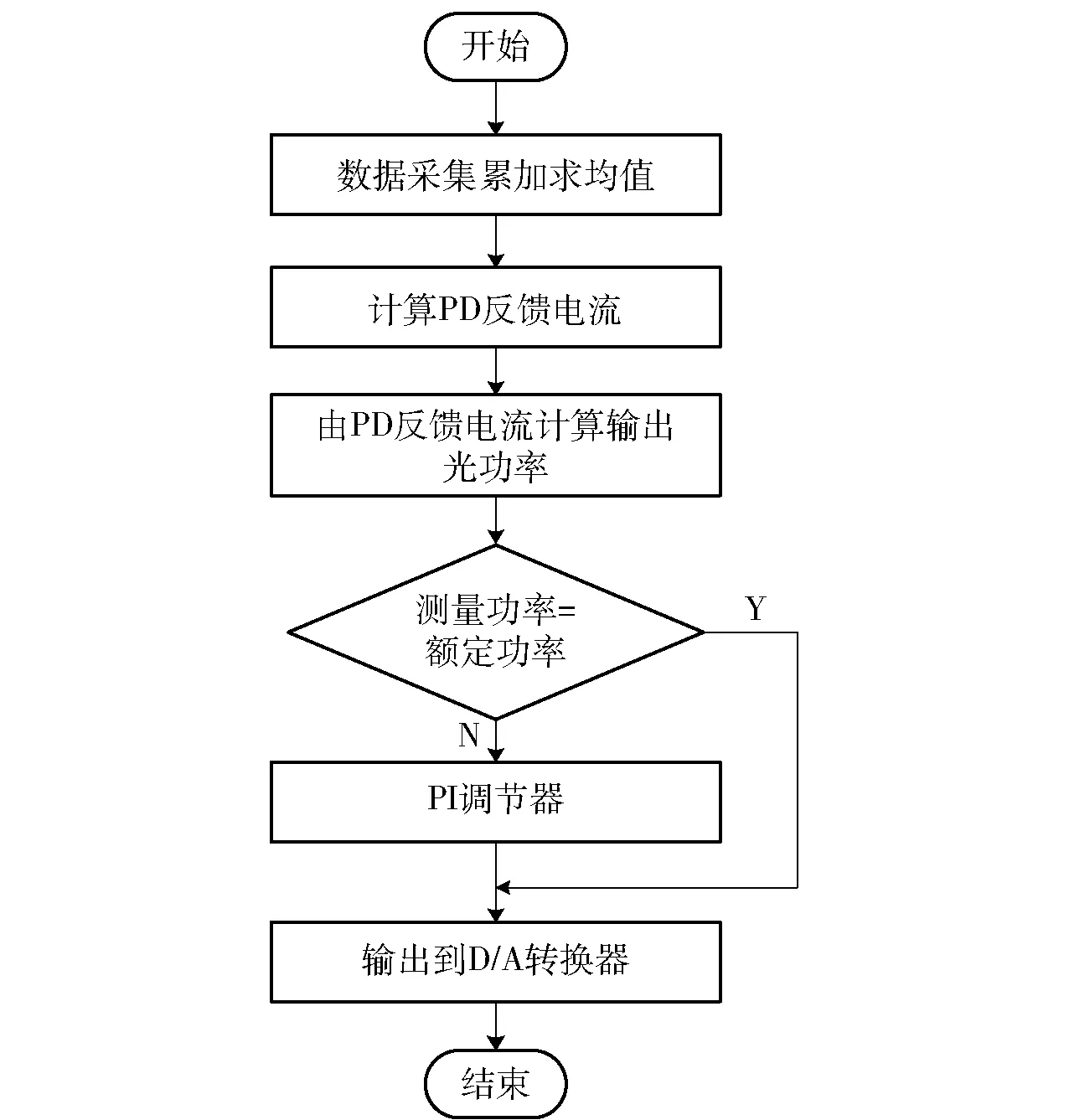

恒功率控制的原理是通过监测流过PD的电流,当与设定值相比产生变化时,通过负反馈调整注入激光器的电流,实现对激光器输出光功率的补偿[13-14]。绘制激光器恒功率控制系统结构框图见图7. 图7中:V(s)为系统期望的参考电压值;Y(s)为系统实际的输出量;K(p)为比例控制器;G(s)为被控对象LD;H(s)为反馈器件,即封装在半导体激光器组件中的光电二极管PD;D(s)为干扰信号,这里主要是指温度。从激光器芯片的背向激光中检测到一部分能线性反映输出光功率变化的光信号,经光电转换变成电信号。该信号与基准参考电压V(s)比较,当参考电流值小于测定值时,二者差值为“-”,比例控制器K(p)控制激光器的驱动电流减小;当参考电流值大于测定值时,二者差值为“+”,K(p)控制激光器的驱动电流增大,从而维持输出光功率的稳定。系统的软件流程图如图8所示。

图7 自动功率控制结构框图Fig.7 Block diagram of automatic power control system

图8 系统的软件流程图Fig.8 Software flow chart of the system

3 半导体激光器恒功率控制实验结果分析

为了检验设计的电路板能否达到稳定半导体激光器输出功率的目的,利用光功率计进行改进前后激光器输出功率随温度变化的实验。样机中激光器额定输出功率5 mW,工作温度-20 ℃~50 ℃.

3.1 未加激光器恒功率控制电路

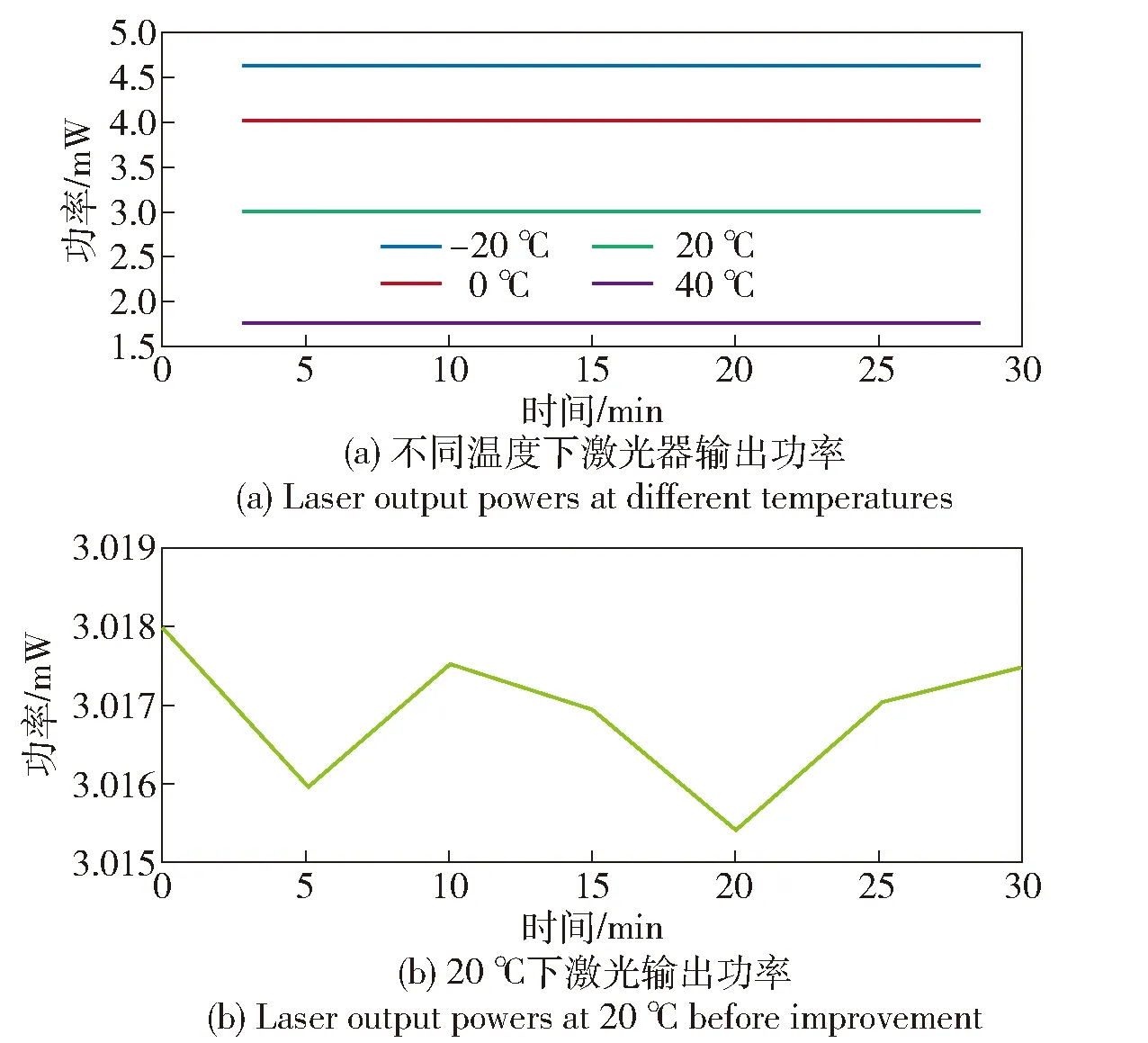

激光器与光功率计相连,一起置于密闭箱中,改变箱体中的温度值,观察光功率计的示数。不同温度下的激光器输出功率变化情况如图9所示。

图9 改进前激光器输出功率Fig.9 Laser output powers before improvement

由图9可知,激光器输出功率未加恒定控制时,随着温度的改变,激光器输出功率会产生较大变化,温度越高,激光器的功率反而越低。在-20 ℃~40 ℃之间,激光器的输出功率最大相差约2.9 mW.

3.2 其他条件不变,将恒功率控制电路板与激光器相连

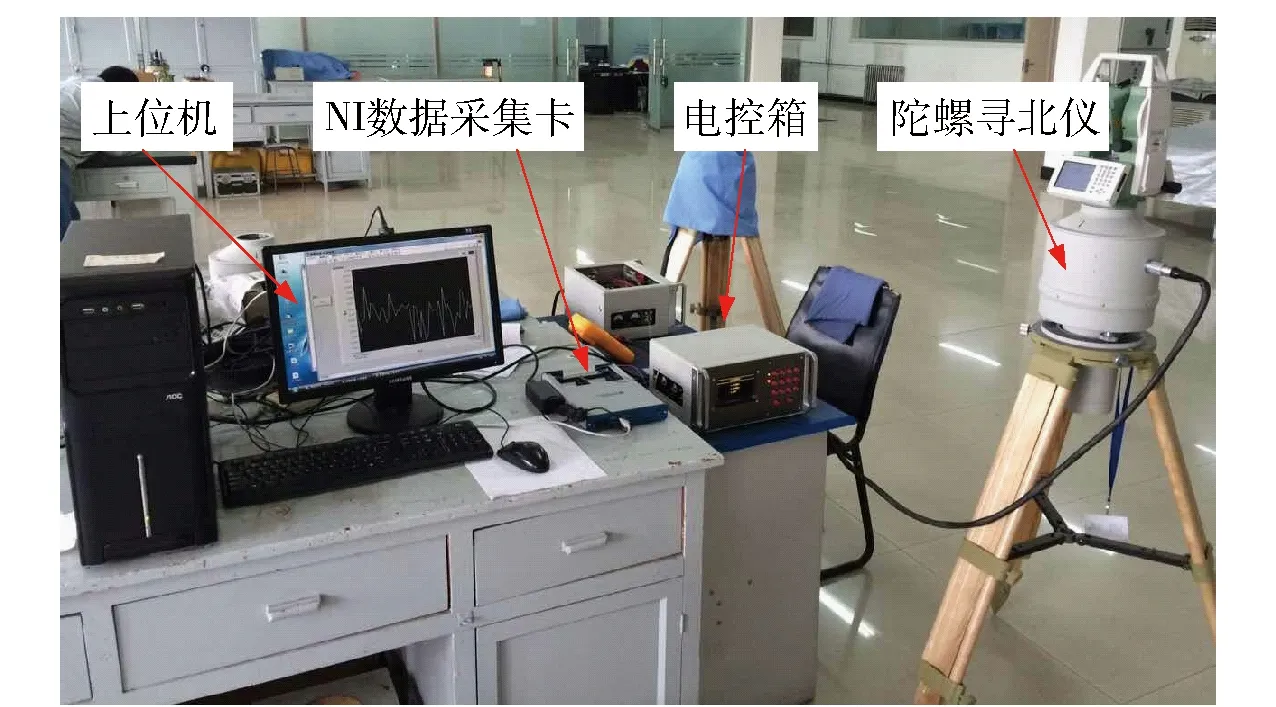

通过外部人为进行温度控制,得到温度梯度-20 ℃、0 ℃、20 ℃和40 ℃. 在不同的温度场下对半导体激光器的输出光功率进行测试,实验平台如图10所示。

图10 半导体激光器恒功率控制实验平台Fig.10 Control experiment on constant power control of semiconductor lasers

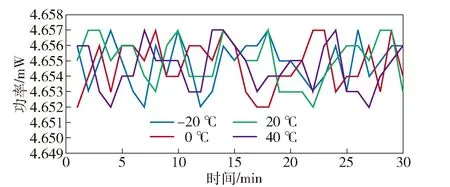

为了更加清晰地反映改进之后激光器的输出光功率与温度之间的关系,将得到的数据在同一坐标系下绘制成折线图,如图11所示。

图11 改进后不同温度下激光器输出功率Fig.11 Output power curves at different temperature after improvement

从图11中可以看到,虽然温度发生了较大变化,但是激光器的输出功率并没有发生较大的跳变,而是始终保持在4.655 mW附近上下波动,波动区间范围为[4.652 mW,4.657 mW],对于输出功率而言这种变化基本上可以视为是一个恒定值。温度变化范围从0 ℃到40 ℃,输出功率的变化量从未加控制前的2.884 mW减小到0.005 mW.

将设计的半导体激光器恒功率控制电路加载在样机陀螺仪中,如图12所示。在恒温室中按照正确的寻北步骤架设陀螺仪并且进行寻北实验。

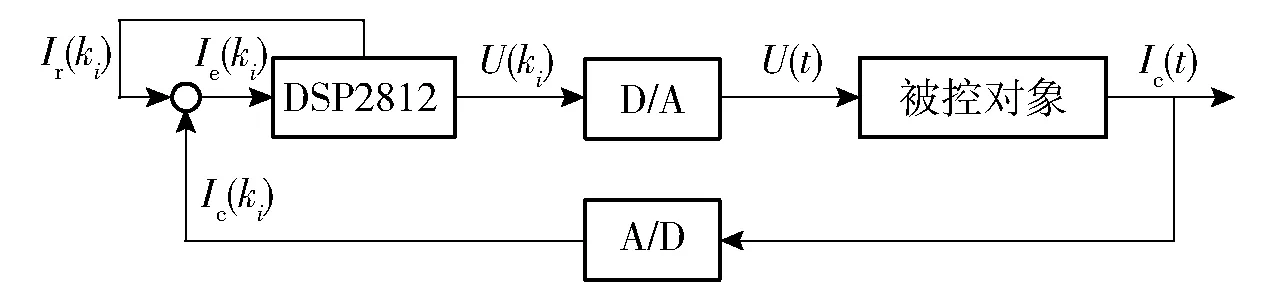

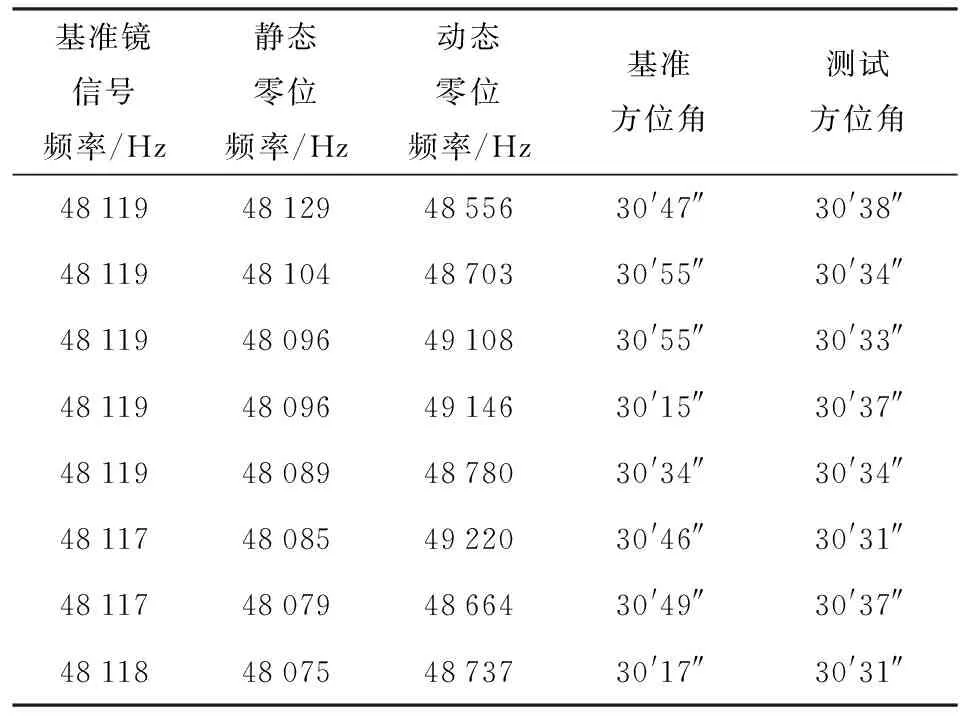

图12 陀螺仪寻北精度测量Fig.12 Precision measurement of gyroscope north-seeking

在恒温室中架设陀螺仪,为了验证恒功率控制电路的有效性,恒温室的温度梯度设置同样为-20 ℃、0 ℃、20 ℃和40 ℃,实验结果如表3所示(测试日期2019年3月10日,环境温度15 ℃,测试地点在西安,控制温度40 ℃)。

表3 改进后40 ℃寻北结果Tab.3 North-seeking results at 40 ℃ after improvement

由表3可知:当对陀螺寻北仪中的半导体激光器增加恒功率控制电路后,寻北仪的寻北精度将显著提高。在40 ℃温度下,寻北精度为3″,与改进前相比,提高了大约70%.

4 结论

本文通过分析陀螺仪上激光器功率变化造成的影响,设计了基于DSP2812的半导体激光器恒功率控制电路。通过硬件搭建和软件负反馈,实现了对输出功率的精准控制。实验结果表明,设计的功率稳恒电路中激光器输出功率最大偏差为0.005 mW,寻北精度最大偏差减小为3″,即陀螺仪的寻北精度与未加控制相比大幅提高;同时也表明,设计的激光器恒功率控制系统在改善陀螺仪性能方面具有良好的实用价值。