顶置蓄冷板对冷库融霜时库温波动的影响

2021-01-06刘清江宋瑞亭

杨 凤 刘清江 宋瑞亭 郭 凯

(1. 天津商业大学机械工程学院,天津 300134;2. 天津市制冷技术重点实验室,天津 300134)

冷风机进行融霜过程中,部分融霜热会耗散至冷库内部,使库温发生较大波动,不仅损害食品品质,而且在冷库运行过程中会消耗更多的能量[1-3]。目前冷风机融霜方式主要包括热气融霜、电加热器除霜、人工扫霜、连续融霜、水冲霜、液体冷媒除霜[4]、复合除霜[5]、超声除霜[6]等。但无论采取以上哪种除霜方式,都会有较多的热负荷流入到冷库内,增大融霜能耗,并导致库温波动,食品品质降低[7-8]。

针对上述问题,申江等[9]提出了一种附加保温融霜装置的冷风机,发现保温融霜装置可以起到稳定库温和缩短融霜时间的作用。王栋等[10-11]研究表明,附加隔断装置可以降低电热除霜能耗,降低融霜时库温波动和融霜时间。目前,在食品冷链中采用蓄冷装置是一种有效维持用冷单元低温,降低温度波动的方法。么宇等[12]研究发现,采用蓄冷板作为搁架时可以降低柜内温度梯度,增强冷藏陈列柜的保温效果。黄荣鹏等[13]发现蓄冷板可以保证冷藏车内温度,保持更长时间的低温,且车内温度分布更均匀。试验拟针对已有的低温冷库附加顶置蓄冷板,在两台冷风机并联连续融霜的基础上,通过对比有无顶置蓄冷板、制冷风机表面有无霜层时冷库融霜库温波动和能耗情况,验证顶置蓄冷板在以上方面的优越性,旨在为减少融霜时产生的热量对库内温度的影响,保障冷藏食品的存储。

1 连续融霜系统概况

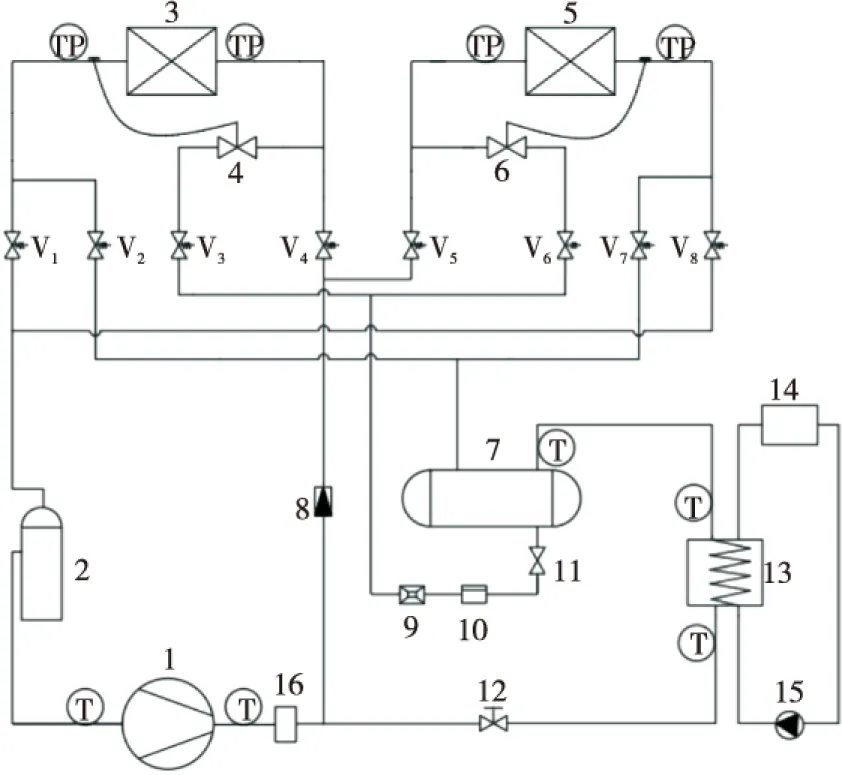

连续融霜系统工作原理如图1所示,该系统是由压缩冷凝机组、并联冷风机、1对热力膨胀阀、1个能量调节阀、8个电磁阀、储液器等辅助设备组成,系统通过电磁阀的启闭改变制冷剂的流程来实现制冷及融霜过程。当系统进行制冷时,电磁阀V1,V3,V6,V8开启,能量调节阀12打开,单向阀8关闭,其余电磁阀关闭,此时冷风机A、B并联,达到两台冷风机同时制冷的效果。当系统进行除霜时,电磁阀V1,V3,V5,V7(或V2,V4,V6,V8)打开,单向阀8打开,电磁阀V2,V4,V6,V8(或V1,V3,V5,V7)关闭,将能量调节阀12回转一定的角度对融霜和制冷的制冷剂流量进行分配,冷风机A制冷,冷风机B融霜(或冷风机B制冷,冷风机A融霜)。为了准确测量冷库内温度场的变化情况,选取冷库垂直高度0.0,0.7,1.4,2.0 m 4个截面布置温度测点,每个截面均匀布置12个测点,库内温度测点布置如图2所示。

1. 压缩机 2. 气液分离器 3. 冷风机A 4. 热力膨胀阀 5. 冷风机B 6. 热力膨胀阀 7. 储液器 8. 单向阀 9. 视液镜 10. 干燥器 11. 截止阀 12. 能量调节阀 13. 冷凝器 14. 冷却塔 15. 循环水泵 16. 油分离器 V1~V8. 电磁阀 T. 温度测点 TP. 温度及压力测点

图2 库内温度测点分布示意图

2 试验装置与过程

2.1 试验装置

试验在尺寸为2.8 m×1.8 m×2.0 m,中间包裹厚度10 cm 的聚氨酯泡沫塑料为保温层的小型冷库中进行。制冷系统由三洋C-L228F型压缩冷凝机组和并联冷风机组成,制冷工质为R22。冷风机蒸发总面积为15 m2,蒸发管径16 mm,翅片厚度0.2 mm,管间距6 mm。采用热平衡法计算制冷量,通过型号为D20型、加热功率为15 kW 的暖风机和功率为0.2 kW的电动调压器控制实现;冷库内湿度控制和调节采用YLC-6Z型超声波加湿器, 加湿量为6 kg/h。控制柜实现库温设置及制冷和融霜过程的切换。冷风机前后静压差测量选取ZP-W型数字式微压差计,在靠近冷风机进出口的中间位置布置压力测点,数字微压差计的两个输入管口分别用于连接进出口的压力测点,用以测量结霜过程中冷风机前后静压差变化。数据采集通过热电偶、Pt 100温度计、MX100数据采集仪实现。试验中利用搭建的铁架将蓄冷板盒拼接组装在库顶的位置,并均匀分布在并联冷风机风扇侧。

2.2 试验过程

首先对冷库进行降温加湿,电磁阀V1,V3,V6,V8开启,能量调节阀打开,单向阀关闭,其余电磁阀关闭,此时并联风机同时制冷,待库温稳定至-18 ℃时,通过加湿器对冷库进行加湿,湿度控制在(90±5)% RH,试验过程中外界环境温度为18 ℃左右。经多次实验验证,当微压差计检测值为70 Pa时,霜层结霜厚度约为3 mm结霜严重,微压差计检测值为17 Pa左右时冷风机几乎无霜,因此将微压差计示数70,17 Pa分别作为触发融霜、结束融霜的标志。当冷风机B的微压差计数达70 Pa,冷风机A的微压差计示数>17 Pa时,冷风机A制冷且风机翅片有霜,电磁阀V1,V3,V5,V7打开,单向阀8打开,能量调节阀12回转一定角度,其余电磁阀关闭,对冷风机B除霜。当冷风机A的微压差计达70 Pa,冷风机B的微压差计示数<17 Pa时,冷风机B制冷且风机翅片有霜,电磁阀V2,V4,V6,V8打开,单向阀8打开,能量调节阀12回转一定角度,其余电磁阀关闭,对冷风机A进行除霜。当并联冷风机前后静压差都<17 Pa时,电磁阀V1,V3,V6,V8开启,其余电磁阀关闭,单向阀8关闭,除霜结束,恢复并联风机制冷。记录数据,并分析对比冷库有无顶置蓄冷板时,不同截面温度在4种工况下随融霜时间的变化情况。

2.3 蓄冷板数的计算

分别按式(1)、(2)计算耗散到冷库环境中的融霜热和低温相变蓄冷溶液的结冰量。

Q=Cp·m·Δt,

(1)

(2)

式中:

Q——耗散到冷库环境的融霜热,kJ;

Cp——库内空气比热容,kJ/(kg·℃);

m——库内空气质量,kg;

Δt——库温平均波动值,℃;

V结冰——低温相变蓄冷溶液的结冰量,m3;

ρ——低温相变蓄冷溶液密度,kg/m3;

hfs——低温相变蓄冷溶液相变潜热,kJ/kg。

当冷库中未安装蓄冷板时,-(18±0.5) ℃下系统融霜开始至结束整个过程中库温平均波动值△t为5.3 ℃,代入式(1)得耗散到冷库环境中的融霜热Q为5 423 kJ。查得低温相变蓄冷溶液冻结温度在-18 ℃时对应的相变潜热hfs为300 kJ/kg;密度ρ为1 160 kg/m3,代入式(2)得低温相变蓄冷溶液的结冰量V结冰为0.015 61 m3。

鉴于低温相变蓄冷溶液70%的融冰率,则实际需要的蓄冷剂量为0.022 3 m3。试验中所使用的蓄冷板尺寸为11.5 cm×3 cm×18 cm,因实际配制的蓄冷剂密度在液体和固体两种状态时不同,蓄冷板需预留有20%的膨胀空间,经计算该蓄冷装置实际由45块蓄冷板盒组成。

3 结果与分析

3.1 冷风机A制冷且有霜,冷风机B融霜

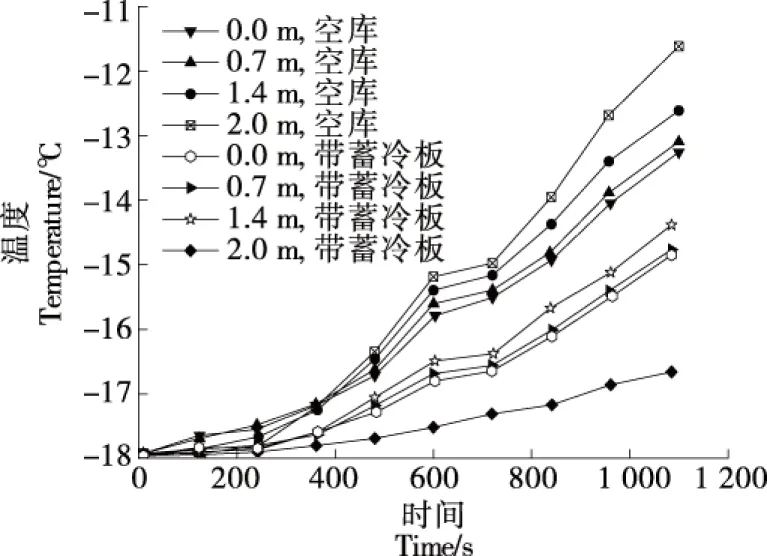

图3为库温-(18±0.5) ℃时,空库和安装蓄冷板冷库截面温度随融霜时间的变化曲线。融霜过程中,两种工况下冷库各截面温度变化趋势基本一致。当融霜时间为0~240 s时,各截面温度变化趋于平缓,但冷库底部的截面温度略低于上部的截面温度,是由于融霜初期融霜热首先从霜层内部以导热方式融化霜层,仅少部分融霜热经冷风机扩散至库顶上部。当融霜时间为240~600 s时,冷库各截面温度上升加快,随着融霜过程的进行,部分霜层融化,相对较多的融霜热扩散到冷库中。当融霜时间为600~720 s时,冷库各截面温度趋于平缓,是由于融霜中期,冷风机翅片表面的霜层吸收大量的融霜热发生相变融化成水,因此耗散到冷库中的热量减少。当融霜时间>800 s时,冷库各截面温度上升明显,是由于融霜后期暴露在环境中的翅片和铜管面积增大,大量的融霜热经辐射和热交换的方式扩散至冷库中。

由图3可知,整个融霜过程中带蓄冷板的冷库各截面温度均低于空库。融霜最后时刻,空库在0.0,0.7,1.4,2.0 m 4个截面处的平均温度分别为-13.26,-13.10,-12.63,-11.62 ℃;带蓄冷板冷库的平均温度分别为-14.88,-14.80,-14.36,-16.70 ℃,说明融霜结束后,带蓄冷板冷库的截面温度低于空库,且在0.0,0.7,1.4,2.0 m 4个截面处的温度波动值分别降低了31.0%,31.5%,30.5%,78.6%。带蓄冷板冷库在2 m截面处的温度变化缓慢,且温度最低,是由于融霜过程中,蓄冷板中的低温蓄冷剂通过相变吸收了上升至库顶的融霜热。综上,冷库顶部设置蓄冷板能减少在融霜过程中融霜热向冷库扩散,稳定库内温度。

图3 有无蓄冷板融霜过程中冷库各截面温度波动曲线

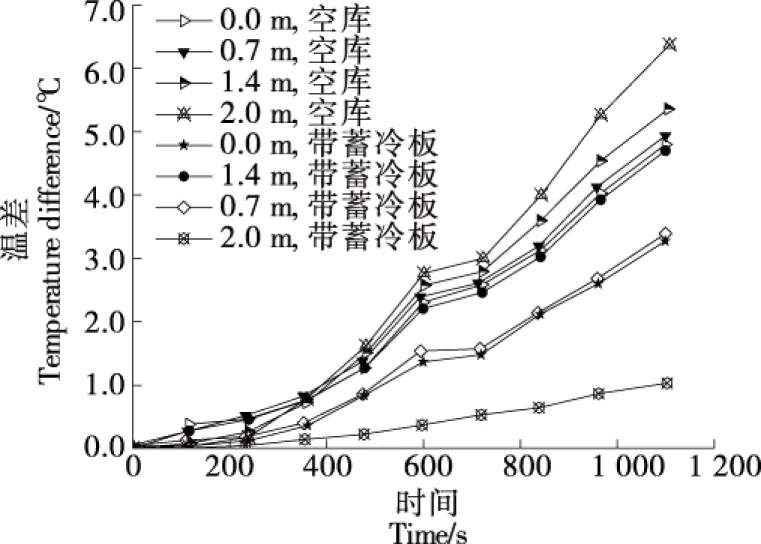

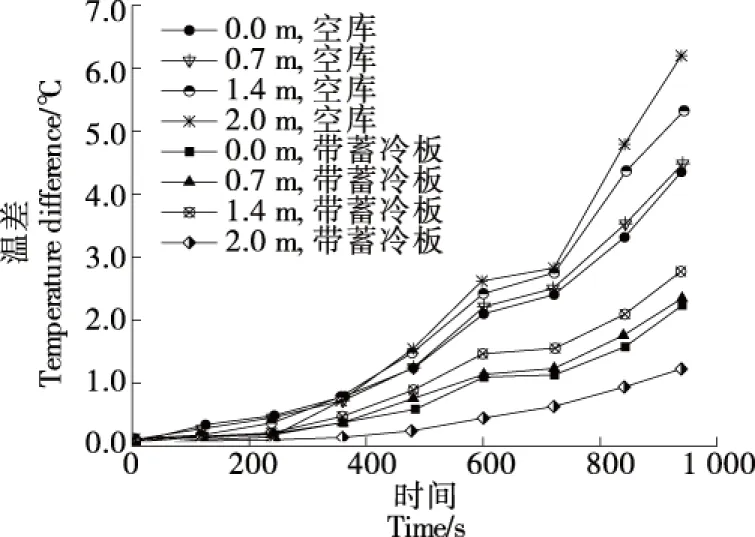

图4为库温-(18±0.5) ℃时,空库和安装蓄冷板冷库截面温差随融霜时间的变化曲线。两种工况下,0.0,0.7,1.4 m 3个截面处的温差变化趋势基本一致,2.0 m截面处的温差变化较大。融霜初期,带顶置蓄冷板冷库在2.0 m截面处的温差为0 ℃,整体变化趋势较为平缓,是由于蓄冷板中固液两态的低温蓄冷剂吸收扩散至库顶的大部分融霜热发生相变,且相变过程中持续吸收融霜热,因此库顶截面温差变化缓慢。带蓄冷板冷库和空库在0.0,0.7,1.4,2.0 m截面处的温差分别相差1.54,1.63,1.75,5.01 ℃,说明带蓄冷板冷库的上方区域受融霜热的影响较大,进一步表明附加顶置蓄冷板对冷库底层的温度影响较小,利于库内食品的贮藏;2.0 m截面处的温差由6.33 ℃减小至1.32 ℃,说明利用蓄冷板中低温蓄冷剂的相变特性吸收了较多融霜热。

图4 有无蓄冷板融霜过程中冷库各截面温差波动曲线

3.2 冷风机B制冷且无霜,冷风机A融霜

冷风机B融霜结束后,需开启冷风机B,对滞留在冷风机B表面的水滴进行清理,防止结成冰层。然后冷库重新制冷,蓄冷板重新冻结。当冷库再次运行至温度场稳定,冷风机A微压差示数达到70 Pa,冷风机B微压差计示数<17 Pa,此时在制冷风机无霜状态下,研究融霜热对空库和带蓄冷板温度场的影响。

由图5可知,在制冷风机有无霜层时,带蓄冷板冷库和空库的截面温度变化趋势基本一致。主要区别在于,相对于制冷风机有霜状态下,空库的制冷风机在无霜时融霜时间缩短了165 s;带蓄冷板冷库的制冷风机在无霜时融霜时间缩短了163 s。融霜最终时刻,制冷风机无霜时带蓄冷板冷库在0.0,0.7,1.4,2.0 m截面处的温度分别减小了1.00,0.92,1.04,0.12 ℃。这是由于在制冷风机有霜状态下,冷风机表面的霜层形成一层热阻,减小制冷工质与翅片侧空气的换热量,导致流入融霜冷风机管路的制冷工质流量减少,延长融霜时间,使融霜结束后库内温度波动较大,说明制冷风机在无霜状态下进行融霜,可以减小库内温度波动,并且缩短融霜时间。

图5 有无蓄冷板融霜过程中冷库各截面温度波动曲线

由图6可知,带蓄冷板冷库和空库的截面温差在制冷风机有无霜层时的变化趋势基本一致,但制冷风机无霜时的各截面温差低于制冷风机有霜时的各截面温差,且融霜时间缩短,说明在冷库连续融霜系统中,制冷风机在无霜时更利于减小库温波动,融霜能耗更低。

图6 有无蓄冷板融霜过程中冷库各截面温差波动曲线

3.3 库内温度分析

由图7可知,4种工况下,融霜过程中库内整体温度随融霜时间的变化趋势基本一致。融霜最终时刻,在制冷风机有霜状态下,空库的库内温度为-12.64 ℃,安装蓄冷板的冷库库内温度为-15.16 ℃,安装蓄冷板的冷库比空库时的库温波动减小了2.52 ℃;在制冷风机无霜状态下,空库的库内温度为-13.00 ℃,安装蓄冷板的冷库库内温度为-15.94 ℃,安装蓄冷板的冷库比空库时的库温波动减小了2.94 ℃;与制冷风机有霜状态下相比,制冷风机在无霜状态下的融霜时间缩短了近170 s。以上分析从整体说明了带蓄冷板冷库在融霜过程中库温波动可降低近3 ℃,且制冷风机在无霜状态下进行融霜可以更好地减小库温波动,缩短融霜时间。

图7 各工况下有无蓄冷板融霜过程中库内温度波动曲线

3.4 融霜能耗分析

由于系统采用定频融霜,融霜时间与融霜能耗呈正比。由图3可知,冷风机B融霜,冷风机A制冷且有霜状态下,空库与顶置蓄冷板冷库融霜时间分别为1 085,1 100 s,顶置蓄冷板冷库融霜时间降低了1.36%,则冷库融霜能耗降低了1.36%。由图5可知,冷风机A融霜,冷风机B制冷且无霜状态下,空库与顶置蓄冷板冷库融霜时间分别为920,937 s,顶置蓄冷板融霜时间降低了1.81%,则顶置蓄冷板冷库融霜能耗降低了1.81%。

4 结论

基于连续融霜的冷库,研究了增加顶置蓄冷板对冷库融霜时库温波动、融霜能耗的影响。结果表明:制冷风机有霜时,顶置蓄冷板冷库比空库在0.0,0.7,1.4,2.0 m 4个截面处的温度波动分别降低了31.0%,31.5%,30.5%,78.6%,库温波动减小了2.52 ℃,融霜能耗减小了1.36%;制冷风机无霜时,顶置蓄冷板冷库比空库在4个截面处的温度波动分别降低了49.0%,47.8%,48.1%,78.7%,库温波动减小了2.94 ℃,融霜能耗减小了1.81%。说明顶置蓄冷板在融霜过程中可以有效降低融霜热对库温波动的影响;制冷风机在无霜状态下进行融霜可以更好地减小库温波动且降低融霜耗能,对保证冷库贮藏食品品质有重要意义。后续可以研究风机翅片侧安装蓄冷板对库温波动的影响,探究蓄冷板最佳安装方式以最大程度降低冷库融霜时的库温波动。