二异丙醚催化合成的研究进展

2021-01-06李雪玲汪宏星应思斌王利军

李雪玲,刘 震,汪宏星,张 宁,应思斌,王利军

(1.上海第二工业大学 环境与材料工程学院,上海201209;2.浙江新化化工股份有限公司,杭州建德311607)

0 引言

二异丙醚(DIPE)作为重要工业溶剂可以与酒精、氯仿、苯等其他溶剂混合[1]。由于其不易溶于水,因此可以用作提取工业原料的萃取剂。利用其高辛烷值和良好的抗冻性能,DIPE可以用作汽油的添加剂。它不仅能防止汽油中添加铅,还能防止尾气中含有未烧尽的烯烃,解决NOx排放和轻质烯烃蒸发带来的问题[2-6]。DIPE在环境保护行业中,可以用于处理天然气厂的废水,以减少水污染[7]。由于其广泛的应用范围,DIPE长期以来一直是国内外研究的热点之一[8]。

目前,DIPE主要通过两条途径得到:① 从丙烯生产异丙醇工艺的副产物中分离出来[9];② 异丙醇脱水法,丙烯的间接水合法,丙烯的直接水合法以及醇烯合成法制备[10]。

合成DIPE主要使用的催化剂为硫酸、蒙脱土、交换树脂、沸石等。本文将主要介绍上述催化剂及其应用工艺。

1 硫酸催化剂

固态硫酸可用于醇烯合成法制DIPE,原料为丙烯和异丙醇,这是合成DIPE的传统方法[11-13]。其作用机理如下,丙烯首先和硫酸反应生成硫酸异丙酯,生成物再和异丙醇反应生成DIPE:

硫酸催化剂也可以用于异丙醇脱水生成DIPE。

以硫酸为催化剂的DIPE的生产方法原理简单,技术成熟,但硫酸作为强无机酸在实际使用中存在许多问题:① 易腐蚀设备。② 产物易溶于硫酸,使DIPE与催化剂难以分离。③ 醚在硫酸中易分解,催化剂难以重复使用;④ 催化剂再生期间很有可能发生水污染。由于这些缺陷,很少直接使用硫酸作为催化剂。

2 蒙脱土催化剂

日本化学家日合淳彦等人在130~190℃温度,2.0~8.0 MPa表压和10~240 min的接触时间下使用了铝和异丙醇改性的蒙脱土作为催化剂。DIPE通过异丙醇脱水反应来生产[14-15],如表1所示[15]。结果表明,使用这种催化剂生产DIPE时,温度对反应的选择性和转化率都会有较大的影响。并且催化剂是一次性的,因此不能进行连续生产,只能使用批量生产。

表1 温度与转化率及选择性关系Tab.1 Relationship between temperature and conversion rate and selectivity

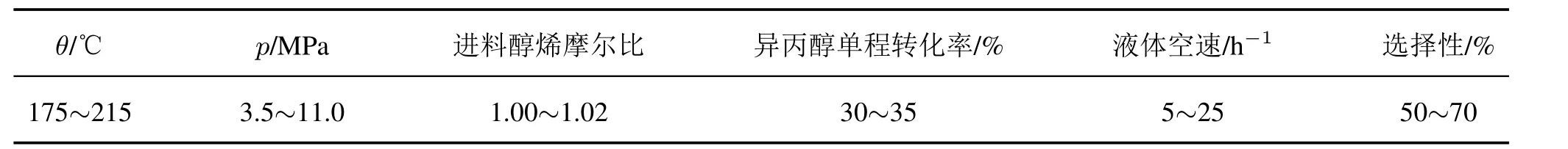

加拿大GUL公司开发了将蒙脱土作为催化剂用于醇烯合成的方法[16]。液态烃类和异丙醇首先通过高压泵被加入到反应器中,生成物通过分馏塔被分馏后,未参与反应的异丙醇最后通过泵进行再循环。整个反应过程由于压力存在丙烯始终保持液相。表2所示为蒙脱土催化剂制备DIPE技术指标[16]。

表2 蒙脱土催化剂制备DIPE技术指标Tab.2 Technical indicators for preparing DIPE with montmorillonite catalyst

3 阳离子交换树脂催化剂

离子交换树脂催化法合成DIPE是较为常用的方法,工艺较成熟。常用的树脂类型为大孔强酸型阳离子交换树脂。这种类型的催化剂由苯乙烯和二乙烯基苯经过聚合、磺化和其他步骤制得。因为树脂骨架中的官能团在溶胀状态下具备与无机酸相似的性质,因此它们能够催化醚反应。

一般情况下,用于醚制备的树脂是强酸型阳离子交换树脂,可分为高、低温两种。高温树脂可用于粗制DIPE,适用于异丙醇脱水法和丙烯水合法,原料可为粗异丙醇或水和丙烯,这种树脂可耐受150℃以上的高温,有Amberlyst15(A-15)、Amberlite250等。低温树脂用于精制DIPE,用于醇烯合成法,原料只能是高纯度的异丙醇和丙烯,且其最高使用温度只有120℃,包括D001-CC、D006等。目前常用的离子交换树脂具有不耐高温的缺点。随着新型耐高温阳离子交换树脂的不断发展,这类催化剂的应用范围也会不断扩大。

3.1 阳离子树脂催化剂用于醇烯合成法

阳离子交换树脂主要用于醇烯合成法生产DIPE。主要影响因素有树脂结构(包括树脂的化学结构、孔分布与孔径等)、原料配比(醇烯进料比)以及反应条件(反应温度、反应压力以及空速等)。将平均孔径为15 nm的Amberlyst16(A-16)和平均孔径为28.8 nm的A-15应用于醇烯合成法生产DIPE,催化效果如表3所示[17]。

从表3可以看出,A-15对反应的催化作用比A-16更好。孔径可能会影响催化效果,孔径太小不利于反应进行,这与DIPE的分子大小有关。树脂的含水率也对异丙醇和丙烯的转化率及选择性有很大影响[18]。表中数据表明低水含量浓度将增加A-16的催化活性。当树脂的水含量达到60%时,树脂用水饱和,催化剂几乎丧失活性。表4为用于合成醇和烯烃的不同树脂的催化剂。

表3树脂催化法合成DIPE的运行实例Tab.3 Operation example of synthesis of DIPE by resin catalysis

表4 树脂催化剂应用实例Tab.4 Application examples of resin catalyst

对于给定的催化剂和反应器,丙烯与异丙醇的摩尔比优选为0.5~3.0。如果丙烯含量太高,则会形成低聚物。测试结果表明,随着液体时空速(LHSV)的增加,DIPE的产率降低,但是非常低的LHSV不仅影响效率,而且对产率的提高没有作用。LHSV通常为0.2~3 h−1。尽管该反应为放热反应[19],但提高温度也可以提高丙烯的转化率。原因在于150℃以下此反应仍处于动力学控制阶段,此时升高温度可以促进反应速率的增加。DIPE的产率随反应压力的增大开始增大,然后在某一点稳定,这一点被选为最佳的操作压力。

刘妍[20]使用DNW树脂在以下最佳工艺条件下合成DIPE:温度为130℃,压力为4.0 MPa,空速1 h−1和醇烯摩尔比1:2。反应得到DIPE的产率达到60%,同时异丙醇的转化率稳定在35%,丙烯的转化率稳定在13%,都得到了提高,催化剂寿命也满足要求。合成过程如图1所示[20]。

图1 合成DIPE工艺流程图Fig.1 Process fl ow chart of synthesis of DIPE

NIPPON公司所用的催化剂为离子交换树脂,在液相条件下,将进料的丙烯和异丙醇混合,使丙烯和异丙醇循环,并通过100~200℃的热交换器进入反应器。用过量的碱中和产物后,将余下的产物蒸发并蒸馏,然后将醇醚共沸物送入树脂塔,塔顶分离出水,在塔底得到DIPE。在该方法中,异丙醇的单程转化效率为50%~65%,DIPE占产物质量的20%~35%。

3.2 阳离子树脂催化剂用于丙烯水合法

树脂催化剂曾被用来生产异丙醇,调节树脂结构可以提高DIPE的选择性,改变树脂的水含量可以同时调节丙烯的转化率和DIPE的选择性。同时,增加工作压力并降低水烯比可以增加DIPE的选择性。因此,树脂催化剂也可用于合成DIPE。

DIPE的丙烯水合制备法具有良好的发展前景。与醇烯合成法相比,同等规模的设备及技术投资相差不大,但丙烯水合法原料成本小,有显著的优势。

文献[21-22]中将阳离子交换树脂催化剂分别应用于水合-加成两步来合成DIPE。预反应器内,丙烯与水首先混合,然后进入反应器在沸石催化剂或高温树脂催化剂的催化下开始反应。再对异丙醇和DIPE的混合生成物进行分离,将DIPE送入精馏塔,异丙醇再循环到反应器中,最终脱水得到DIPE,如图2所示[22]。该工艺流程简单,并结合精馏新工艺,较为先进。

图2 反应精馏法合成DIPE流程图Fig.2 Flow chart for the synthesis of DIPE by reactive distillation

3.3 阳离子树脂催化剂用于异丙醇脱水法

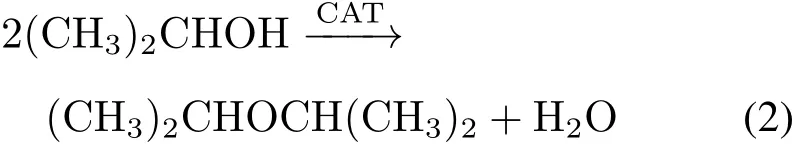

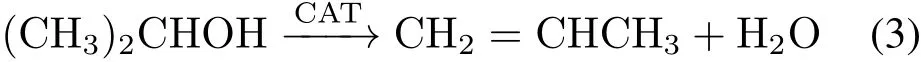

异丙醇在强酸性阳离子交换树脂的作用下生成DIPE同时副产丙烯:主反应:

副反应:

杨扬等[23]在常压下使用异丙醇作为原料在固定床反应器中制备DIPE,催化剂为大孔阳离子交换树脂。结果表明,当温度为120℃,反应器床层高径比为8.8:1,空速为3.6 h−1,达到最高反应效率。此时异丙醇的转化率和DIPE的单程收率分别为42%和13.2%。文献[24]中也报道了在离子交换树脂(如Amberst、Dower)的催化下连续生产DIPE的情况。

4 沸石催化剂

均匀的微孔结构使沸石材料成为具有选择性的分子筛。沸石结构中的电荷平衡离子也使其具有离子交换和催化性能,还具有良好的耐温性能和长的使用寿命。沸石催化剂的类型很多(如β沸石、L分子筛、ZSM-型分子筛、丝光沸石系列、Y分子筛等)。尤其β沸石特有的拓扑结构,使其具有非常强的热稳定性和耐酸性,并且孔径适宜,是目前最适用于丙烯水合和醚化的催化剂。

沸石分子筛催化合成DIPE时,其催化活性受多种条件影响。不仅受分子筛本身的性质(分子筛的类型、孔径的结构与大小、表面的强酸中心和酸强度分布等)的影响,其预处理(焙烧温度、金属改性等)和操作条件(反应温度、反应压力、原料比、时空速率等)都对其催化活性有影响。

使用沸石催化剂,通常以丙烯和水为原料,在正常条件下主要产物为异丙醇,下一步反应可制取DIPE。不同的沸石分子筛在水合反应中表现出不同的性能。研究结果表明,丙烯水合和烯醇合成反应都需要使用中型或大型多孔沸石,其中β沸石更为有效[25]。

Sorensen等[26]将固定床反应器分为两层,在反应器的顶部和底部装有不同类型的催化剂。烯烃水合反应主要在反应器的上层进行,所用的催化剂包括:ZSM-5、ZSM-11、ZSM-35和其他沸石。来自上层反应的产物醇进入下部催化床,并与烯烃进行醚化反应以形成醚。在下部催化剂层中使用的沸石包括:X-,L-,Y-,ZSM-3和其他沸石。分离后的含水产物从反应器的顶部返回到反应器中。

Bell等[27]探究了β沸石催化下丙烯水合反应的最佳工艺条件,并与树脂催化剂的催化条件进行了对比。如表5所示[27],β沸石的催化性能明显优于树脂催化剂,具有更高的催化效率。

表5 β沸石的反应结果与树脂催化剂的对比Tab.5 Comparison of reaction effect of β zeolite and resin catalyst

王延吉等[28]研究了4种不同沸石催化剂的催化活性,得到了以下活性顺序:HY Marler等[30]探究了黏结剂对分子筛性能的影响,以β沸石为催化剂催化丙烯水合反应,并制备了一系列具有不同配体的β沸石催化剂。选择IVA或IVB族的金属氧化物作为黏结剂制备催化剂。他们认为黏合剂在反应过程中也起一定作用,沸石催化剂的催化活性和选择性都会受黏结剂影响。表6为β沸石采用Al2O3、TiO2、ZrO2黏结剂进行黏合后的反应结果[30]。 表6 采用不同黏合剂的β-沸石反应结果Tab.6 Reaction results of β-zeolite with different binders 由表6可知,用TiO2和ZrO2黏结的β沸石的丙烯转化率非常高。而且,相较而言DIPE的选择性也较高。 刘金龙等[31]讨论了催化剂的表面酸性对丙烯水合及醚化过程的影响,认为高活性和高异丙醚选择性催化剂的关键是具有适宜的B酸/L酸比例。 沸石催化剂可作用于催化醇类的分子间脱水反应。在75~175℃,0.1~7 MPa下烯烃副产物被连续分离以提高醚的选择性。醚与烯烃的质量比为0.37。用H2SO4处理过的蒙脱土(pH<4)也可以用作异丙醇液相脱水的催化剂。过程为连续操作,温度为175~215℃。 浙江新化化工用异丙醇脱水法生成DIPE,以改性的分子筛作为催化剂,控制反应条件为温度100~180℃、压力0.3~1.5 MPa、异丙醇液相空速0.4~1.6 h−1[32]。该方法催化剂成本低且容易重复利用,流程简单且耗能低,并且副产少易于分离。 DIPE也可以用金属或金属氧化物作为催化剂制备。例如,文献[33]中使用含钒化合物作为催化剂,催化醇烯合成反应。在温度50~300℃及压力0~10 MPa的条件下来制备合成多种醚。 杂多酸也可用于催化异丙醚的合成。文献[34]中使用杂多钨酸或杂多钼酸或其盐(例如钨酸硅)作为催化剂,其收率可达到36%。 几种催化剂中,催化效果较好的为离子交换树脂催化剂和沸石催化剂,第1种对醇烯合成法具有更高的活性,第2种对丙烯水合的方法具有更高的活性。但是,由于目前对沸石催化剂的研究还不够深入,催化剂的使用寿命的问题还没有被真正解决。 就目前来看,具有较大的开发应用价值的DIPE生产方法为醇烯合成法和丙烯直接水合法,二者的原料成本较低,而且比较符合国内市场情况。异丙醇和丙烯合成法更适用于生产高纯度的DIPE,但工艺相对较复杂。丙烯水合法相较于醇烯合成法原料成本更低,更加适应市场,应大力开发适合于丙烯水合法的催化剂和技术工艺。且在制备催化剂过程中,应综合考虑水合、醚化和脱水三类反应。

4.1 沸石催化剂用于异丙醇脱水法

5 其他催化剂

6 结 论