一种大型方铝块输送装置

2021-01-05汤彩萍黄俊桂

叶 穗 汤彩萍 黄俊桂

(①常州机电职业技术学院,江苏 常州 213164;②常州汉隈数控技术有限公司,江苏 常州 213176)

随着我国重工业的发展,市场上对大型工件的自动化加工设备的需求越来越多。由于工件体积大、重量大,所以对产品的组线、自动输送等都提出了更高的要求。为大型龙门镗铣床配套上、下料输送装置,使其组成自动化生产线,对提高加工效率、减轻人工劳动意义重大。配套完善的大型加工机床,也必将以高效、高精及高可靠性占领更大的市场。

近年来,国内外不少单位开展了各类输送装置研究。朱卫波等基于轮胎胎坯的物理特性,设计开发了一种新型的用来输送胎坯的V型辊道输送机[3]。宋尉对两种辊道输送机的结构分别进行了分析,阐述了各自的优缺点,并提出了积放辊道输送机的应用领域[4]。Ganesh S Sinare等基于最小化原理,对现有辊式输送机构进行优化改进,并通过实验进行验证[5]。Hongsheng Zhao等基于三相交流电机的基本原理,设计了一种新型辊式输送装置,其辊子不仅起传动和承重的作用,而且还是电动机的子部件[6]。但是,大型龙门镗铣床坯料具有尺寸大、质量大的特点,其上、下料输送装置部件及传动机构将受到较大载荷。本文基于前述状况,提出一种大型方铝块输送装置的设计方案。

1 任务描述

为某企业设计一种与大型龙门铣床配套的上、下料装置,用于输送大型方块铝锭,使其形成自动化生产线。

大型方块铝锭最大尺寸长×宽×高为7 000 mm×2 000 mm×680 mm,重量可达25.7 t(7 m×2 m ×0.68 m×2.7×103kg/m3),要求输送平稳,输送过程中工件居中性好(便于工件顺利通过龙门架并铣削加工),安装、维护方便。

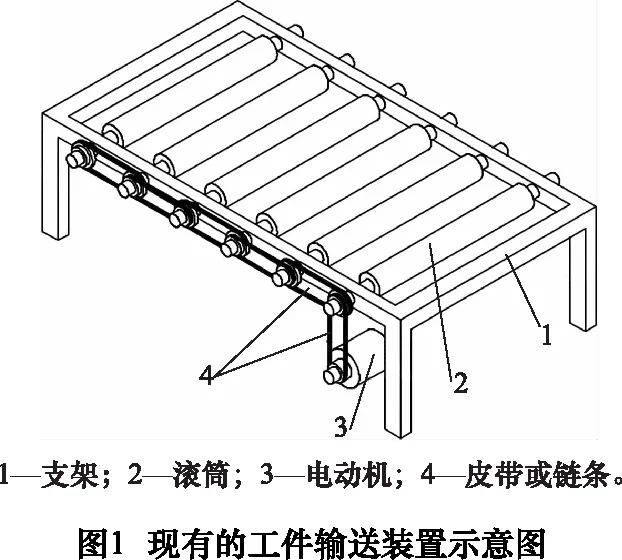

2 常用的工件输送装置

如图1所示,现有的工件输送装置常使用圆柱滚筒,若干圆柱滚筒组成输送料架,无动力型的输送装置采用人工方式,将工件从料架的一端推向另一端。动力型的输送装置则大多采用电动机通过齿轮、链轮或皮带传动带动滚筒滚动,从而使工件向前移动。

该种输送装置承载力小,且无法保证工件输送的位置精度,仅仅是将工件从一端运输至另一端,且不管是齿轮传动、链传动,都存在传动间隙,工件输送时有时会出现卡住或停滞现象,使得各滚筒的转动不能保持同步且噪音大,皮带传动则容易打滑。另外,使用圆柱滚筒,工件在输送过程中受轻微震动后容易跑偏。综上,该种输送装置并不适宜大型工件的输送,特别是对承载力、输送精度均有要求的大型数控龙门铣床的自动线。

3 本输送装置的设计思路

为克服现有技术的不足,结合本次设计任务的要求,设计思路如下:

3.1 保证输送平稳

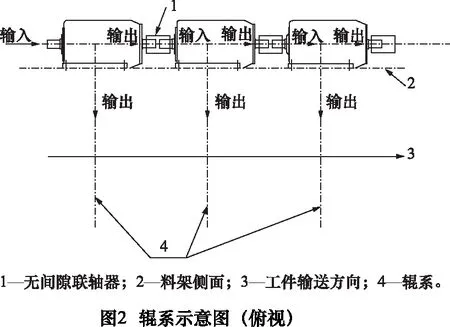

如图2所示,采用双输出轴减速机和无间隙联轴器。双输出轴减速机的一根输出轴用于将动力传输至下一个减速机,另一根输出轴带动托辊。无间隙联轴器具有零回转间隙、高扭矩、高刚性等特点,适合重载传动,并能使传递同步,使工件输送更平稳、可靠。

用无间隙联轴器将多个减速机连在一起,每个减速机又连着一件托辊,多个托辊组成辊系。电动机将动力通过无间隙联轴器传至减速机,减速机即可带动辊系作同步转动。

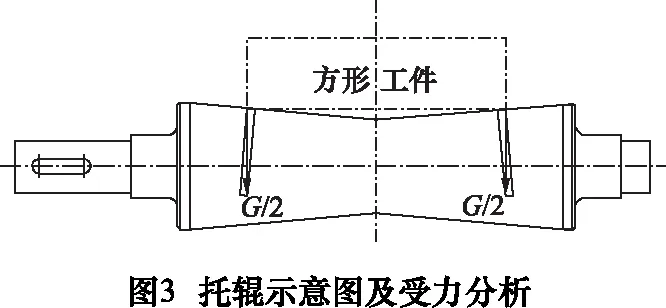

3.2 保证输送过程中工件居中性好

借鉴V型块能使圆柱形工件自动居中的特点,考虑将托辊设计成两边向中间倾斜的形式,如图3所示。工件重力G可分解成对托辊斜面的正压力及对中的分力,工件在输送的过程中在对中分力的作用下能自动居中,不会向外侧跑偏。

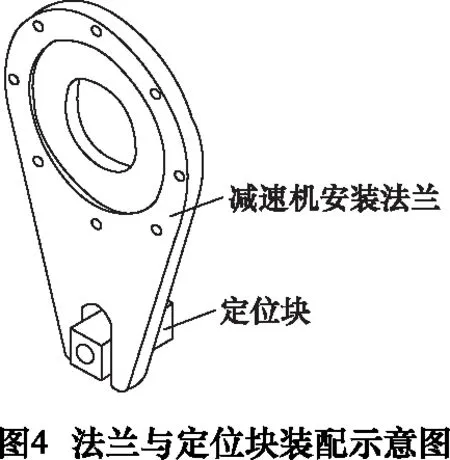

3.3 保证安装、维护方便

因工件较长(最长7 000 mm),所需减速机及托辊数量较多,为便于减速机的安装、维护,拟采用方形、长条形定位块,作为减速机安装法兰的定位元件。双输出轴减速机先安装在法兰上,然后将法兰往定位块上插入,即可限制法兰的前、后、左、右方向的转动,方便快捷,如图4所示。

4 本输送装置的具体结构

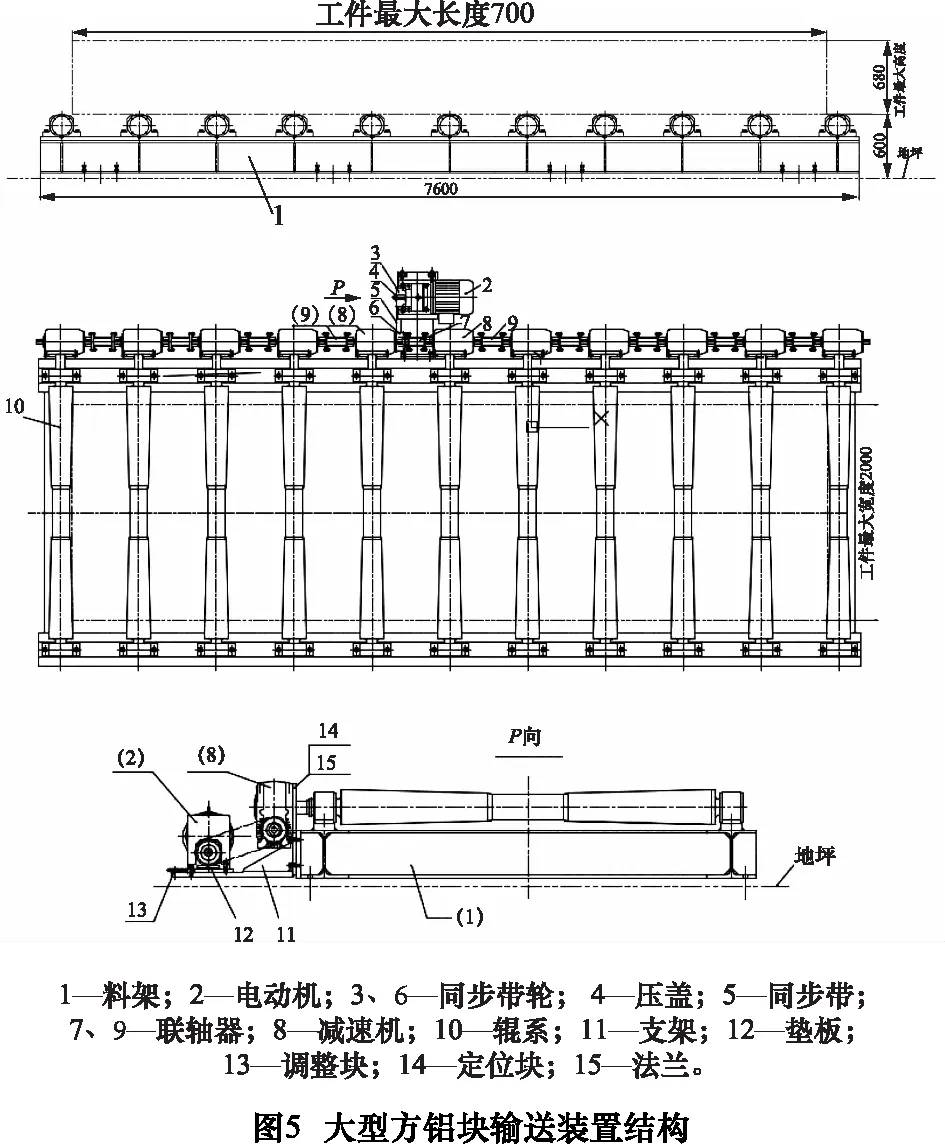

本输送装置的具体结构如图5所示。

电动机2通过支架11安装在料架1外侧的中部,减速机8通过法兰15也安装在料架的外侧。减速机8共有11件,有双向输出轴,由联轴器7(1件)和联轴器9(9件)将其联接在一起。

动力由电动机2提供,通过同步带轮3、同步带5、同步带轮6、联轴器7,带动减速机8转动,再通过联轴器9,将动力向料架的两头传递,从而带动辊系10同步转动,辊系10由11件托辊组成。

托辊两侧向中间倾斜,角度大约为3°(角度太大会影响托辊刚性,角度太小则起不到让工件居中的作用)。该角度经实际测验及应用,正确可行。

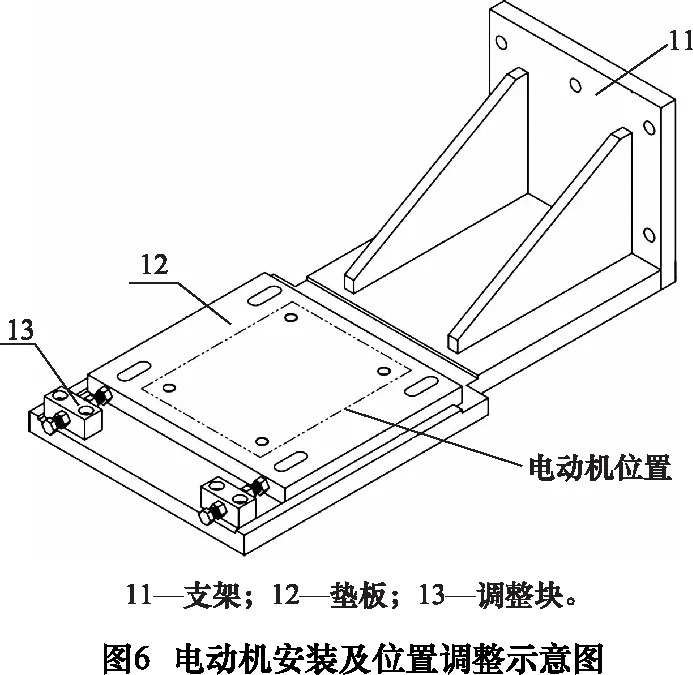

另外,支架11、垫板12及调整块13的位置关系如图6所示。电动机2由螺钉固定在垫板12的上方,二者不能相对移动,电动机2和垫板12一起放置在支

架11上。调整块13固定在支架11上,通过调节其上面的六角头螺栓,可以使垫板12和电动机2一起前后移动,从而调节同步带5的松紧,调整好同步带的松紧后,将垫板12与支架11用螺栓锁紧即可。支架11水平底板的两侧有限位凸起,用于对垫板12进行限位,保证垫板12前后移动时的直线度。

使用过程中,同步带、联轴器需用防护罩保护,防止灰尘、铁屑等异物进入。

5 结语

由于料架较长,设计时将电机布置在料架的外侧中间位置,使动力向料架的两头传递,这样可使传递路线较短,动力传递更加迅速。如果所需的输送距离更远,则可在本装置的基础上采用拼接的方法将料架接长,简单易行。

本输送装置结构合理,承载力大,输送平稳,工件居中性好,安装、维护方便,完全满足厂家的使用要求,在铝锭加工厂家使用获得好评。该输送装置同样适合其他类型的大型工件的输送,在未来的重工业领域应用将十分广泛。