基于仿真的装配生产线布局设计与优化

2021-01-05丁顺玉何月杰康景麟

李 扬 丁顺玉 何月杰 刘 岩 王 飞 康景麟

(首都航天机械有限公司,北京 100076)

在全球竞争激烈的环境中,有效的工厂布局规划对于控制制造业成本和时间是至关重要的[1],特别是在面对多变的客户需求和多品种小批量的产品需求时,实现制造的快速响应是至关重要的[2]。工厂设施的合理设计可实现物料的快速流转,缩短资源运输时间和产品生产周期[3]。同时,合理的设计设施布局还可有效降低平均制造成本,提高制造系统的运行性能[4]。

作为一种提高制造系统性能的有效技术,仿真优化受到了学术界和工业界的广泛关注。事实上,对于生产系统,通常采用离散事件模型来再现动态生产过程[5]。在生产系统中,通常采用可实现物料流动的仿真模拟,进行新生产线产能及生产效率估算或用于预测生产控制过程[6]。此外,仿真模拟通过确保所有生产要素都被考虑在内,为决策者提供了可视化的帮助。该模型提供了生产流的图形表示,显示生产能力及生产瓶颈,并通过仿真方法进行有效识别。当生产线进行安装并正式运行时,基本可再现仿真模拟结果[7]。

本文的目的是通过在Witness仿真平台上构建不同布局模式下的生产系统模型,并对仿真结果进行评估分析,得到最优布局。笔者曾经在此仿真环境下对公司不同生产线布局设计的功能性进行验证,并通过仿真方法实现提高生产线生产效率、确定瓶颈资源的目的。

1 文献综述

1.1 离散事件仿真(DES)在制造系统中的应用

离散事件仿真(DES)是分析多品种小批量复杂制造系统的有效工具。此外,在生产线设计方面,可有效通过DES仿真分析的方法,缩短产品生产周期、提高生产效率[8]。

汽车、电子等生产制造行业已经将仿真建模作为分析和改进生产线性能的一种有效方法。基于离散事件仿真(DES) 的建模优化方式在复杂制造系统和装配生产线得到了广泛应用。离散事件仿真(DES)采用概率分布的方法,对制造系统涉及的要素和变量进行精确化建模,特别适合针对制造系统开展建模仿真工作[9]。同时,因生产线重建和修复是一个破坏性、昂贵、耗时的工作,在生产线建设前期,对生产线进行可视化虚拟建模仿真可有效辅助管理人员理解生产线更改对制造系统的整体影响[10]。离散事件仿真(DES)在制造领域有很多应用案例。Sharda和Akiya利用离散事件仿真(DES)在化工行业为不同类型的产品选择延期或备货策略[11]。周三玲[12]构建了油气分离器生产流程的Witness 仿真模型,根据仿真结果,结合实际情况,对工艺流程进行改善。Mehrai[13]等人对生产物流进行建模,并对自动化加工对象进行参数优化。潘美荣[14]分析了非瓶颈站的加工时间波动对瓶颈站的影响,有助于调节加工工艺和提高系统的生产率。

1.2 生产流水线的U型布局

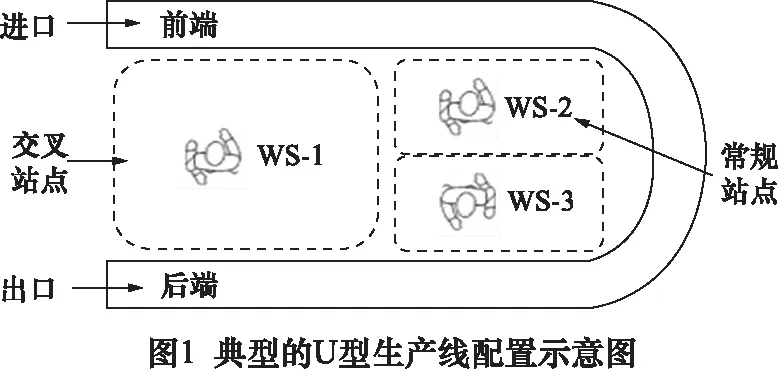

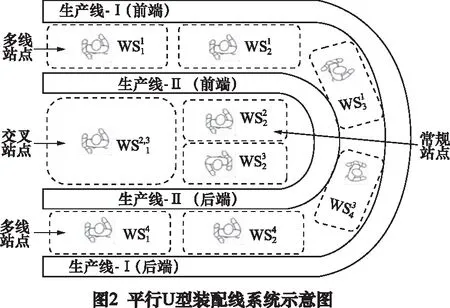

柔性生产是现代制造系统以经济有效的方式满足定制化生产的最重要标准之一。正如Miltenburg[15]所提到的,U型生产线不仅增加了生产线的灵活性和生产效率,同时提高了生产线工人的操作技能。U型生产线配置示意图如图1所示。Ibrahim Kucukkoc[16]提出了一

种混合生产线配置方案,即平行U型装配生产线,如图2所示,其目的是最大限度地提高资源利用率,减少对劳动力的需求。平行U型装配生产线建立了两条U型生产线相互平行,多技能操作人员位于两条生产线之间、可处理任一生产线生产任务的生产环境。

许多学者采用仿真的方法开展装配生产线的布局设计工作。陶俐言[17]等人利用面向对象技术,对车间进行三维布局设计及仿真模型构建。Tiacci[18]描述了基于java的混合模型装配线仿真,涉及随机操作时间、并行工作站、固定调度序列和工作站之间的缓冲区;其仿真系统适用于直线型布局和U型布局生产线。Martinez和Bedia[19]提出了1个基于Witness平台的模块化程序,用于模拟U型装配生产线。Baykoc[20]采用了1种改进的启发式方法,建立了1个U型洗衣机单一品种装配系统的模型,在ARENA平台上进行仿真和分析。廖源泉[21]等人针对车间设施布局的物流费用问题,采用遗传算法进行优化设计,对优化后的车间设施进行三维可视化仿真,建立三维模型。

本文在Witness平台上,依据某装配生产线数据输入,基于离散事件仿真(DES)建立了3种不同的仿真模型,分别为直线型布局装配生产线仿真模型、U型布局装配生产线仿真模型和平行U型布局装配生产线仿真模型,并对3种仿真模型的仿真结果进行了比较和评价。在减少劳动力需求和设备负载均衡方面,平行U型布局装配生产线仿真性能最佳,因此选择平行U型布局装配生产线布局模式作为生产线的解决方案。

2 装配线描述

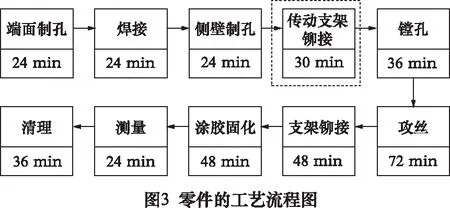

本文选择了某装配生产线的一类典型零件开展仿真模型建立工作,该零件的加工工艺流程如图3所示。

该类零件共有4种不同的零件产品,其中3种产品涉及10道工序, 1种产品有9道工序(虚线框中的传动支架铆接工序除外),如图3所示。该类零件生产加工在两条生产线上完成,每条生产线有15台设备。为了保证生产平衡顺利进行,某些工序的零件加工需要在2~3台设备上同时进行。

本文基于Witness仿真平台,对直线型生产线布局、U型生产线布局和平行U型生产线布局分别开展模拟仿真工作,提出了一种减少劳动力需求、消除生产线瓶颈的布局设计方案,避免出现物料在单台设备前出现堆积而后续资源需要等它加工的部件才能开工的情况。

3 基于Witness平台的仿真模型构建

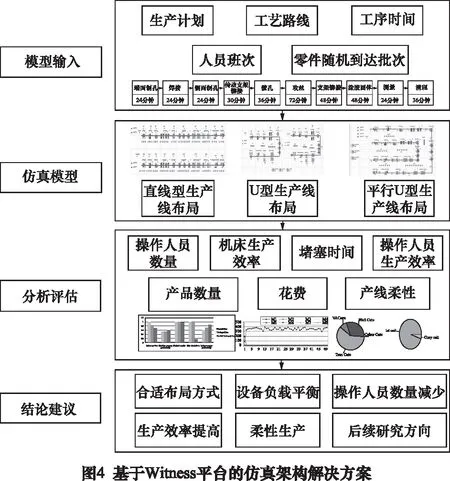

图4为基于Witness平台的仿真架构解决方案。整个架构体系包含4个步骤内容:模型输入、3种不同布局形式的仿真模型、仿真数据分析及结论建议。仿真模型输入数据共涉及生产计划、工艺路线、工序加工时间、人员班次和零件随机到达批次5个方面内容。生产计划涉及零件图号及名称、生产数量、开工时间和完工时间等信息;工艺路线按照零件加工工艺流程和涉及的设备进行输入;工序加工时间按照影响因子σ=0.2的正态曲线分布;人员班次根据仿真结果按照两班倒或者三班倒开展;装配生产线上的零件批次到达时间按随机因子λ=0.3的泊松分布进行仿真模型的设计工作。

仿真模型在数据输入的基础上进行构建,借助3种不同的布局方式,建立3种不同的仿真模型;从操作人员数量、机床生产效率、堵塞时间、操作人员生产效率、产品数量、产品投入和产出比、产线柔性等多方面对生产线的优劣进行分析和评估;从实现设备负载平衡、操作人员数量减少、生产效率提高、柔性生产的可实现性等方面选择合适的装配生产线布局。

4 仿真结果分析和评估

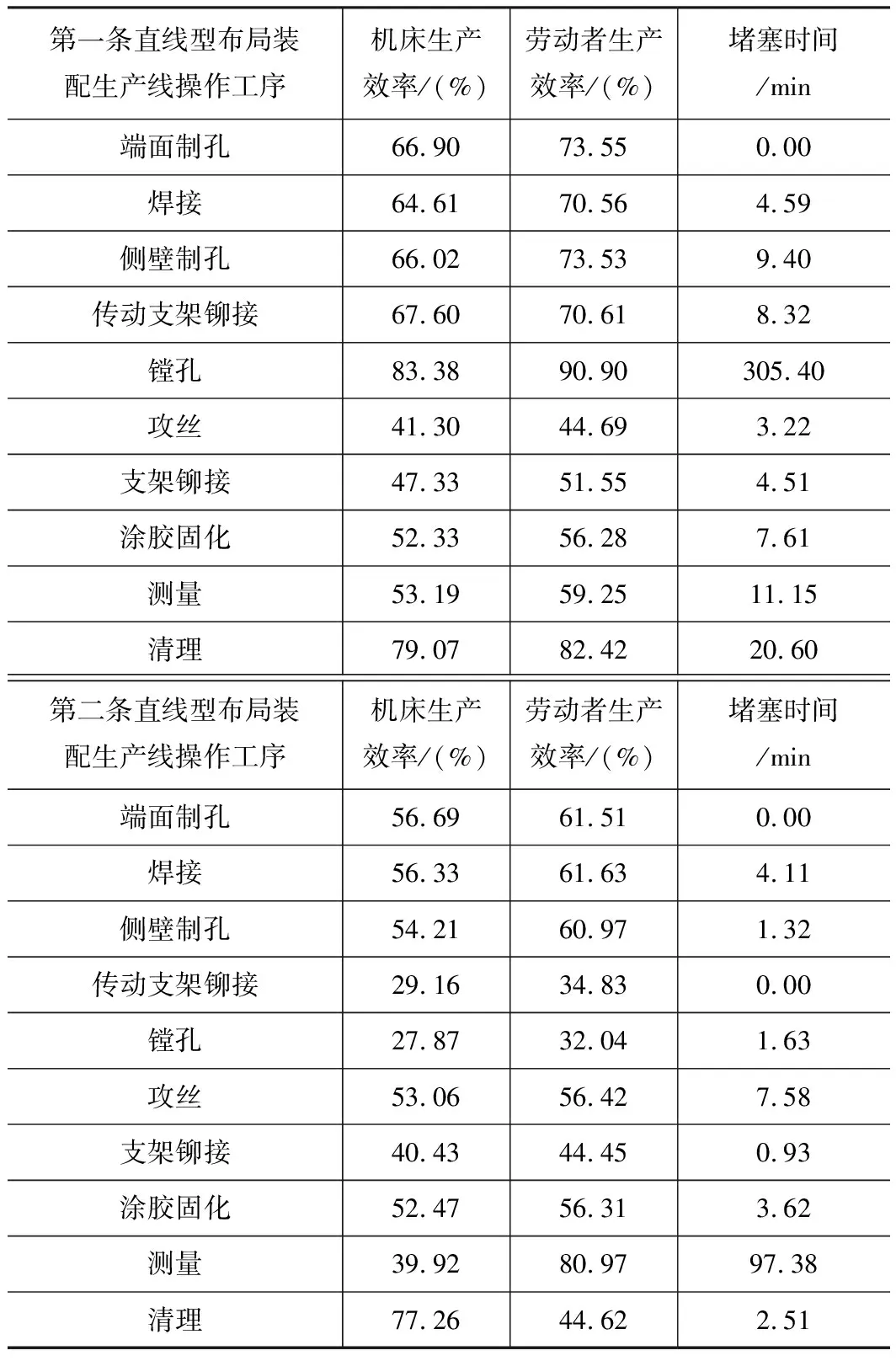

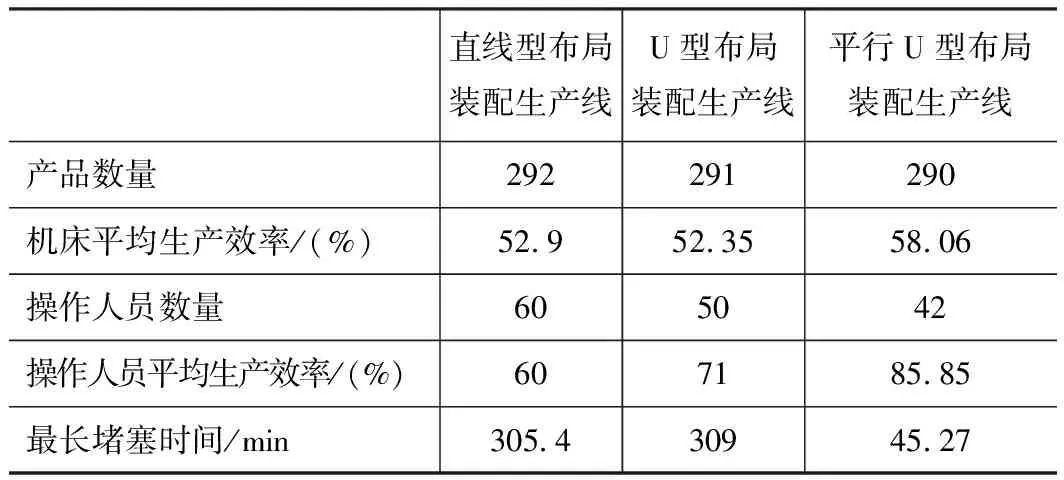

研究工作针对上述3种典型的布局方式建立仿真模型并开展仿真实验,仿真实验周期为7个工作日(按照两班制计算)。因文章篇幅限制,本文仅在表1中给出了直线型布局装配生产线的详细仿真结果。3种布局仿真结果在产品产出、机床平均生产效率、操作人员数量、操作人员平均生产效率和生产线最长堵塞时间的比较如表2所示。

表1 现有直线装配线设计仿真结果

从表1所示的仿真模型的结果可以看出,零件和机器的操作分布并不完全平衡。与第二条直线型布局装配生产线镗孔工序相比,第一条直线型布局装配生产线镗孔工序的机床生产效率、劳动者生产效率和产品堵塞时间过高。这种情况会导致产品半成品供应不足,从而可能导致其他生产线操作员的工作负荷不足。

表2 3种布局的仿真结果比较

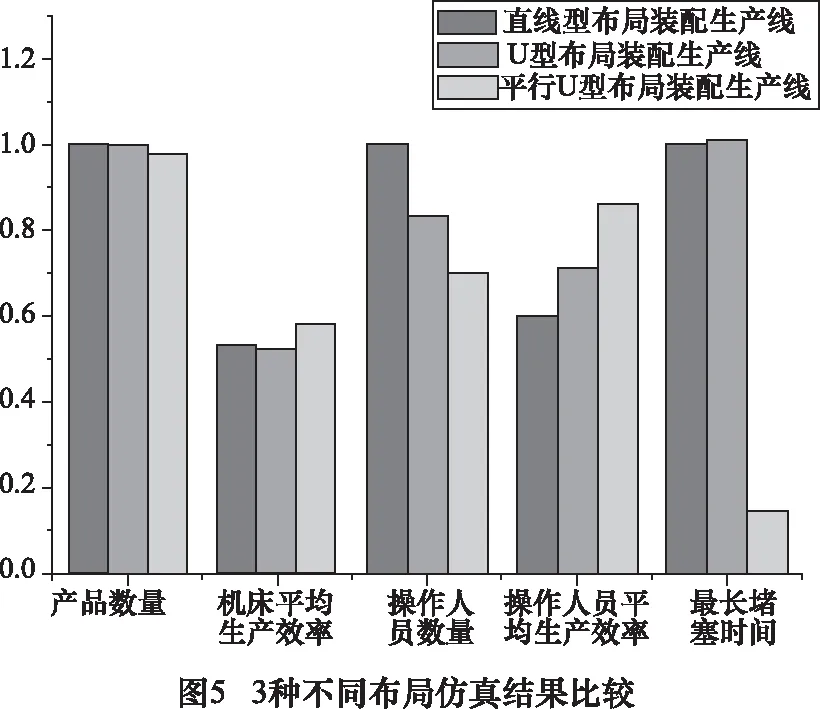

由表2和图5可知,平行U型布局装配生产线仿真结果最优。与直线型布局和U型布局相比,平行U型布局装配生产线有效提高了机床的平均生产效率和操作人员平均生产效率,同时有效减少了操作者数量和最长阻塞时间。在平行U型布局装配生产线模式下,多技能操作者和机床采用集中管理、统一调配的生产模式。同时,随着操作人员数量的减少,平行U型布局装配生产线的成本消耗和管理难度均随之降低,生产线的设置也更加灵活。

仿真实验表明,生产实践最佳的解决方案不仅与生产线布局有关,而且与设备的均衡负载、操作人员数量减少和管理方式优化息息相关。

5 结语

生产线布局是整个生产加工链条的重要组成部分。生产线布局的转变代表着管理游戏规则的改变。在生产线布局的背后,需要管理人员在生产管理和人员管理上做出相应的改变;否则,换汤不换药,无法达到生产线提高生产效率、大幅度减少操作人员的目的。

本文在Witness仿真平台上对某装配生产线进行了布局设计和优化工作。在相同的仿真数据输入条件下,建立了直线型布局、U型布局、平行U性布局这3种不同的仿真模型,并得到与之对应的3种仿真结果。通过对仿真结果数据的分析,得出满足降低劳动力需求和解决瓶颈问题的平行U型布局装配生产线是最佳布局方式。通过具体的实例仿真结果分析,证明了利用Witness仿真环境不仅可为现有生产线运行有效性提供建议,并且在生产线初始创建和设计中也是行之有效的。