航空发动机薄壁环形件装夹布局优化分析*

2021-01-05张臣宏于建华周立峰

张臣宏 于建华 周立峰

(中国航发上海商用航空发动机制造有限责任公司,上海 200241)

航空发动机的大部分零件都是薄壁件,对尺寸、形位公差和表面质量要求很高,其中大量带周向岛屿凸台特征的薄壁环形件在航空发动机上广泛应用。薄壁环形结构件是一种典型的弱刚性零件,该类零件通常具有较大的径厚比(半径与壁厚之比),周向特征使零件的应力集中问题较突出,在装夹和切削过程中极易出现变形,导致零件整体合格率较低。为了提高薄壁环形零件的加工质量,国内外学者主要从3个方面展开了大量的研究。

(1)残余应力[1-3]:优化薄壁环形零件毛坯自身残余应力分布,提前释放毛坯残余应力,降低零件在切削过程中由于应力释放而导致的变形量。

(2)装夹约束[4-6]:通过优化装夹布局,消除误差敏感方向上不合理的约束,减小薄壁环形零件在装夹过程中产生的应力、应变。

(3)切削力、热耦合作用[7-8]:优选切削参数,优化走刀路径,设置误差补偿量,降低切削力热耦合物理场对薄壁环形零件变形的影响。

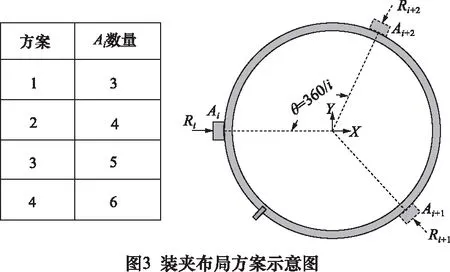

上述研究主要针对特定零件或零件上的特定结构,本文主要对典型薄壁环形件使用现场仿真快捷性和应用普适性进一步进行研究。从装夹方案和装夹布局方面分析薄壁环形零件变形机理,通过有限元软件建立了不同定位元件布局下的装夹模型,探讨最优化的装夹布局方案。并结合实际铣削加工后的零件检测结果分析该类薄壁环形件铣削变形控制的方法和思路。最后,给出了可广泛适用的薄壁环形件变形控制加工方案。

1 薄壁环形件结构及装夹方案分析

薄壁环形件形状特征复杂、整体刚性差且精度要求极高。以本文研究对象为例,工件为环状结构,最大外径为222 mm,尺寸公差0.04 mm,径向厚度8 mm,内外环同心度要求为0.03 mm,轴向最大厚度7.5 mm,两端面平行度要求为0.02 mm,尺寸公差0.05 mm。为了降低薄壁环形件的内部应力,在工件外环上增加一个槽特征,该特征同时也可作为工件角向定位点。工序要求在工件端面上铣削若干均匀分布的凸台结构,在三轴铣削加工设备上完成,装夹、切削过程中容易造成工件变形。

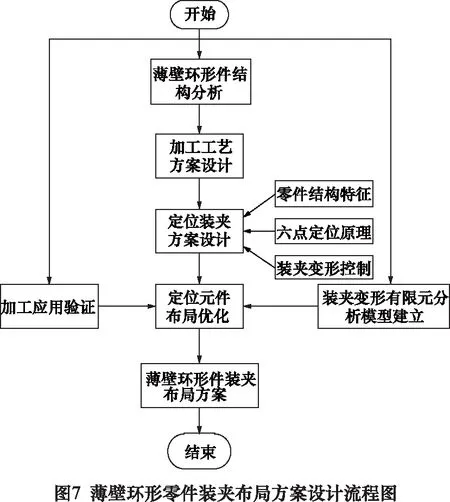

针对此类环形零件,实际加工中经常采用传统的组合工装进行零件轴线方向上的装夹定位,通过轮换压板的位置来完成加工。此类加工方式不需要专门设计工装,但会在加工表面形成接刀痕,工件表面质量不易满足要求,且装夹力无法得到有效控制,容易造成工件在误差敏感方向上形成较大的压应力,最终导致工件应力释放后形状公差不符合要求。

在环形件接触面较大的情况下,也可以通过粘胶的方式装夹工件。此类装夹方式几乎无装夹应力,且非常适用于工件定位基准面初始状态较差的情况。但装夹力较小,在切削余量较大的情况下需要通过降低切削深度和进给率来降低切削力,避免造成粘接失效的现象。且粘胶的固化和去除时间较长,制约了制造效率,在实际生产中受到限制。

为了降低工件在误差敏感方向(轴向)上的装夹应力,根据工件大径厚比的特征引入了直径方向上的定位装夹元件。

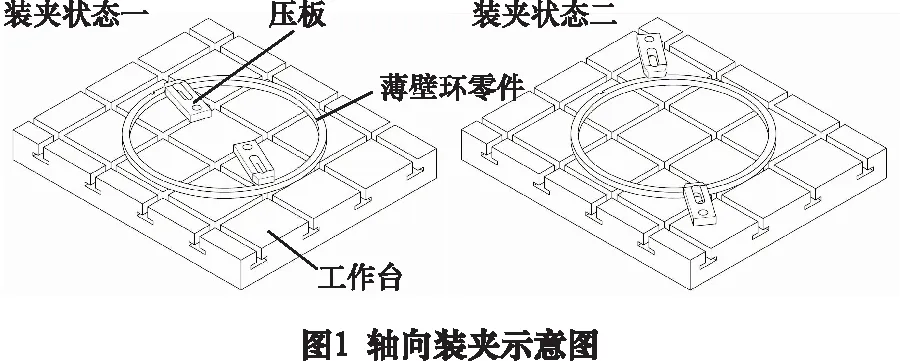

首先,采用“大面短销”的定位方式确定工件位置,如图2所示,根据6点定位原理,定位平面C限制了工件x、y向的转动自由度和z向移动自由度,定位圆柱面A限制了工件x和y方向的移动自由度。另外,定位点B作为角向定位,限制工件z方向的转动自由度,工件为完全定位。

其次,在工件外环面上均布若干具有和工件外径相同直径的扇形元件Ai(i=1,2,3,…),通过在Ai上施加相应的指向圆心方向的夹紧力Ri(i=1,2,3,…)夹紧工件。另外,工装定位圆柱面加工精度较高,施加夹紧力之前该圆柱面与工件定位圆柱面A的间隙较小,有效降低了工件在直径方向上的变形裕度。在夹紧力Ri的作用下,两圆柱面形成摩擦副,通过增大夹紧力Ri可以增大工件在z方向上的压紧力fz,且不会产生z向压应力,避免了应力释放后出现工件“翘曲”的现象。

2 装夹布局方案与变形模拟分析

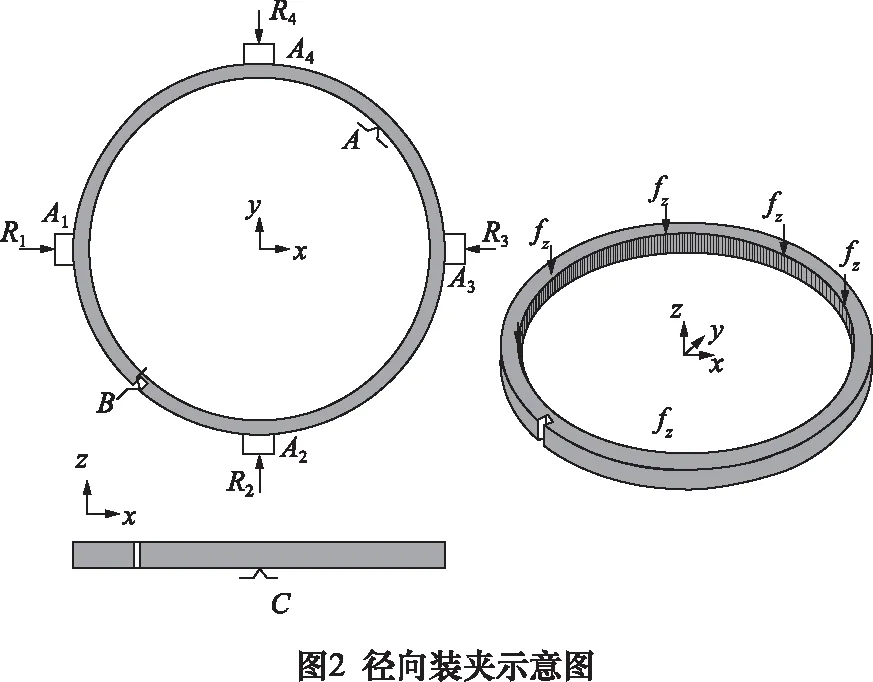

在工件装夹系统中,定位方式和位置均保持不变,如图3所示,夹紧元件Ai布置在工件外圆柱面上,按一定角度θ均匀放置,Ai的数量和夹紧力Ri的大小是影响工件装夹变形的重要因素。为了获得相对合理的夹紧方式,在控制夹紧力Ri保持不变的情况下,通过改变Ai的数量改变夹紧布局方案。针对该薄壁环形工件,以提高夹具工件系统的刚性和减少装夹变形为目标,利用有限元模拟分析方法进行装夹布局优化。

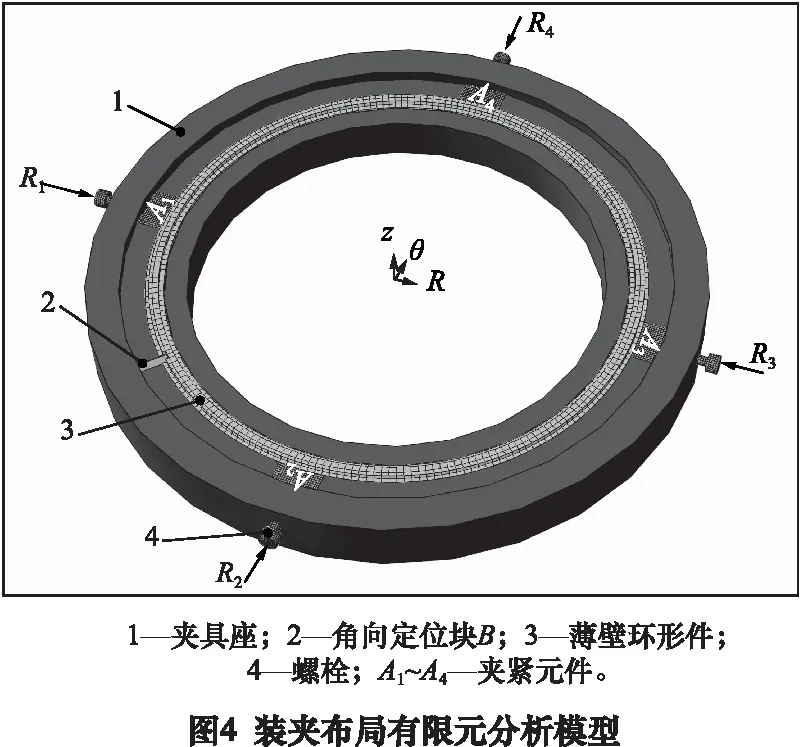

本文采用ABAQUS有限元软件建立有限元模型,分析在不同装夹布局下工件的变形情况。如图4所示,以4点夹紧为例,分别在4个螺栓上施加直径方向的夹紧力R1~R4,通过夹紧元件A1~A4夹紧工件。其中夹具座、螺栓和夹紧元件刚度远大于薄壁环形工件,可在分析模型中视为刚体。工件采用结构化网格划分方法,所用单元均为8节点线性单元C3D8R。

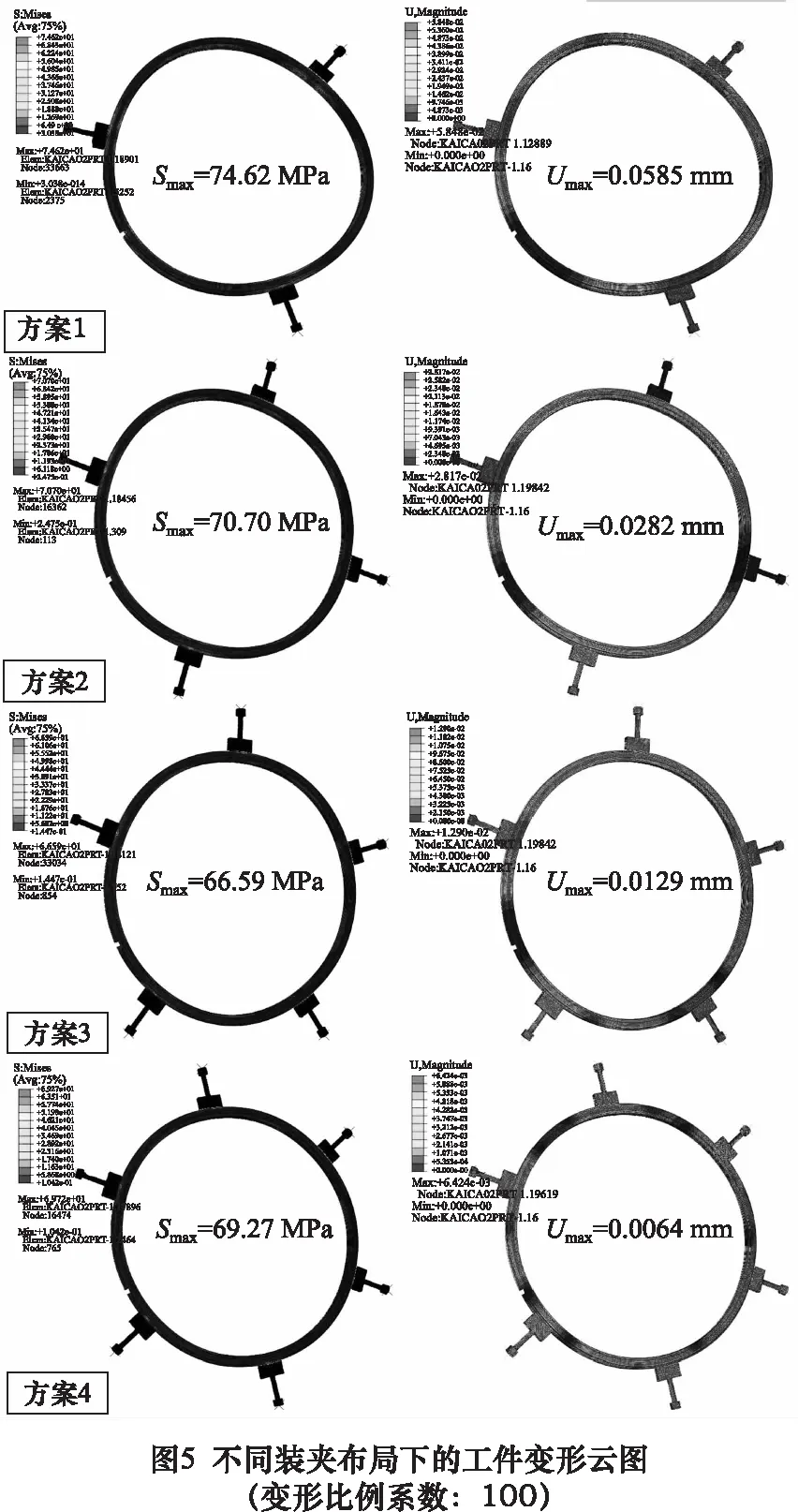

在夹紧力保持恒定的情况下,改变夹紧元件的数量,通过对比分析工件变形情况,可以对夹具布局设计进行一定程度的优化。4种不同布局下的有限元分析结果如图5所示,每增加一个夹紧元件,工件变形量成倍减小,随着夹紧元件的增加,工件最大变形量和最大应力基本保持了逐渐减小的趋势,说明工件-夹具系统趋于稳定。方案4相比于方案3应力增大,原因是夹紧点6距角向定位点距离太小,造成该处局部应力增大,但工件整体变形并未受到影响。在实际生产中,夹紧变形量并不是越小越好,需要综合考虑多种因素,例如夹具结构的复杂程度、夹具拆卸便捷性等,在夹紧变形量符合加工要求前提下,布置的点越少越好。

表1 装夹应力和变形量

3 薄壁环形件铣削加工验证

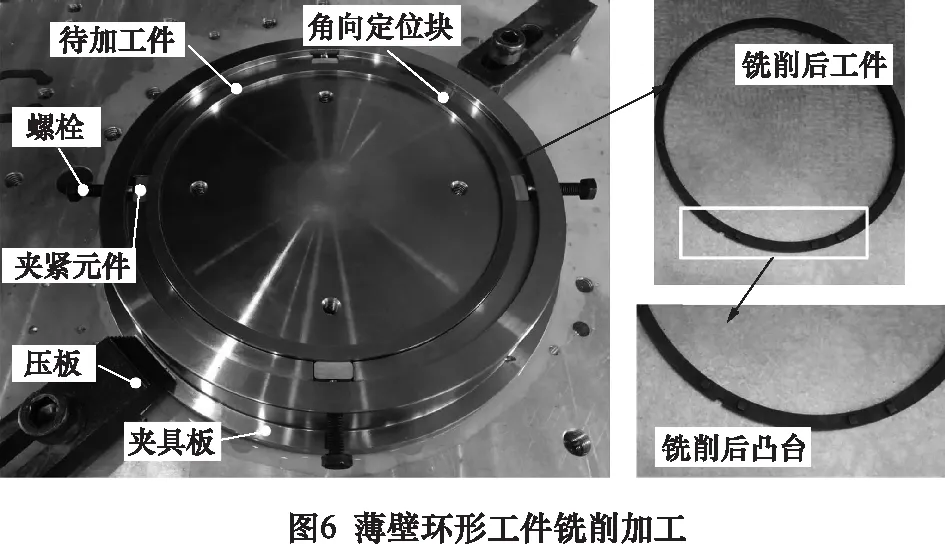

有限元分析方法可以为弱刚性薄壁环形件变形控制夹具的设计提供优化思路,而在实际切削加工中,可以通过改变切削参数和走刀路径来降低切削力对工件加工精度的影响。根据上述有限元仿真的结果,选择4点夹紧布局作为薄壁环形工件的装夹方案,采用高速分层铣削策略,通过减小单次铣削去除余量降低切削力。如图6所示,在工件上端面加工若干凸台结构,根据测量结果,该工件上下端面平行度和内外环同心度均不超过0.02 mm,有效控制了工件变形,提高了薄壁环形类工件的加工质量。

4 结语

在薄壁结构普遍应用于航空发动机零件的趋势下,弱刚度结构加工变形控制变得尤为重要。本文通过有限元模拟方法分析了工件在装夹状态下的变形情况,并针对不同夹紧布局下的工件状态进行横向对比,如图7所示,为弱刚性薄壁环形零件夹具设计提供思路,最后通过实际切削试验,验证了有限元预测方法的有效性。随着航空发动机性能的不断提高,各类复杂薄壁结构件将应用得更加广泛,产品制造前的问题预测和方案优化将提供最佳的装夹与加工方案,并创造极大的经济效益和工业价值。