离散树脂成型复合材料的防刺与服用性能

2021-01-05马飞飞

马飞飞

(上海固甲新材料科技有限公司,上海 201620)

目前防刺服根据防刺材料的不同,分为硬质防刺衣、半硬质防刺衣和柔性防刺衣[1]。硬质防刺衣一般采用金属片、金属板、金属丝加工而成;半硬质防刺衣一般是金属材质的防护片与毛毡、陶瓷片等非金属防护层相结合制备而成,这2类防刺衣防护性能较好,但是衣服不能够灵活折叠,穿着舒适性差。

很多专家学者研究了由高性能纤维加工制备的柔性防刺材料[2-4],包括改变不同的织造方式,改变不同的组织形式,改变织物的紧度、密度、面密度等,这在一定程度上提高了材料的防刺性能,但是提高程度有限。为了达到中华人民共和国公共安全行业标准GA 68—2019《警用防刺服》的要求,往往层数要达30~60层,但材料过厚导致穿着臃肿,服用性下降。此外,一些研究人员考虑材料复合成型的方法,如对高性能织物进行剪切增稠液体浸渍[5-6]、高分子树脂浸渍[7]、硬质纳米颗粒涂层等成型工艺[8]。通过浸渍及满涂工艺显著降低了材料的层数及质量,防刺性能较好,但是材料透湿透气性能差,导致服用性较差。

为此,本文制备了离散树脂成型复合材料,并对比研究了2种不同规格的离散树脂复合材料与常见芳纶防刺材料的穿刺性能、透气性及柔软性,以期为复合材料防刺性能与穿着舒适性的研究提供参考。

1 离散树脂成型复合材料的设计

本文提出了一种新型离散树脂成型工艺,吸收了硬质防刺材料能够钝化刀尖的优点以及浸渍涂层材料柔软可折叠的优点,即采用树脂薄片以离散状态按照设计图案黏结在基布面料上制备柔性防刺复合材料。图1示出离散树脂成型复合材料试样。

图1 离散树脂成型复合材料试样Fig.1 Composite materials made by discrete resin molding

表面树脂薄片起到钝化刀尖作用,基布面料起到缓冲支撑作用,薄片与薄片之间形成三维通道,便于排出汗气,并使整个材料柔软可折叠,以期达到防刺性能优良,舒适柔软,灵活透气的效果。这种防刺复合材料采用了软硬结合的思想,离散树脂可以是环氧树脂、丙烯酸树脂等高分子树脂加热固化在基布表面;也可以是改性锦纶/玻璃纤维、改性聚碳酸酯等材料加工成规则薄片,然后黏结在基布表面上制备防刺复合材料。基布面料可以选择高强涤纶、高强锦纶,也可以选择芳纶、聚对苯撑苯并二噁唑(PBO)等高性能面料。本文所研究的离散树脂成型复合材料表面的树脂颗粒选择改性聚碳酸酯薄片,基布面料选择高强涤纶织物以及芳纶平纹织物。

2 实验部分

2.1 实验材料与仪器

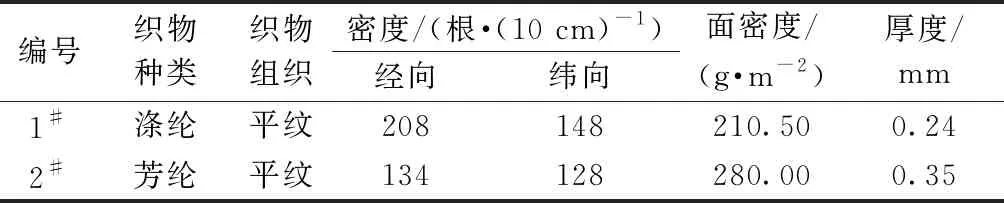

材料:改性聚碳酸酯(拜耳ET3113);高强涤纶平纹布,吴江市邦禾特种面料有限公司;芳纶平纹织物,宜兴市华恒高性能纤维织造有限公司。2种织物规格参数如表1所示。

表1 基布面料规格参数Tab.1 Specification parameters of base fabric

仪器:YG(B)026型电子织物强力机,南通宏大实验仪器有限公司,顶破弹子换成GA68—2019《警用防刺服》标准规定的P1刀具;YG461型织物中压透气量测试仪,温州百恩仪器有限公司;YGB 022D型自动硬挺度实验仪,苏州奇乐电子科技有限公司;自制落锤冲击实验机。

2.2 离散树脂成型复合材料的制备

首先把改性聚碳酸酯加工成直径为10 mm,厚度为1.5 mm的圆形薄片[9]。其次,把圆形薄片填充在模具的模孔当中,模具厚度为10 mm,模孔深度为1.5 mm,模孔之间的间隙为0.3 mm,模具长宽同为500 mm。对模具表面的改性聚碳酸树脂薄片表面均匀喷涂聚氨酯黏结剂。最后,在模具表面铺好基布面料,在90 ℃条件下加热3 min,改性聚碳酸酯薄片黏结在基布面料上,离散树脂成型工艺模具示意图如图2所示。

图2 离散树脂成型工艺模具Fig.2 Discrete resin process mold

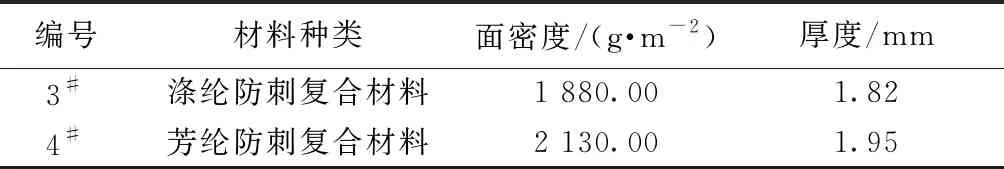

按照离散树脂成型工艺制备的2种单层防刺复合材料的试样规格如表2所示。

表2 单层防刺材料试样参数Tab.2 Parameters of single layer stab-resistant material

首先研究改性聚碳酸酯薄片和基布面料之间的黏结强度。根据FZ/T 01085—2009《热熔粘合衬剥离强力实验方法》进行剥离测试。在温度为(20±2)℃,湿度为(65±2)%条件下,涤纶防刺复合材料剥离强力是39.25 N/cm,芳纶防刺复合材料剥离强力是42.40 N/cm,刀具穿刺复合材料,很少见到薄片脱落情况。本文主要研究复合材料的防刺性能和服用性能,对于材料的界面性能暂不讨论。

2.3 测试方法

2.3.1 准静态穿刺测试

将芳纶平纹织物2#、单层涤纶防刺复合材料3#以及芳纶防刺复合材料4#分别剪成直径为8 cm的圆片,然后夹在1对环形夹具之间,进行准静态穿刺实验。实验刀具上升速度设置为1 000 mm/min,每种防刺试样测试5次,取其平均值。

2.3.2 动态穿刺测试

根据先前实验数据,将4层涤纶防刺复合材料、4层芳纶防刺复合材料分别交错叠层,上层粒子刚好把下层缝隙盖住,层与层之间45°移动1 cm进行边缘缝合固定,分别制备成防刺内芯试样5#与6#。以10层芳纶平纹织物等同1层离散树脂成型复合材料,共用40层芳纶平纹织物叠层制备成防刺内芯7#,作为对比实验。根据GA 68—2019标准,2.4 kg重锤在1.0 m高度对3种测试试样进行自由落体穿刺测试,每类防刺试样测试5次。

2.3.3 试样弯曲性能测试

将3种试样各取5块,尺寸为25 mm×250 mm,误差为±1 mm,按照GB/T 18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》测试试样的弯曲性能。

2.3.4 试样透气性能测试

将3种试样各取5块,每块试样裁取面积为20 cm2,按照GB/T 5453—1997《纺织品 织物透气性的测定》测试试样的透气性。

3 结果与分析

3.1 准静态穿刺分析

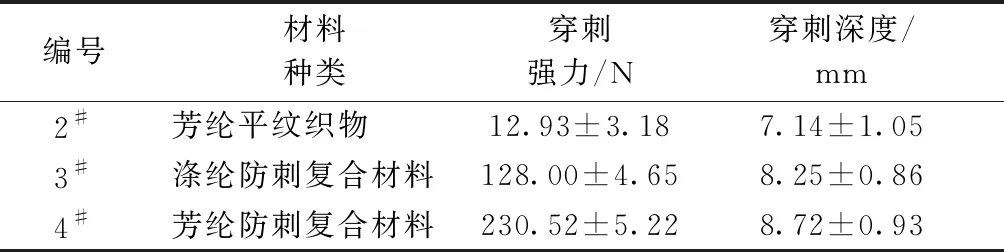

涤纶防刺复合材料、芳纶防刺复合材料和芳纶平纹织物的准静态穿刺测试结果如表3所示。

表3 单层材料的防刺性能Tab.3 Stab-resistant performance of material with single layer

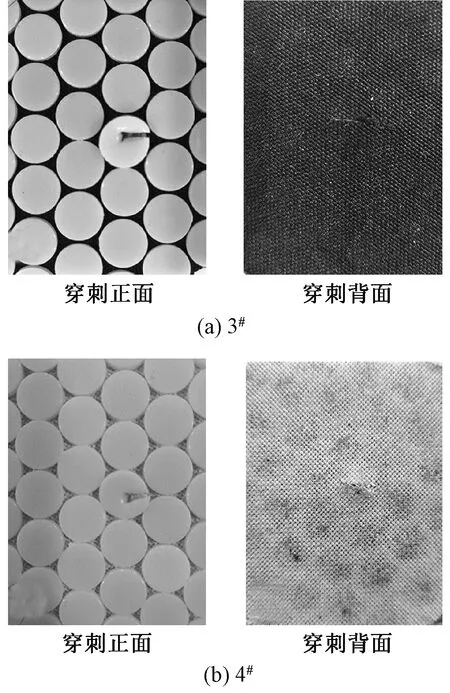

从表3可以看出,3#、4#2种单层防刺复合材料的穿刺强力是2#单层芳纶平纹织物的10~15倍,这说明基布面料黏结改性聚碳酸酯薄片之后显著提高了材料的抗穿刺性能,实现了本文提出的软硬结合设计思想。这是因为基布表面树脂薄片机械强度高,耗散了刀具大部分穿刺能量,基布起到支撑和缓冲作用。对比3#和4#,芳纶防刺复合材料的穿刺强力大约是涤纶防刺复合材料的2倍,可见防刺复合材料基布不同,材料的防刺性能也会不同。3#和4#2种单层材料穿刺形貌正反面照片如图3所示。

图3 材料准静态穿刺前后形态照片Fig.3 View of composite before and after static puncturing

由于芳纶基布比涤纶基布纤维强度高,面密度及厚度大,在穿刺过程中纱线抗剪切作用强,更难被割断,因此材料正面刺破口较小,背面断裂口同样较小,如图3所示。穿刺深度表示从刀具刀尖接触材料表面到材料刚被刺穿时材料凹陷变形的最大深度。3#和4#基布表面树脂薄片相同,由于芳纶基布纤维强度高,经纬密度比涤纶基布经纬密度小,经纬纱线变形能力强,穿刺深度较大。

3.2 动态穿刺分析

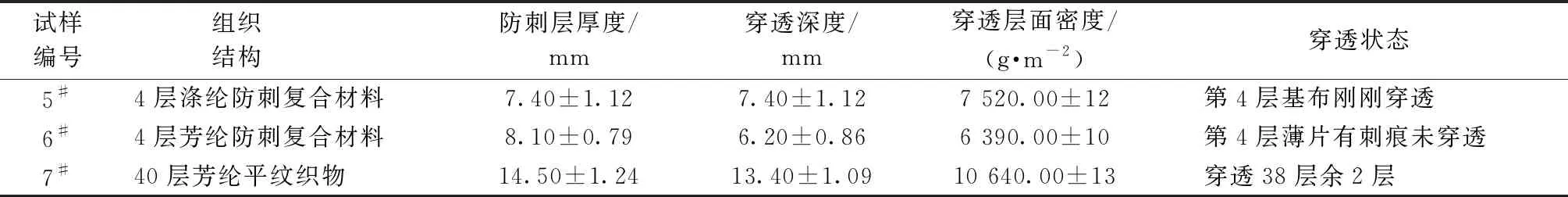

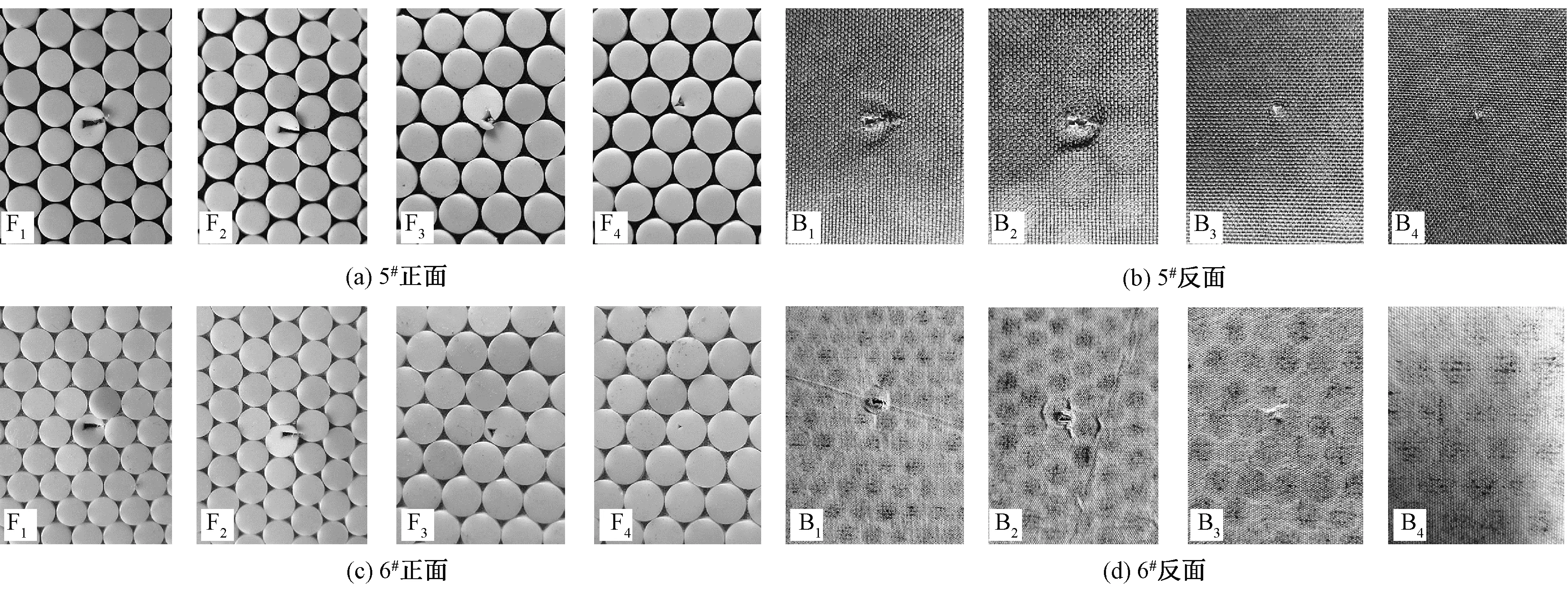

3种不同规格的叠层试样穿刺结果如表4所示。由于5#、6#这2种叠层复合材料在试样制备过程中已分别让2种复合材料层与层之间45°移动1 cm进行交错叠层缝合固定,保证落锤刀具不论落到哪个位置都能至少穿刺到3层改性聚碳酸酯薄片上面。同时,假若刀具刺到缝隙位置,防刺内芯凹陷变形的同时,周围的薄片牢牢“锁住”刀具刀尖,同样消耗刀具穿刺能量。从表4可以发现,5#和6#试样基本都能够抵御24 J的穿刺能量,这是由于2种试样表面的改性聚碳酸酯薄片具有优异的抗冲击强度,韧性好,可以吸收大部分刀具穿刺能量;此外,复合材料的基布经纬纱线交织紧密,承担树脂载体作用,并且通过纤维之间传递耗散部分能量,因此能够较好抵御刀具穿刺作用。5#和6#这2种规格叠层试样的形貌照片如图4所示。

表4 3种不同规格叠层试样的防刺性能Tab.4 Stab-resistant performance of three different specifications laminated samples

注:F1、F2、F3、F4分别为正面的各层形貌;B1、B2、B3、B4分别为反面的各层形貌。 图4 复合材料各层穿刺形貌照片Fig.4 Dynamic puncturing front and back view of composite materials with each layer. (a) Front of 5#; (b) Back of 5#; (c) Front of 6#; (d) Back of 6#

从图4可以看出,试样5#第4层反面刚刚穿透,而试样6#第4层正面仅有穿刺痕迹,反面没有刺透,说明试样6#防刺性能优于试样5#。这是由于5#和6#试样表面聚碳酸酯薄片相同,基布不同,芳纶平纹基布纱线强度高,比涤纶纱线更耐切割穿刺;其次芳纶基布支撑作用强,可以让更大面积的材料起到防刺作用。对比防刺内芯5#、6#与#7的穿刺结果可以看出,4层离散树脂成型复合材料与40层芳纶平纹织物穿刺性能基本相当,但是防刺内芯7#的穿透层面密度为(10 640.00±13) g/m2,穿透深度为(13.40±1.09) mm,远高于试样5#、6#的测试结果。这说明达到同样防刺等级,通过芳纶平纹织物叠层制备的防刺内芯一般厚度较厚,质量较重,而本文研究的离散树脂成型复合材料显著降低了防刺内芯的厚度及质量。

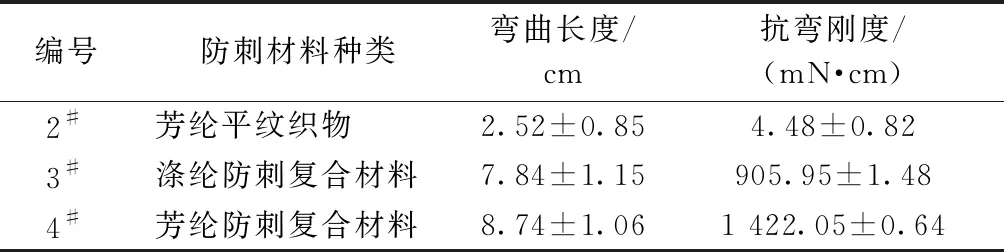

3.3 材料弯曲性能分析

有关硬质金属防刺材料柔软性方面的研究较少,因为金属板几乎不能弯曲,因此很少有研究人员测定其弯曲长度。许冬梅等[10]研究了热熔胶膜浸渍的芳纶织物,其弯曲长度为178 mm,材料的刚性较大。各种纤维制备的防刺材料的柔软性,可以通过测定纺织品弯曲性能来进行表征。3种不同规格单层复合材料弯曲性能测试结果如表5所示。

表5 3种试样弯曲性能测试结果Tab.5 Bending performance of three samples

从表5测试结果可以看出,2#芳纶平纹织物的弯曲长度最小,抗弯刚度最小,柔软性最好,这是由于芳纶织物没有黏结离散树脂,保持了织物本身的柔软性。3#涤纶防刺复合材料的弯曲长度比4#芳纶防刺复合材料的弯曲长度小,柔软性较好。原因在于涤纶织物中纱线的线密度、直径小于芳纶织物的线密度和直径。另外,3#和4#基布的表面黏结有离散的改性聚碳酸酯薄片,限制了平纹组织纱线的变形,加大了相互接触的纱线之间的摩擦阻力,因而复合材料不易弯曲,抗弯刚度较大,柔软性受到一定限制。然而,对比常见的硬质及半硬质防刺衣(很少弯曲,基本不能灵活折叠),离散树脂成型复合材料的弯曲性能较好。

3.4 材料透气性能分析

经测试得,2#、3#、4#单层复合材料的透气率分别为(210.95±1.28)、(24.97±1.31)、(70.31±1.04) mm/s。3#和4#材料的透气性要小于2#织物的透气性能,这是因为3#和4#基布表面黏结有离散的树脂薄片,填充了部分平纹基布纱线间的间隙,降低了材料的透气性能。3#的透气性低于4#,原因是树脂薄片相同,3#基布经纬密度更大,织造更紧密,经纬纱线间的间隙更小,透气量更小。此外,文献[11]研究了机织物透气率与织物结构参数的关系,指出平纹毛织物的透气率在100~300 mm/s之间。有研究测试了针织学生服、牛仔裤、衬衫、床单的透气率,分别为62.60、4.84、29.91、55.54 mm/s[12]。对比发现,本文研究的离散树脂成型复合材料的透气率虽然低于普通平纹织物的透气率,但是已接近甚至超过部分日常服装的透气率。对比目前的金属片防刺材料不透气,浸胶芳纶/聚乙烯无纬布防刺材料的透气性很差,本文研究的复合材料透气率为(70.31±1.04) mm/s,具有较好的透气性能。

4 结 论

本文提出了一种新型防刺材料的制备工艺,即离散树脂薄片按照设计图案黏结在基布表面制备成离散树脂成型复合材料,测试了材料的防刺性能与服用性能,得到以下结论。

1)通过准静态测试发现,离散树脂成型复合材料的穿刺强力远高于叠层芳纶平纹织物的穿刺强力,芳纶基布离散树脂成型复合材料的穿刺强度基本上是涤纶基布离散树脂成型复合材料的2倍。

2)4层离散树脂成型复合材料基本可以达到GA 68—2019标准要求,等同于40层叠层芳纶平纹织物的防刺性能。另外,芳纶基布复合材料的防刺性能更优,并且显著降低了防刺内芯的质量及厚度。

3)离散树脂成型复合材料的柔软性比单层芳纶平纹织物的柔软性差,但是远优于硬质金属防刺材料的柔软性。同时,该复合材料的透气性能较好,接近日常穿着服装的透气性能,远优于浸胶树脂材料的透气性。