异质形核生长高效多晶硅研究

2021-01-05陈欣文简学勇李建敏

陈欣文 黄 俊 简学勇 李建敏

(1.江西赛维LDK太阳能高科技有限公司,江西 新余 338000;2.江西新余新材料科技研究院,江西 新余 338000;3.国家光伏工程技术研究中心,江西 新余 338000)

0 引言

光伏发电的发展方向是“低成本、高效率”,由于晶体硅太阳能电池成本低、转换效率高,使得其占有市场份额的98%以上。晶体硅太阳能电池,是一种通过吸收太阳光将光能直接转化为电能输出的光电器件,晶体硅太阳能电池以其材料来源广泛、无污染、材料性质稳定、工艺技术推广容易。晶体硅太阳能电池主要有提拉法单晶硅和铸造法[1-3]多晶硅两种硅片材料组成,其中高效多晶硅具有晶粒大小均匀、低位错密度等优点,已经实现广泛应用。同时,多晶硅铸锭行业高效硅片的生产工艺主要为半熔工艺和全熔工艺。半熔工艺的优势在于硅片效率高,集中度强;全熔工艺的优势在于生产成本低,操作工艺简单成品率高。硅晶体生长形核方式及工艺已有多家机构[4-7]进行阐述和分析,通过对铸造坩埚底部形核剂对晶体质量的影响,不同颗粒度对形核质量的影响,不同表面状态对晶体生长的影响等的实验研究。利用形核剂控制初始长晶,形成稳定诱导形核,并设计匹配的定向生长铸锭炉热场结构和采用特殊的熔化、长晶工艺,实现晶体质量提升,这对于提升硅片品质提高电池片效率、降低光伏产品生产成本有重要意义。

1 实验

采用GT DSS450型铸锭炉及热场结构,坩埚尺寸为G6型,制作异质形核层,铸锭完成后,对硅锭依次进行剖成硅块、切割硅片和制作电池。

1.1 形核剂选择

异质形核具有形核功小过冷度低的优点,通过选择适合硅晶生长的异质形核方式的最佳形核物质作为形核剂,对高效形核剂植入方式进行研究制备,使用全熔工艺让硅液与异质形核层充分浸润,与夹杂物界面的各异质形核点均匀的接触形核,使初始晶胚更加细小均匀,达到晶粒细小化的形核效果。通过加大其表面积并拥有最佳的表面特性,选择最优异质形核剂增大粗糙因子数。对SiO2、SiC和Si等硅的化合物进行充分浸润的形核实验,如下图1.1。

图1.1 不同形核剂形貌比较

SiO2形核剂因其为原生制备,并且SiO2形核剂粒径小粗糙不平,能最稳定的提供足够多的形核异质点,从而使更多的晶胚在SiO2异质点上诱发形核。

1.2 异质形核层制备

在坩埚原生异质层的基础上,对形核层进行再次喷涂二次叠加制备异质形核层,依据控制喷涂用量、速度、压力,让坩埚底部砂粒凸起均匀,如下图1.2(a),SiO2形核点可以暴露于氮化硅表面,确保有足够且均匀的形核点与硅液接触形核;侧部涂层光滑致密,如下图1.2(b),减少侧部形核长晶。

图1.2 坩埚底部(a)和坩埚侧部(b)的氮化硅涂层喷涂形态

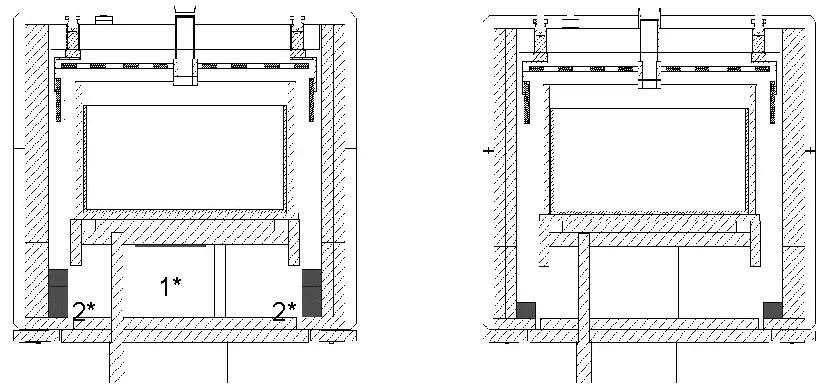

1.3 热场结构调整

通过对热场结构调整,在硅料完全熔化的前提下,控制形核剂溶蚀度,保证形核剂的完整,形核基点充分发挥引晶形核效果。如下图1.3红色标记处1*、2*,对底部DS-BLOCK增加下保温板,确保硅料底部能充分熔化;对隔热笼上的保温条撤除减少,确保硅锭生长稳定性,解决微晶不良。

图1.3 铸锭炉热场结构调整前(左)后(右)示意图

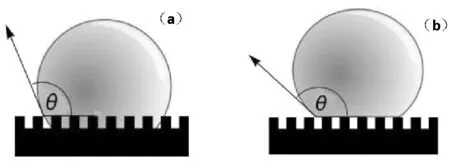

1.4 铸锭工艺优化

异质形核具有形核功小过冷度低的优点,通过选择适合硅晶生长的异质形核方式的最佳形核物质作为形核剂,对高效形核剂植入方式进行研究制备,使用全熔工艺让硅液与异质形核层充分浸润,与夹杂物界面的各异质形核点均匀的接触形核,使初始晶胚更加细小均匀,达到半熔晶粒细小化的形核效果。对铸锭工艺进行调整,确保硅料熔化后与异质形核点充分浸润,减少润湿角(如下图1.4),让硅液充分的浸润后依靠铸锭工艺降低晶粒径向生长速率提高晶粒垂直度保证晶粒更加细小。

图1.4 异质形核点暴露充分浸润(a)和异质形核点被氮化硅覆盖无法浸润(b)效果

闭笼化料,配方设置为快升温模式,以保持大功率熔化,形核长晶闭笼缓慢降温工艺。铸锭熔化阶段多增加1小时,使坩埚底部温度上升,硅液浸润石英砂更充分,形核更优。同时,降低炉腔内杂质气体含量,加速杂质气体的带出。降低熔化最高设定温度和高温持续时间,使熔体温度均衡,降低设备输出功率,达到节能降耗目的。

1.5 测试表征

利用放大镜及数码相机观测硅锭底部初始晶粒形貌,利用IR探测仪检测硅杂质、微晶、微裂纹缺陷,利用少子寿命测试仪(匈牙利Semilab公司,WT2000)检测硅块侧面的少数载流子寿命,并对电池片的性能进行测试。

2 结果与讨论

2.1 形核表现

全熔法进行硅晶体诱导形核长晶,相比于Si同质形核(如图2.1(a))和SiC异质形核(如图2.1(b))产生的大量枝晶,如图2.1(c)硅锭底部断面晶粒形貌分析显示,SiO2异质形核会稳定形成小晶粒,晶粒均匀,利于晶体均匀垂直生长。但同样存在枝晶,尺寸微小且数量明显更少。

图2.1 采用不同形核剂的硅锭底部断面晶粒形貌

2.2 硅晶体少子寿命

使用μ-PCD测试方法测得同质形核半熔工艺和SiO2异质形核全熔工艺对应硅锭的平均少子寿命值,见表2.1。

表2.1 不同形核熔化工艺硅锭少子寿命值

从表2.1中可以看出,SiO2异质形核全熔工艺硅锭少子寿命平均值为7.02μs,略高于同质形核半熔工艺,结合图2.2 硅块侧面少子寿命扫描图,从硅块少子寿命扫描图2.2看,中间区域硅块底部形核,底中部长晶优秀,顶部少量位错增长;边角区域存在坩埚侧壁长晶,因长晶界面趋平,抑制了侧壁形核横向长晶趋势。同时,底部红区缩短至35mm,铸锭出材率可以直接增加。

图2.2 SiO2异质形核全熔工艺硅块侧面少子寿命扫描图

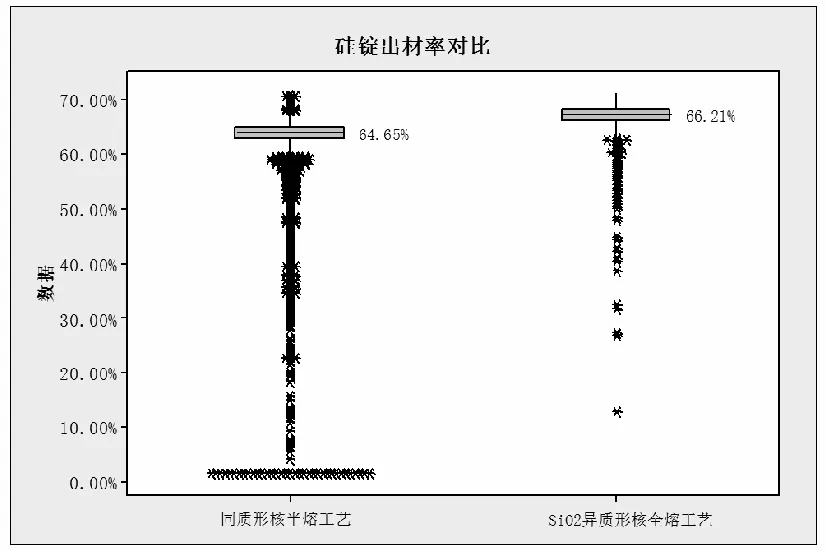

2.3 硅锭出材率

通过形核控制及工艺提升,SiO2异质形核全熔工艺使硅料完全熔化,尾部红区缩短,降低了尾部少子寿命不良长度,硅锭平均少子寿命提升,再结合全熔工艺无需保留籽晶料的特点,大大提升了硅锭的出材率,出材率可达到66.21%,结果数据对比如下表2.2。结合各硅锭出材率分布看,如图2.3所示,SiO2异质形核全熔工艺出材料率数据稳定性更高。

表2.2 不同形核长晶工艺硅锭出材率

图2.3 不同形核长晶工艺硅锭出材率分布

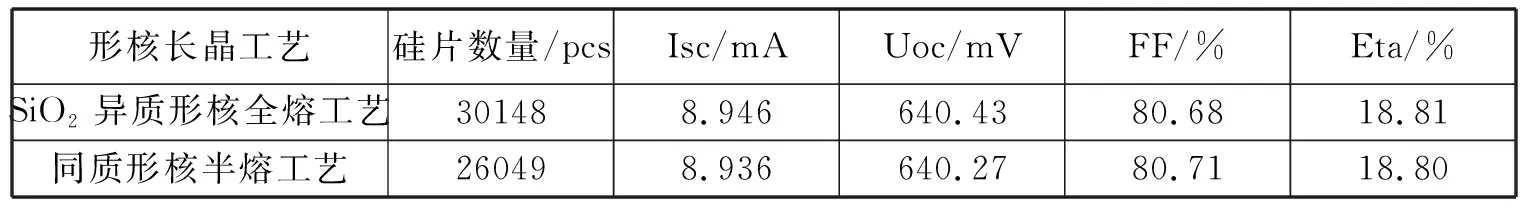

2.4 电池转换效率

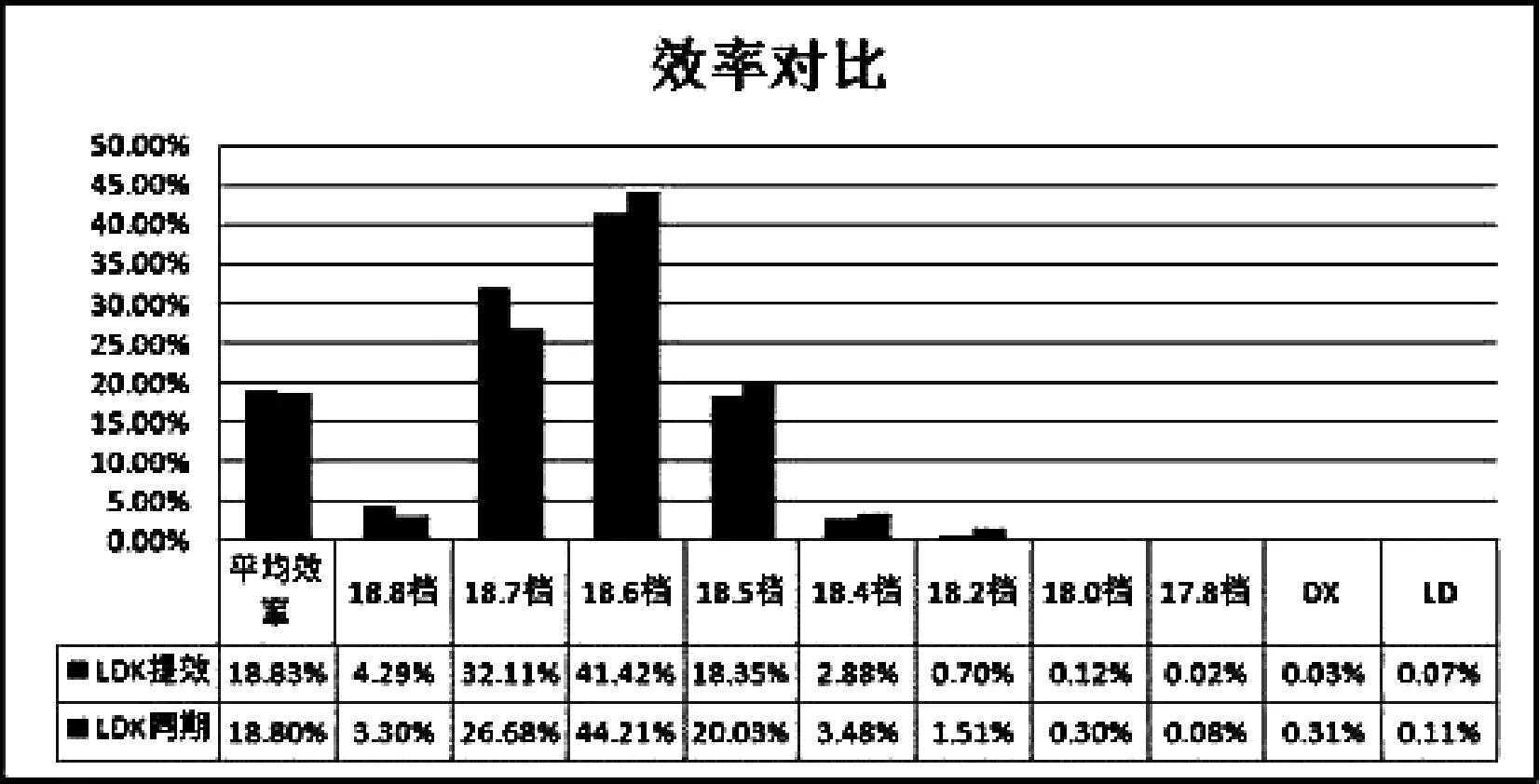

表2.3为不同铸锭形核长晶工艺硅晶体的电池平均转换效率(Eta),从表中可以看出,出材率更高的SiO2异质形核全熔工艺硅片制作成电池的批量平均转换效率为18.81%,比同质形核半熔工艺略高。同时图2.效率分布对比显示,SiO2异质形核全熔工艺的电池片(LDK提效)的转换效率收敛性更好,高效档位占比更大,与晶体少子寿命表现结果相符。

3 结论

本研究通过采用SiO2异质形核剂,并控制坩埚底、侧部涂层工艺,并匹配热场结构和晶体生长工艺改进,异质形核点暴露充分浸润并进行晶体生长,提升了高效多晶硅质量。

表2.3 不同形核长晶工艺的电池转换效率

图2.4 不同形核长晶工艺电池片转换效率分布

(1)使用SiO2异质形核全熔工艺形核稳定晶粒细小,硅锭出材率可达66.21%,比硅同质形核半熔工艺同1.56%;

(2)SiO2异质形核全熔工艺硅锭少子寿命达7.02μs,制作成电池的批量平均转换效率为18.81%,比同质形核半熔工艺略高且效率分布更集中。