全成形西服横向编织技术的工艺模型与实现

2021-01-05丛洪莲

刘 博,丛洪莲

(江南大学 教育部针织技术工程研究中心,江苏 无锡 214122)

全成形技术以其一体成形、无需缝合的特点受到业内人士的广泛关注,目前典型的全成形技术为以筒状编织方法为原型的纵向编织技术[1-4],筒状编织方法由于受到前后片尺寸相同及一次性收针针数的限制,难以实现前后片宽度不同、横向尺寸变化较大款型服装的制作,尤其对于西服这类包含领型、门襟、下摆、分割线等多样结构元素的服装款型来说,很多结构元素难以实现。横向编织技术仅袖子部分用筒状编织方法,编织限制相对较小,探讨全成形西服的横向编织技术具有重要意义。目前关于横向编织技术的研究较少,罗璇等[5]研究了横向编织技术的纸样设计,王盼等[6]研究了横向编织技术的成形工艺,但由于都是针对横向编织技术的整体成形方式,仅适用于套头毛衫、蝙蝠袖开衫和喇叭裙等。本文借鉴其横向编织方法,采用横向编织技术的背中心分片成形方式,可实现复杂款式西服的制作。

本文采用MACH2XS153-12G四针床全成形电脑横机、SDS-ONE APPEX3全成形设计系统(日本岛精公司),研究横向编织技术的成形规律,探讨全成形西服横向编织技术的工艺模型和实现方法,以期为其他款型全成形西服的设计与开发提供参考。

1 全成形西服横向编织技术原理

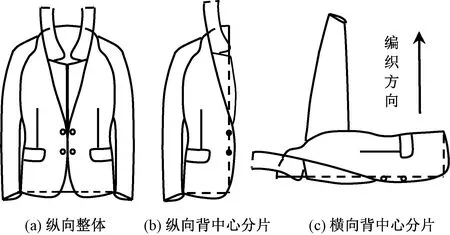

全成形西服按照编织方向分为纵向编织技术与横向编织技术,纵向编织技术的编织方向与穿着方向平行,横向编织技术的编织方向与穿着方向垂直。西服成形方式分类如图1所示。图1(a)为纵向整体成形方式,所有部位一次成形;图1(b)为纵向背中心分片成形方式,即左右片分开编织,下机后背中心部位再套口缝合。当前后片结构和尺寸相差较大,如门襟处的叠门、驳领部位超出胸宽的1/2时,采用纵向背中心分片成形方式,但此方法仅适用于H型,并不适用于上宽中紧下放开的X型和上宽下紧的T型,因为收放针针数过多会引起编织困难,并且当下摆过宽时其尺寸会超出机器编织范围。横向编织技术采用局部编织方法改变横向尺寸,不受收放针针数的限制,常规的横向编织技术为整体成形方式[5-6],无法形成西服的门襟开口部分,将纵向背中心分片成形方式引入横向编织技术范畴,如图1(c)所示。其编织方向为从门襟到侧缝再到袖口,将平收部位集中在侧缝处,可产生立体的侧缝效果。

图1 西服成形方式分类Fig.1 Classification diagram of knitting method of suits. (a) Vertical overall knitting; (b) Left and right pieces are separated by vertical knitting; (c) Left and right pieces are separated by horizontal knitting

西服的结构元素包括肩部吃势、颈部分领处理、劈胸设置、放松量与廓形、背宽与后胸围、袖窿深、省道等[7]。西服的制作除实现整体廓形外,其结构元素细节如前后片宽度、长度、弧度等尺寸差别均需体现;而常规全成形毛衫输入关键点尺寸计算工艺方法难以实现西服结构元素细节的制作要求[6],因此全成形服装工艺设计若引入机织平面结构理念[8],将会更系统化、简单化,同时也能表现出更多的结构特征。全成形西服左片纸样的横向编织展开图见图2,是按照图1(c)中的三维编织方法展开的平面图。

①—衣身左前片;②—衣身左后片; ③—衣袖左前片;④—衣袖左后片。 图2 全成形西服左片纸样的横向编织展开图Fig.2 Horizontal knitting expansion of left piece pattern of fully formed suit. (a) Body pattern; (b) Sleeve pattern

图2(a)中后片大身沿侧缝线l向后旋转,其中K1与K2对位、H2与H3对位形成肩线,弧线L1K1、L3K2形成开口袖窿;图2(b)中双线箭头为从二维展开图到三维编织转换的旋转方向,袖子后片沿中线v向左旋转翻折,其中N1与N2对位、L2与L4对位形成袖筒。同时前片袖山与前片袖窿相连,其中K1与K3对位、L1与L2对位,后片袖山与后片袖窿相连,其中K2与K3对位、L3与L4对位,连接完成后K1、K2、K3重合,L1、L2、L3、L4重合,完成袖身连接。下机后翻领与后领窝缝合套口,其中H2与H3对位、G1与G2对位形成后领翻领;左片翻领边缘线AG1与右片翻领对应边缘线缝合,左边背中线PG2与右片对应背中线缝合套口形成立体背中线接缝,使西服整体骨架更立体。

2 全成形西服横向编织工艺模型

全成形西服横向编织工艺模型以服装制版纸样为基础,在此基础上旋转、平移、尺寸修正,转换过程中需考虑前片与后片、袖片与衣片、领片与衣片的编织针数和编织方向的配合,遵循全成形编织原理。

2.1 领部成形工艺模型

领部成形工艺模型以西服制版纸样为原型,将大身纸样按照全成形编织方向垂直放置,横向编织西服领部成形工艺模型如图3所示,图3(a)翻领与大身在领部缝合过程中形成缝合线O—I—H,全成形编织的本质是模拟机下缝合,故首先分析缝合线的成形方式,再判断纸样旋转方向和平移对位点。OI与编织方向夹角为锐角,表示行数多、收针针数少,故由移针收针的方式形成OI轮廓;IH与编织方向夹角为钝角,表示行数少、收针针数多,故由局部编织方式形成IH轮廓。再分析左右翻领缝合线A1G1的成形方式,A1G1与编织方向呈锐角,也应采用移针收针方式形成A1G1轮廓,但考虑到翻领左右两边均要收针,增加了编织时间,故将翻领绕O点旋转至边缘线A1G1垂直,这样翻领的收针就转移至一侧。衣领旋转变换后的工艺图如图3(b)所示。

图3 横向编织西服领部成形工艺模型Fig.3 Forming process model of horizontally knitted suit collar. (a) Diagram of collar pattern connection and stitching; (b) Process diagram of collar rotation transformation

旋转后为保证各部位尺寸不变,需修正相应参数。在全成形横向编织技术中,由于翻领中点O所在的水平线以上的区域在编织过程中整体向右移针,串口线OI由收针痕迹形成,故应保证yOI1=yOI2,此时需将工艺参数进行修正,由几何相似原理得:

由局部编织原理分析得:

从而推出:

2.2 袖身成形工艺模型

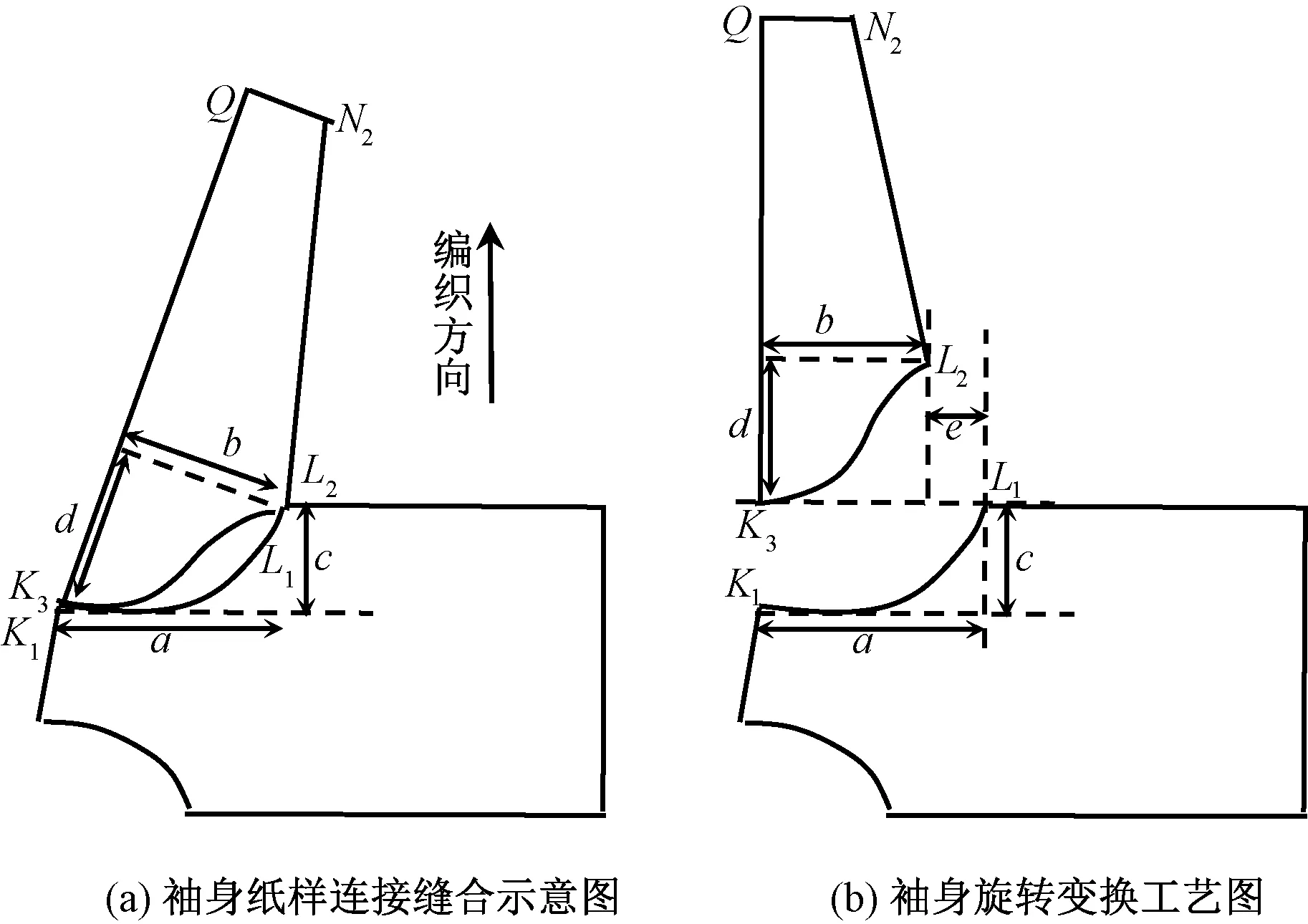

袖身成形工艺模型同样以西服制版纸样为原型,将大身纸样按照全成形编织方向垂直放置,横向编织西服袖身连接工艺模型如图4所示,图4(a)中袖身在连接缝合过程中将弧线K1L1与K3L2缝合, 弧线与编织方向夹角为钝角, 由局部编织方式形成K1L1与K3L2轮廓,因此先将袖子整体平移至侧缝L1M1或L3M2上端;袖子左右边缘线与编织方向夹角均为锐角, 两侧均由移针收针方式形成,为节约编织时间,尽量将两侧收针转移至一侧,因此将袖子绕K点旋转至QK垂直位置。图4(b)为袖身旋转变换后的工艺图。

a—身片减针针数;b—袖宽;c—身片减针行数; d—袖山高;e—袖山移针针数。 图4 横向编织西服袖身连接工艺模型Fig.4 Forming process model of horizontally knitted suit sleeve and body. (a) Diagram of sleeve and body pattern connection and stitching; (b) Process diagram of sleeve and body rotation transformation

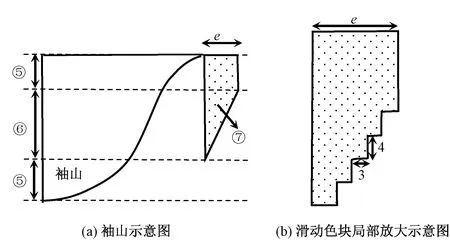

旋转后为保证各部位尺寸不变,还需调整相应参数。在全成形横向编织技术中,袖山与大身采用局部编织方法衔接,即先编织大身袖笼,再编织袖山,为顺利衔接,应保证袖宽b与身片减针针数a相等,引入编织比例来平衡b与a之间的宽度差e。横向编织比例工艺模型如图5所示。袖山弧度根据放针的快慢分为3段,中间1段为缓放针段(编织4行放1针或编织6行放1针);但在局部编织衔接中相邻纵行的行数差不能超过2行,否则会产生线圈断裂、编织困难、织物破洞等,因此将编织比例放在缓放针段,不仅可以消除宽度差e,还可以使局部编织衔接得更顺畅。横向编织比例为袖山编织行数与袖山整体向身片移动针数的比值,编织比例的设定应保证总的移针针数与宽度差e相等,为方便小图的定义,在压缩图绘制中加入滑动色块,滑动色块的宽度代表当前行累积移动的针数,滑动色块最上面1行的宽度为e,图5中编织比例为4∶3,即袖山每编织4行整体向大身袖笼移动3针。

⑤—急放针段;⑥—缓放针段;⑦—向右滑动色块。 图5 横向编织比例工艺模型Fig.5 Horizontal knitting proportion process model. (a) Diagram of sleeve mountain; (b) Enlarged schematic diagram of sliding color block

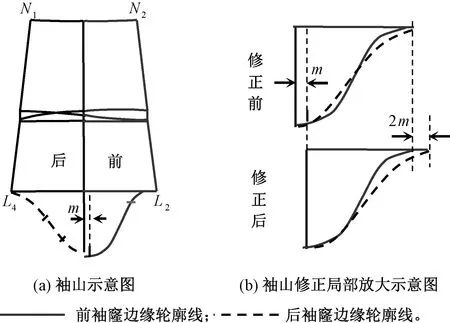

由于袖山安装在袖窿上,会使袖身产生位置偏斜[9],故前后片袖山与袖窿的对位点要做适当修正,服装制版中将对位点向后片移,不同款式和风格的服装偏移量(m)不同。横向编织西服袖山修正工艺模型见图6,修正后前袖山宽度减少m,后袖山宽度增加2m,修正后的实物更贴合人体。

图6 横向编织西服袖山修正工艺模型Fig.6 Forming process model of horizontally knitted suit sleeve mountain correction. (a) Sleeve mountain; (b) Sleeve mountain correction enlargement

2.3 左右片转换工艺模型

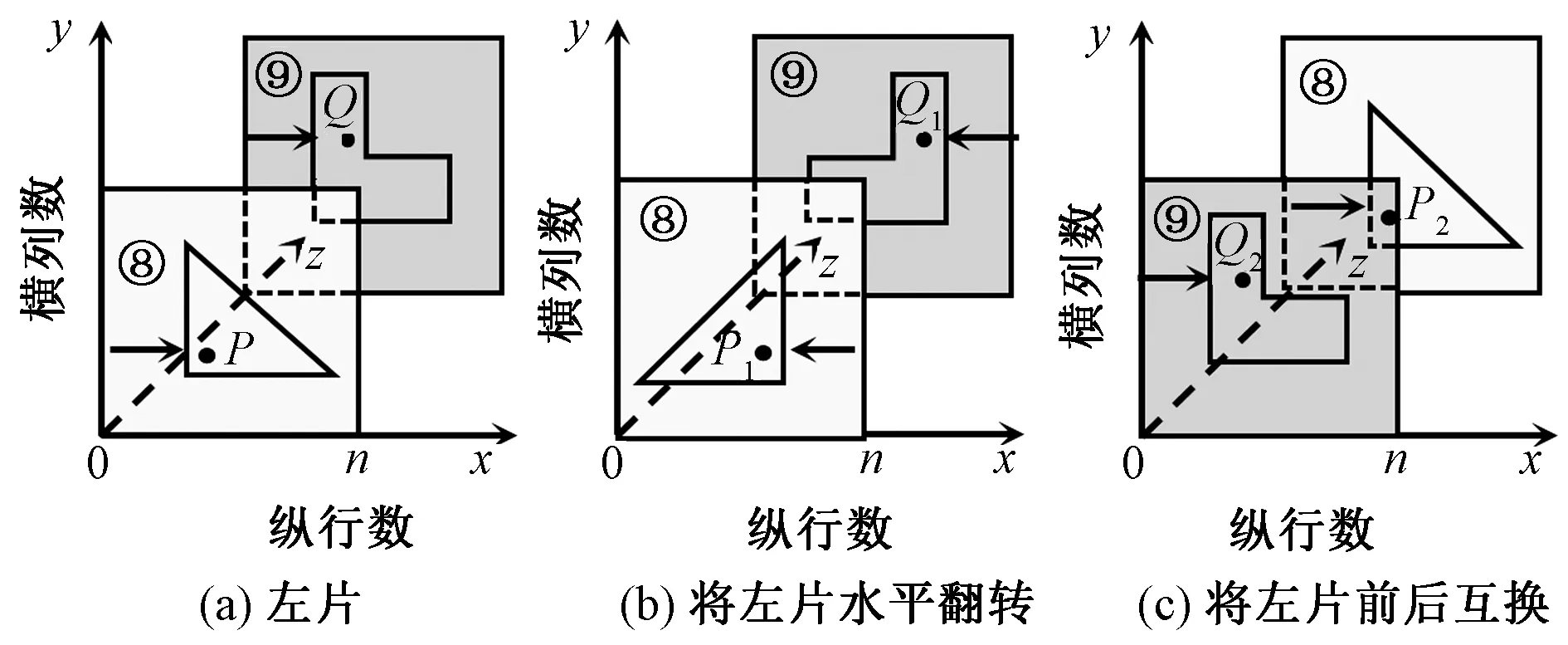

横向编织西服左右对称,右片由左片转换而成,转换时以控制最少变量为原则。横向编织西服左右片转换方式如图7所示。建立空间直角坐标系,x轴为纵行数,y轴为横列数,z轴为衣片编织所用针床,0代表前针床,-1代表后针床,定义前针床最左边第1根开始编织的织针为原点,左边前片任一点为P(x,y,0),左边后片任一点为Q(x,y,-1),总的编织纵行数为n,左片见图7(a)。

⑧—前片;⑨—后片。 图7 横向编织西服左右片转换方式Fig.7 Left and right piece conversion method of horizontally knitted suit. (a) Left piece; (b) Flip left piece horizontally; (c) Swap front and back of left piece

分析左右片转换方式,假设右片由左片水平翻转而得,如图7(b)所示,左片水平翻转后得到右片的新位置点为P1(n-x,y,0)、Q1(n-x,y,-1),从P、Q到P1、Q1,纱嘴运行方向发生改变、编织信号发生改变(如向左移圈变成向右移圈)、工艺图色块排列顺序发生改变(横坐标发生改变),这种转换方式不仅要修改色号,还要修改小图中的颜色排列[6]顺序、纱嘴运行方向等,耗费大量的时间和精力。

假设右片由左片前后互换而得,如图7(c)所示,互换后右片的新位置点为P2(x,y,-1)、Q2(x,y,0),从P、Q到P2、Q2,由于横坐标不变,工艺图色块排列不变,纱嘴方向也不变,只有前后针床位置发生改变,则工艺上只需将对应色号互换即可,如前针床正针与后针床反针互换,工艺修改相对简单。

对比2种转换方式,前后片互换的转换方式更简便,故采用前后互换的方式进行左右片转换。

3 全成形西服横向编织技术实例

3.1 组织设计

3.1.1 大身组织设计

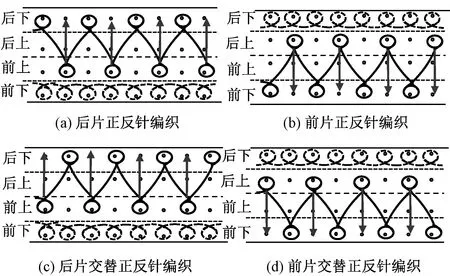

为保证西服的挺括性,一般选用具有一定厚度和面密度的双面组织,MACH2XS系列四针床全成形电脑横机(日本岛精公司)的前上和后上针床虽有编织功能,但编织后线圈需马上翻回对应的后下和前下针床,为对面针床编织让位,所以只能实现每行都自动翻针的双面组织,且由于针对针配置,不能实现四平组织。本例采用一隔一交替的正反针组织,如图8所示,纹理平整厚实。

图8 一隔一交替的正反针组织Fig.8 Moss stitch structure. (a)Back piece 1×1 rib knitting; (b) Front piece 1×1 rib knitting; (c)Back piece 1×1 rib alternately knitting; (d) Front piece 1×1 rib alternately knitting

3.1.2 领部及门襟组织设计

横向编织西服在编织前片领部和门襟的时候,后片还未起针编织,可以借用后针床编织双层的双面组织,即前后都是双面组织的筒状织物。为避免双层组织之间产生相对滑移,加入正反集圈组织固定。本例采用一隔一交替的正反针组织形成筒状织物,在翻领处加入2段度目色号,使翻领处的线圈区别于门襟处的线圈。

3.1.3 袖口组织设计

为了使西服袖口略微收紧,将袖口处设定为一隔一成圈的单面组织,如图9所示。中间的一隔一浮线形成的与大身垂直的纹路,可增加袖口装饰性。

图9 一隔一成圈的单面组织Fig.9 Face loop and miss stitch alternate structure. (a) Front and back piece face loop and miss stitch alternately knitting; (b) Miss and face loop stitch alternately knitting

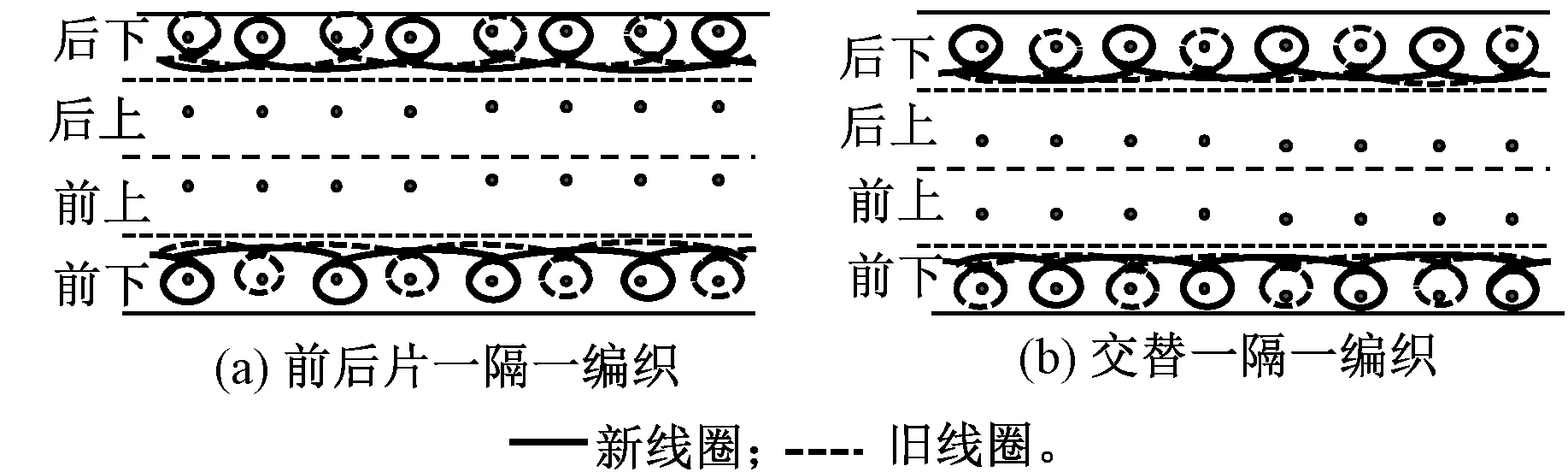

3.1.4 废纱组织设计

前片废纱一般设为平针,但横向编织西服由于先编织衣服前片,待前片衣领和门襟的双层组织编织完毕后才开始后片的编织,这种编织方式致使后片空针起针,虽然MACH2XS系列四针床全成形电脑横机特有的弹簧式可动沉降片可辅助牵拉,但仍存在牵拉不足编织困难的情况,需将后片废纱组织改为双面组织,本例采用二加二罗纹组织,借助对面针床的编织织针辅助牵拉。

3.2 上机工艺参数与穿纱配置

3.2.1 原料选用

机织西服具有悬垂性、挺括性、透气性、抗皱性良好的特点,休闲西服更偏向于舒适性,为使全成形西服既有机织西服面料的挺括又兼顾针织面料的舒适,选择天然纤维与化学纤维原料混合编织,本例采用天蚕丝(恒天宝丽丝生物基纤维股份有限公司),其具有手感饱满、抗皱性强、弹性适中、光泽度好、便于洗涤的特性,线密度为41.7 tex,采用2根单股纱线同时穿入1个纱嘴。

3.2.2 上机参数设定

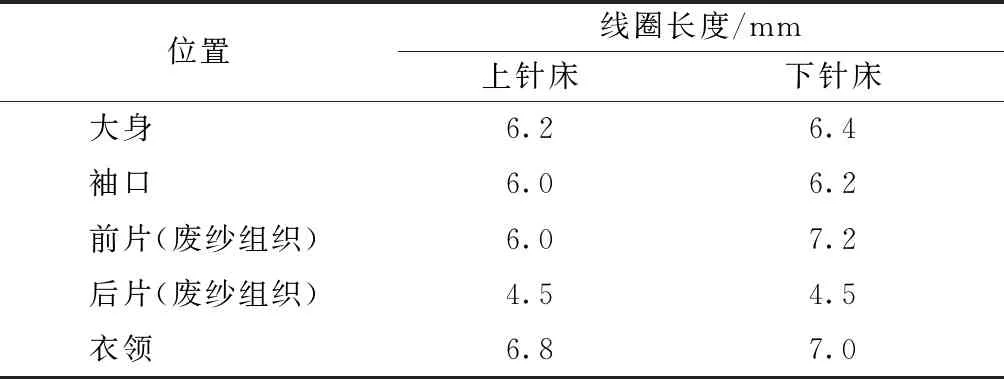

采用ACH2XS153-12G四针床全成形电脑横机(日本岛精公司)。正式编织前先试织小样确定线圈长度、拉力、速度等参数,原料、组织、编织部位不同时,对应的参数设定也不同。编织过程中需要根据上机编织情况不断调整参数,本例最终的线圈长度设定如表1所示,拉力设为75~140 N,速度设为0.6 m/s。

表1 线圈长度设定表Tab.1 Yarn ring length setting

3.2.3 穿纱配置

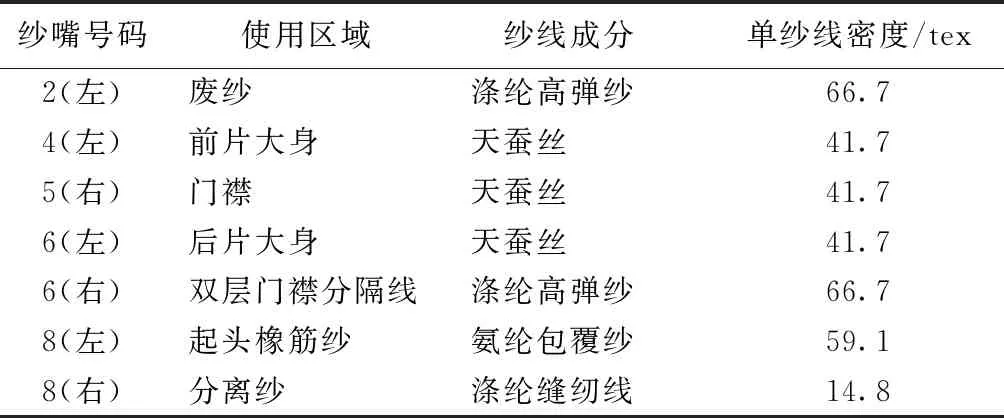

MACH2XS153-12G四针床全成形电脑横机左右各配置8把纱嘴,纱嘴4(左)、6(左)和5(右)一般用于大身编织,纱嘴设置有i-DSCS+DTC智能型数控纱环系统+能动张力控制装置,该装置可以根据编织需要进行送纱及返纱(收回多余纱线)[10],利于高精度生产。其余纱嘴用于大身以外区域的编织,纱嘴配有DSCS数控纱环系统,该系统可一边测定纱线使用量,一边调整送纱量,但不能自动调节纱环大小。穿纱排列如表2所示,其中起头橡筋是3根线密度为59.1 tex的氨纶包覆纱合股捻线,分离纱是2根线密度为14.8 tex的涤纶缝纫线合股捻线。本例横向编织西服设计实物如图10所示。

表2 穿纱配置Tab.2 Yarn setting

图10 横向编织西服设计实物Fig.10 Horizontally knitted suit. (a) Right piece; (b) Left piece;(c) Suits stitched left and right

4 结 论

本文将横向编织技术的背中心分片成形方式应用到西服的全成形编织中,以西服纸样为基础分析全成形西服横向编织技术的成形原理和工艺设计方法,得到以下结论。

1)领部成形工艺中,后领外边缘垂直放置,通过几何相似原理修正放置角度引起的尺寸差异;袖身成形工艺中,通过横向编织比例调节袖宽与袖窿的宽度差,同时将前片袖山后移实现袖山偏移量;左右片工艺设计中采用前后片互换法进行转换。

2)根据横向编织技术的原理、工艺模型,选取组织、设定上机参数、在四针床电脑横机上进行编织,验证了全成形西服横向编织技术的可行性。

3)对比横纵向的编织技术和实物发现:横向编织技术可实现前后袖山不同形状;其后领和背中心需要下机缝合,但可实现领型和门襟的双面双层组织,还可形成背中线、侧缝线;横向编织技术对收针针数和下摆尺寸没有限制,适合T型、X型等变化廓形款式的制作。