声表面波扭矩检测系统的分段环状天线设计

2021-01-05熊志强陈智军朱卫俊郭佳佳

熊志强, 陈智军, 孙 聪, 朱卫俊, 郭佳佳

(1.南京航空航天大学 自动化学院,江苏 南京 211106;2.中电科技德清华莹电子有限公司,浙江 德清 313200)

0 引言

扭矩检测是对各种非旋转或旋转的机械部件上扭转力矩的检测。目前扭矩检测常采用导电滑环、电磁耦合或有源无线等方式供给能量和传输信号,存在测量精度低、使用寿命短、高温高压条件下易燃易爆等问题[1-3]。声表面波(SAW)传感技术以其无源本质和无线功能进行扭矩检测,在阅读器和天线的配合下可以实现能量的可靠供给和信号的有效传输[4]。阅读器天线是SAW扭矩检测系统的关键组成部分。

本文针对转轴结构展开阅读器天线的仿真设计,设计了一种适用于圆柱转轴结构的水平全向性环状天线。环状天线按辐射体尺寸大小可分为电大环和电小环[5],根据SAW扭矩检测系统的工作频段和转轴大小选择电大环天线进行设计,但电大环在环内各处导体的电流幅值和相位差异较大,天线的全向性将受到影响[6]。文献[7]设计了一种用于SAW扭矩检测的电大环天线,调谐电容将两段辐射体连接构成圆环,全向性较差。本文将天线导体分割成若干段,各段重叠一定角度以代替电容,这样可以通过调整重叠角度的方式减小电流相位变动[8],从而增强天线的全向性。仿真与测试结果均表明,分段环状天线具有较好的全向性,满足无线无源SAW扭矩检测系统的需求。

1 声表面波扭矩检测原理

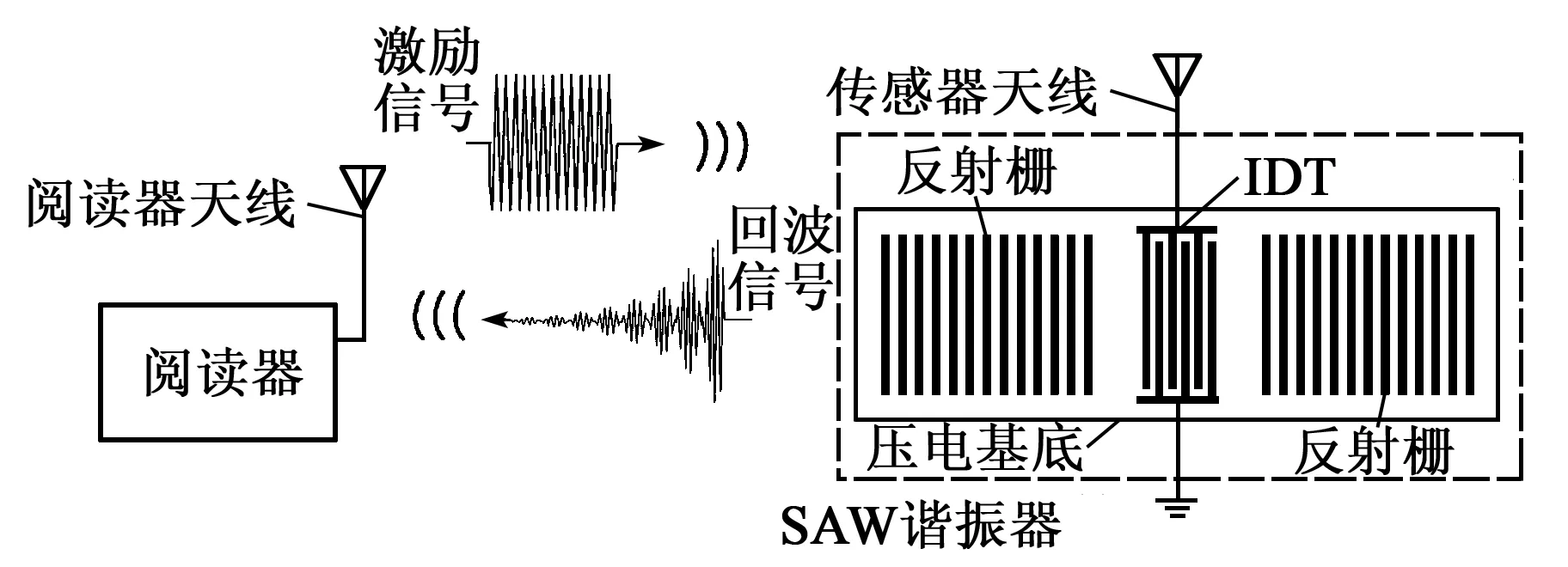

SAW扭矩传感以SAW谐振器作为传感器感应扭矩产生的弹性应变。SAW谐振器主要由压电基底、叉指换能器(IDT)和反射栅组成,SAW扭矩检测系统的工作原理如图1所示。阅读器产生高频激励信号经阅读器天线、传感器天线传输到IDT上,再通过逆压电效应激发出SAW沿压电基底表面向两侧传播;SAW经过多次相干反射叠加,在反射栅和压电基底共同构成的声学谐振腔内形成驻波反射回IDT,再经压电效应后通过传感器天线将回波信号以电磁波形式发射出去;阅读器收到后进行信号处理,得到与应变相关的谐振频率,进而得到相应扭矩值。

图1 SAW扭矩检测系统

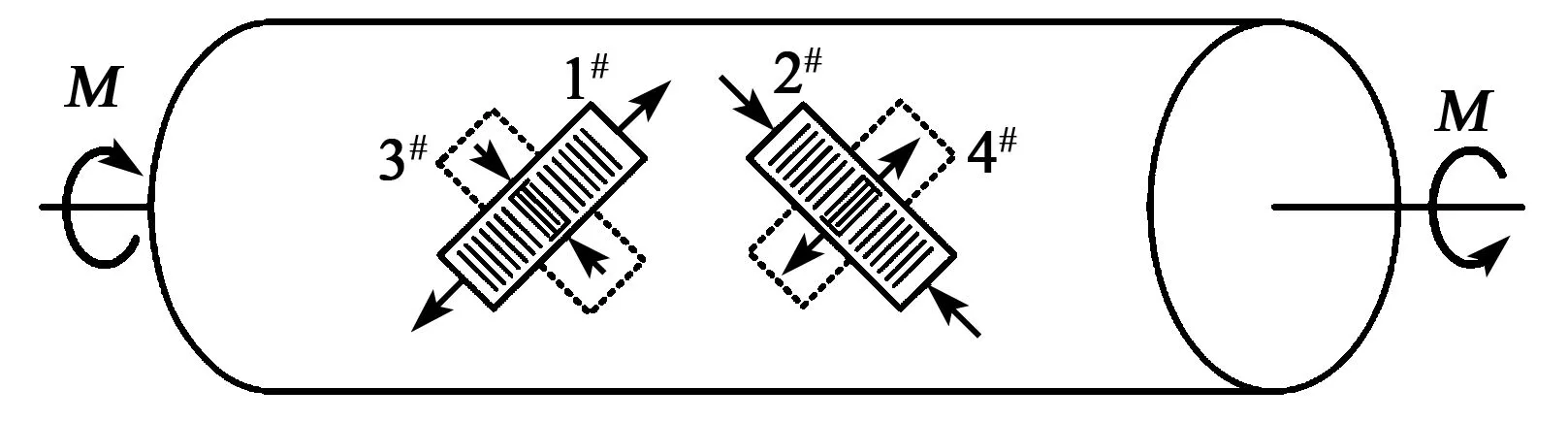

当转轴受到扭矩M作用时,传感器与转轴的轴向呈±45°粘贴,可以将转轴横截面受到的剪应力转换成传感器受到的正应力[9]。扭矩测量采用差分方案,在转轴的相对位置粘贴两组差分型共4个SAW传感器,以提高灵敏度并消除弯矩影响[10],1#、2#、3#、4#传感器粘贴位置示意图如图2所示。由于SAW扭矩传感器和传感器天线固定在转轴两侧,为使阅读器能在转轴静态或动态工作条件下有效地接收传感器回波信号,本文拟设计水平全向性分段环状天线作为阅读器天线。

图2 传感器粘贴方案示意图

2 分段环状天线仿真

根据SAW扭矩检测系统需求,4个传感器中心频率分别为431 MHz、433 MHz、435 MHz和437 MHz,且各占2 MHz带宽。本文拟设计中心频率约为434 MHz的分段环状天线,带宽能够覆盖430~438 MHz频段,输入阻抗约为50 Ω,天线所在平面应具有良好的全向性。

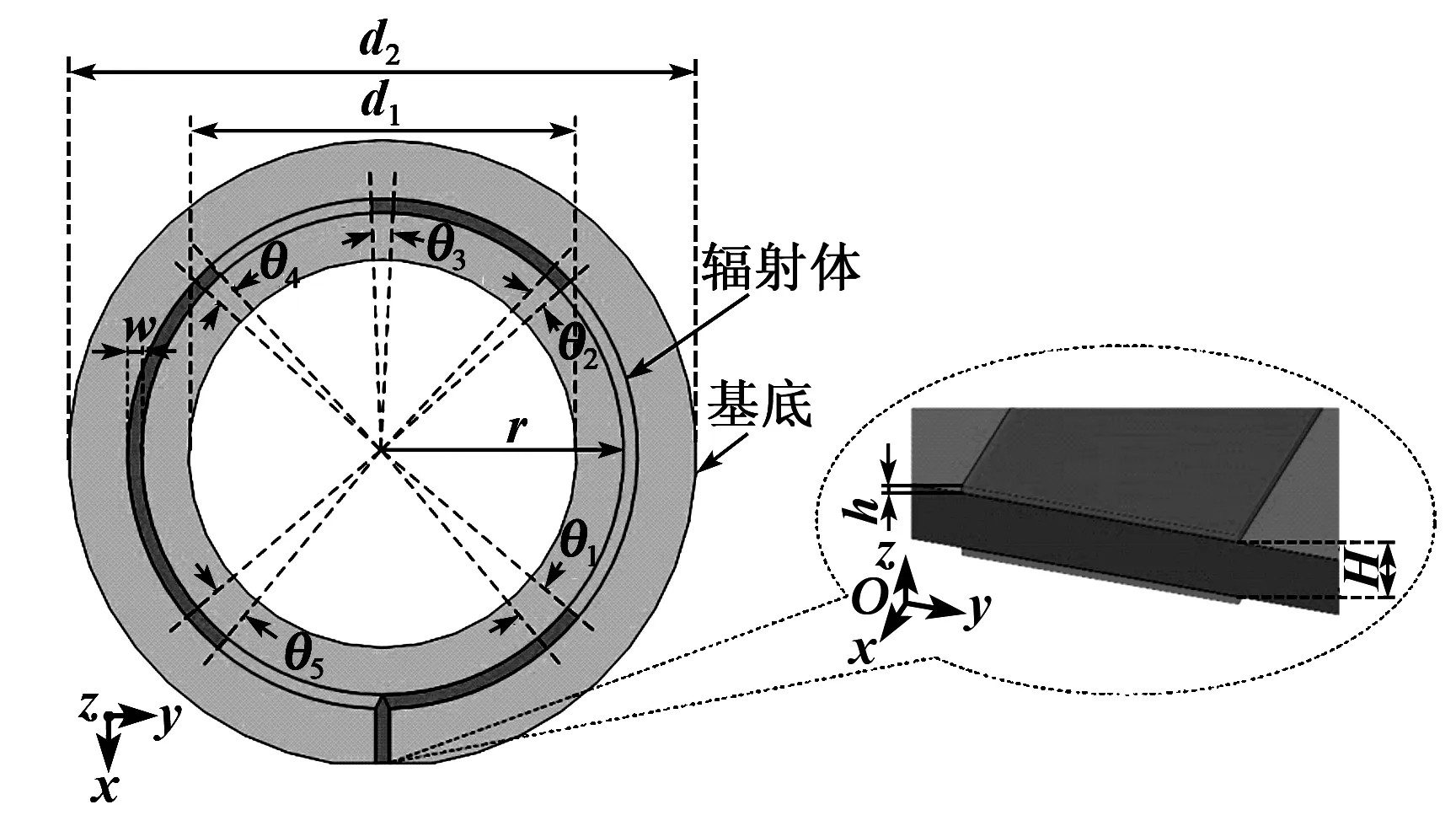

使用三维电磁仿真软件HFSS对分段环状天线进行仿真优化设计,天线结构及相关参数如图3所示。为便于采用PCB工艺制作天线,基底材料选用环氧树脂FR4。系统的转轴直径为∅25 mm,为与该尺寸相匹配,设置分段环状天线的基底内径(d1)为∅100 mm、外径(d2)为∅160 mm,厚度(H)为0.8 mm。天线的辐射体材料选用金属铜,辐射体厚度(h)为0.035 mm。由于距辐射体馈电点1/4波长处电流相位会产生突变[11],因此每段辐射体长度应小于波长的1/4。本文选择把天线辐射体分为6段,相邻的辐射体段重叠一定角度,即θ1、θ2、θ3、θ4、θ5。为使天线工作在特定频率,辐射体周长需要与天线的波长对应。所需设计的天线中心频率为434 MHz,分别只在自由空间和基底介质中传播,对应的波长约为691 mm和346 mm。因此,天线辐射体的周长应为346~691 mm,辐射体半径(r)为55~110 mm,仿真优化前初步设置r=62.5 mm,辐射体宽度w=4 mm。

图3 分段环状天线结构

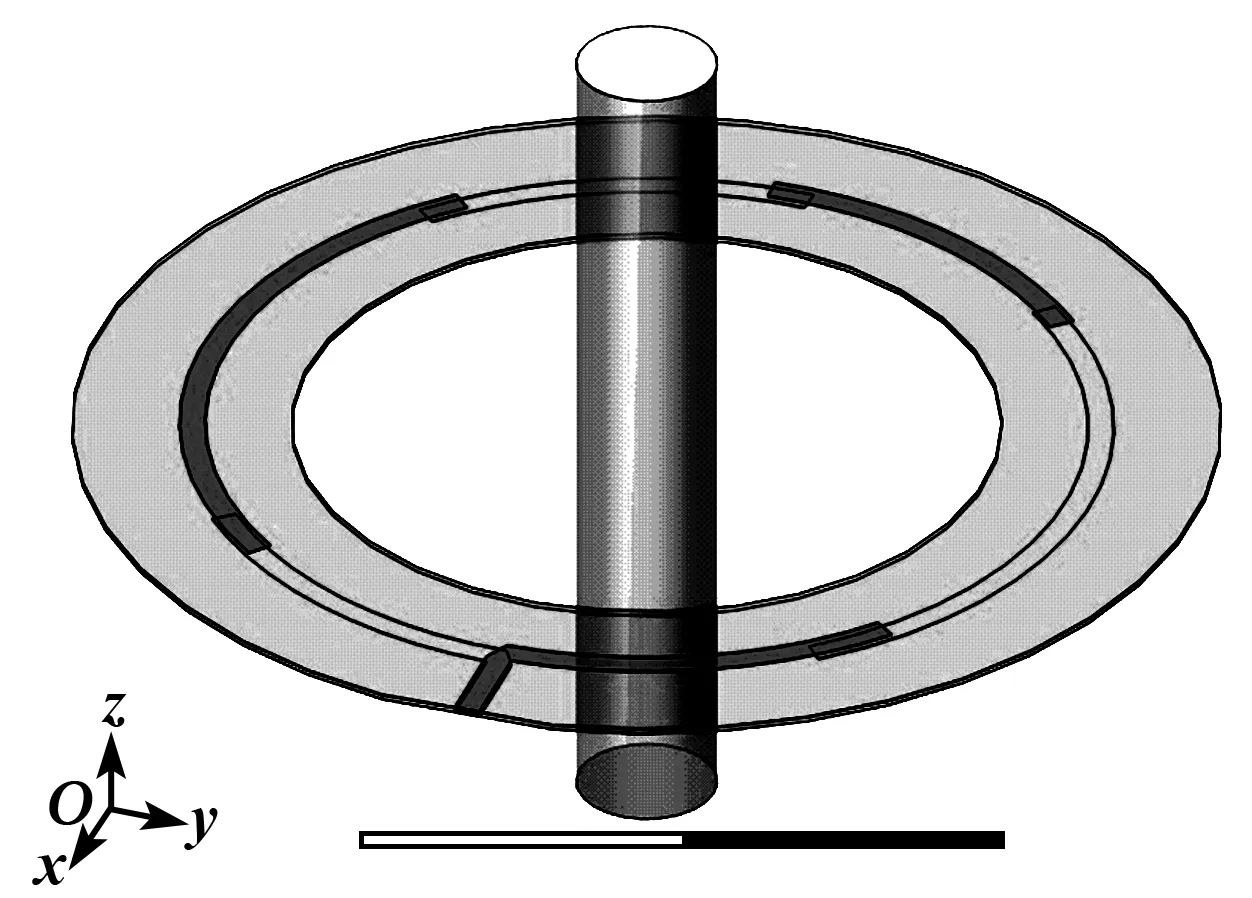

首先对各段辐射体重叠角度进行仿真以优化天线的全向性能。因为扭矩检测系统中转轴采用金属导体,且处于天线感应场区,天线和转轴将发生相互耦合而产生互阻抗,所以仿真时需加入转轴模型,如图4所示。

图4 分段环状天线和转轴模型

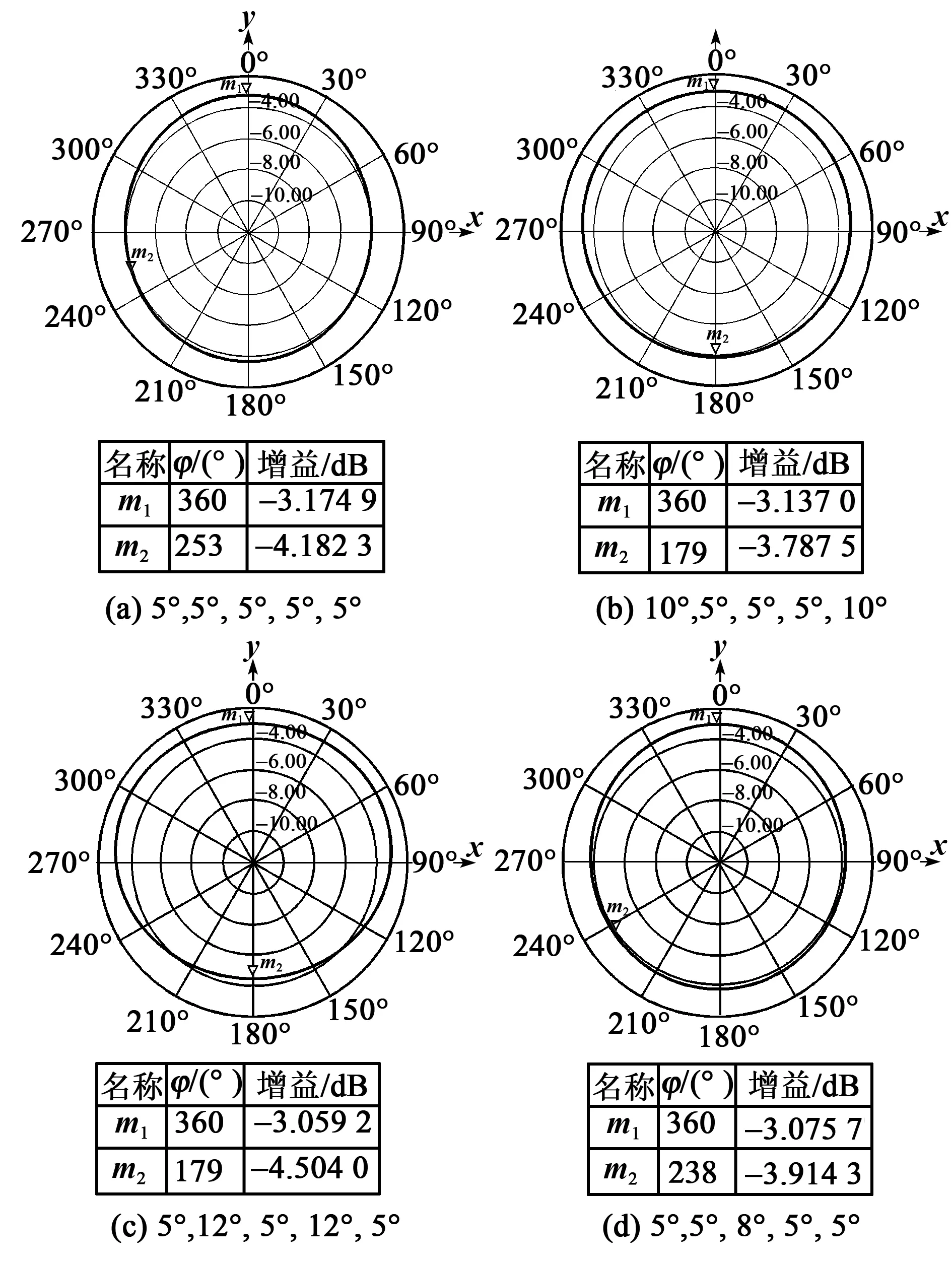

分别设置图3中重叠角度θ1、θ2、θ3、θ4、θ5,在0~20°时每隔1°仿真得到xy平面的辐射方向图。为提高对称性,设置θ1和θ5、θ2和θ4处的角度相同。仿真过程中几种不同重叠角度对应的xy平面(对应HFSS中球坐标系下俯仰面θ=90°、0°≤φ≤360°的平面)辐射方向图如图5所示。由图可知,重叠角度不同时,天线的整体增益大小及增益最大值与最小值之差均不相同。当θ1、θ2、θ3、θ4、θ5分别为10°、5°、5°、5°、10°时,增益最大值约为-3.14 dB,最小值约为-3.79 dB,相差约0.65 dB,整体增益较高且增益变化最小。因此,最终将分段环状天线的θ1、θ2、θ3、θ4、θ5设置为10°、5°、5°、5°、10°,可实现天线在具有高辐射效率的同时具有良好的全向性。

图5 辐射体段不同重叠角度对应的xy平面辐射方向图

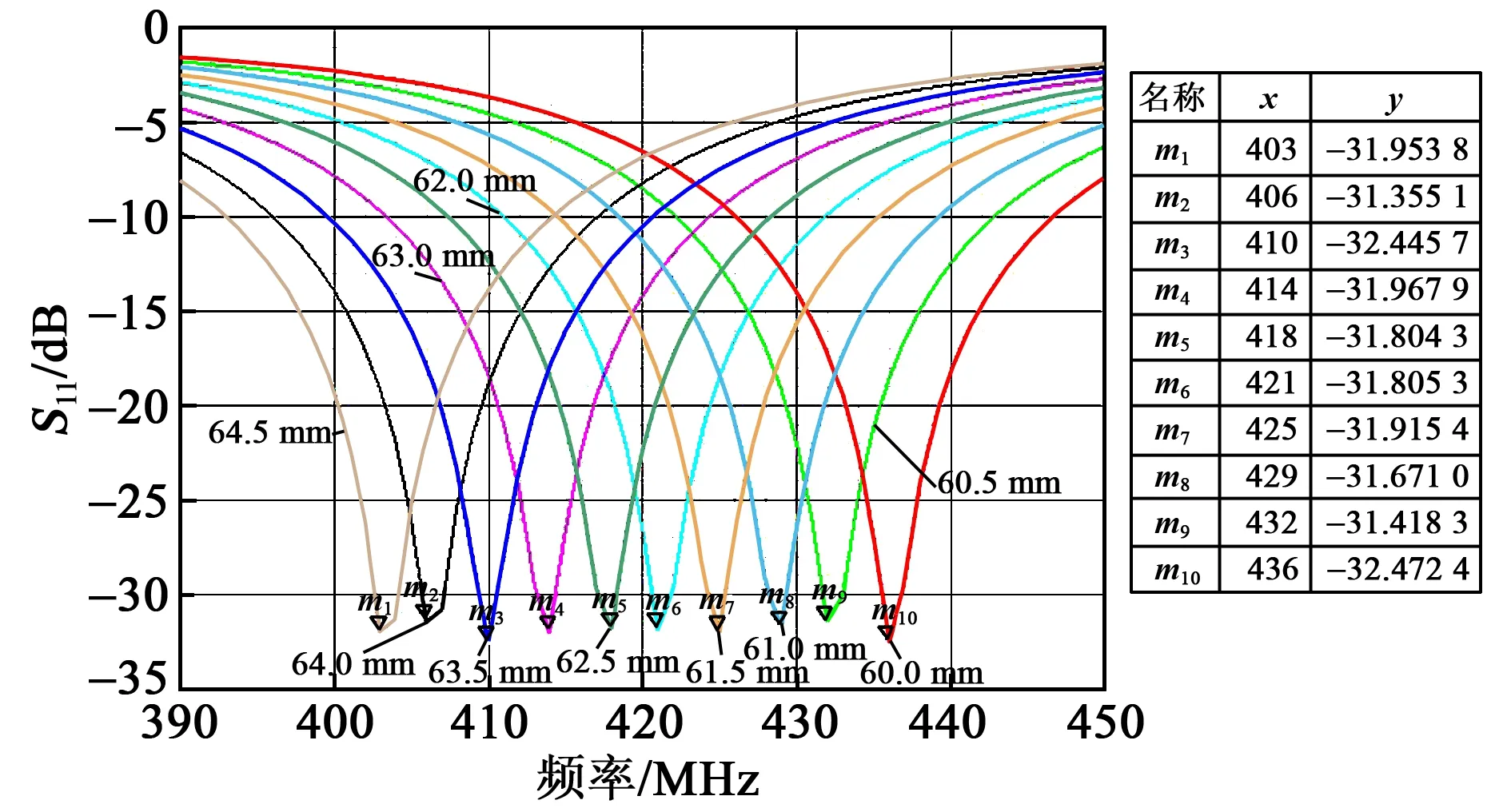

天线的中心频率主要由辐射体长度决定,因此需对r进行参数化扫描以仿真优化。粗调后将r的扫描范围设置为60.0~64.5 mm,步长为0.5 mm,回波损耗仿真结果如图6所示。由图可知,天线的中心频率随r的增大而减小,当r=60.5 mm时,天线中心频率为432 MHz,接近设计指标。

图6 辐射体半径参数化扫描回波损耗变化

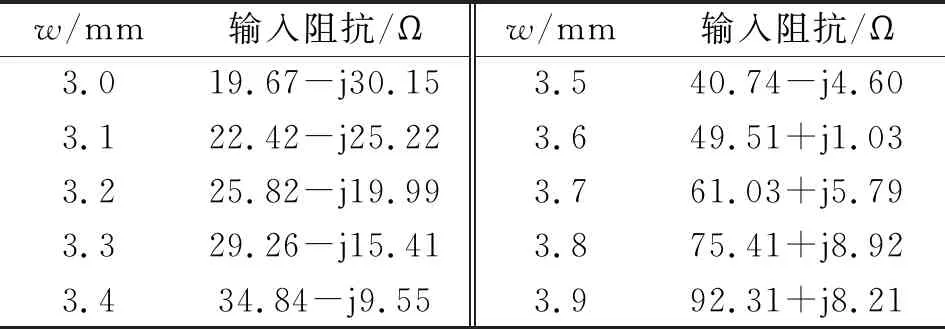

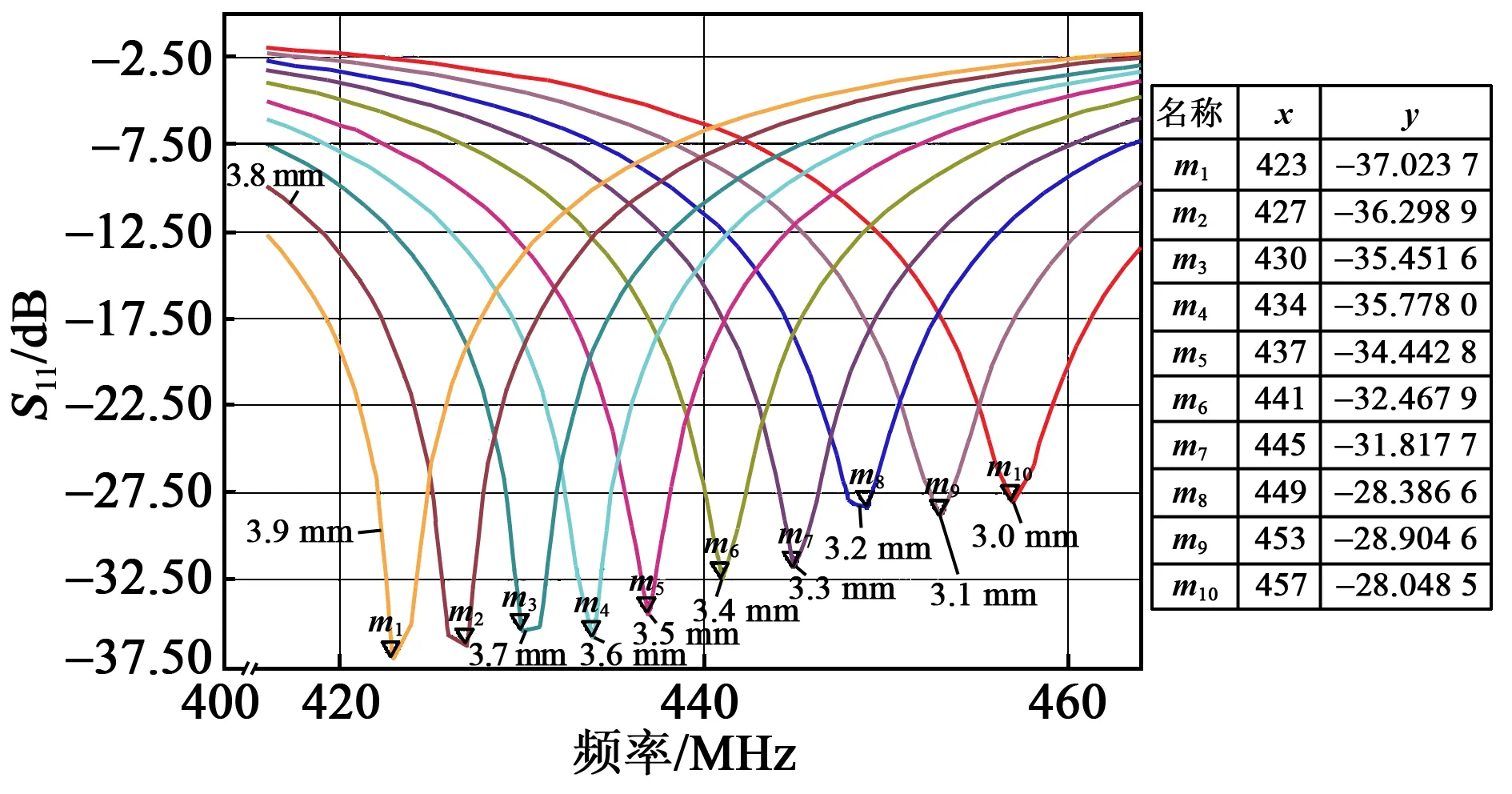

然后对w进行参数化扫描,以调节天线的输入阻抗使其实现接近50 Ω的阻抗匹配要求。设置r为60.5 mm,w的扫描范围为3.0~3.9 mm,步长为0.1 mm,输入阻抗和回波损耗仿真结果分别如表1和图7所示。由表1可知,天线的输入阻抗随w增大而增大。从图7可看出,天线中心频率也受到一定程度的影响,随着w的增大而减小。当w=3.6 mm时,天线的输入阻抗为(49.51+j1.03) Ω,接近50 Ω,中心频率为434 MHz,基本满足设计要求。

表1 辐射体宽度参数化扫描输入阻抗变化

图7 辐射体宽度参数化扫描回波损耗变化

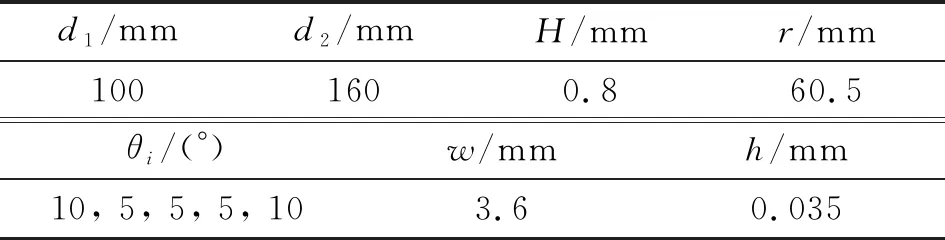

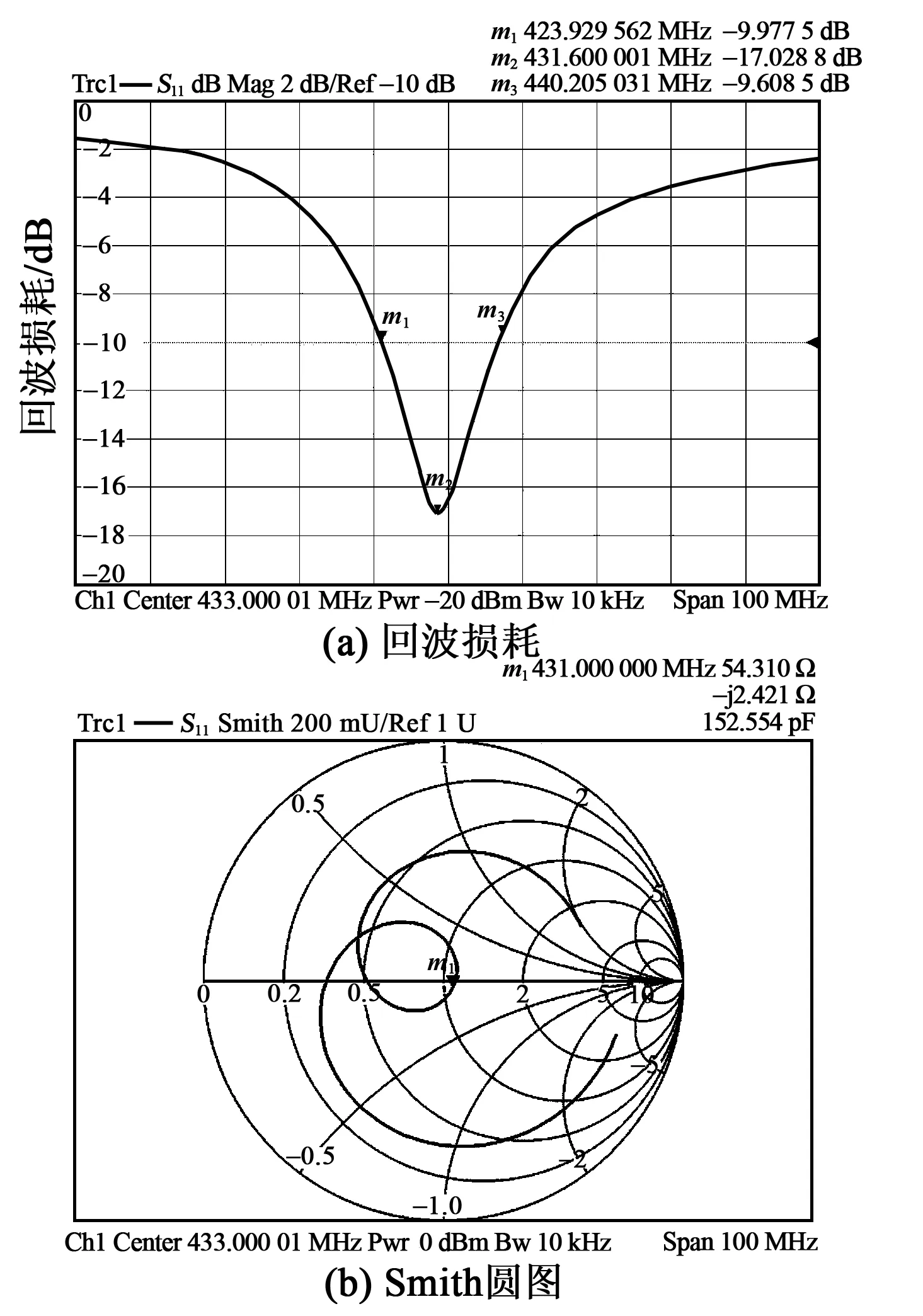

最终通过仿真优化得到的分段环状天线结构参数如表2所示。根据表2的天线结构参数仿真得到的优化结果如图8所示。由图8(a)可知,天线的中心频率为434 MHz,以-10 dB为上限可以确定天线带宽为424~444 MHz,覆盖了SAW扭矩检测系统430~438 MHz的工作频带范围;由图8(b)、(c)可知,天线的输入阻抗为(49.51+j1.03) Ω,对应的归一化阻抗为0.99+j0.02,基本满足天线输入阻抗的设计要求;由图8(d)可知,天线在xy平面各方向的增益较一致,最大处与最小处相差0.67 dB,基本符合全向性的设计要求。

表2 天线结构参数仿真优化结果

图8 根据优化的天线结构参数得到的仿真结果

3 分段环状天线测试

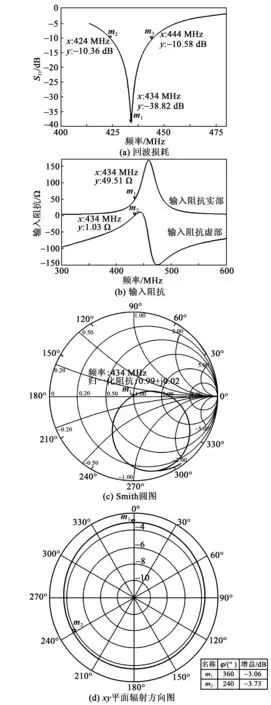

根据表1的天线结构参数仿真优化结果,使用Altium Designer软件绘制分段环状天线并制作实物如图9所示。

图9 实际制作的分段环状天线

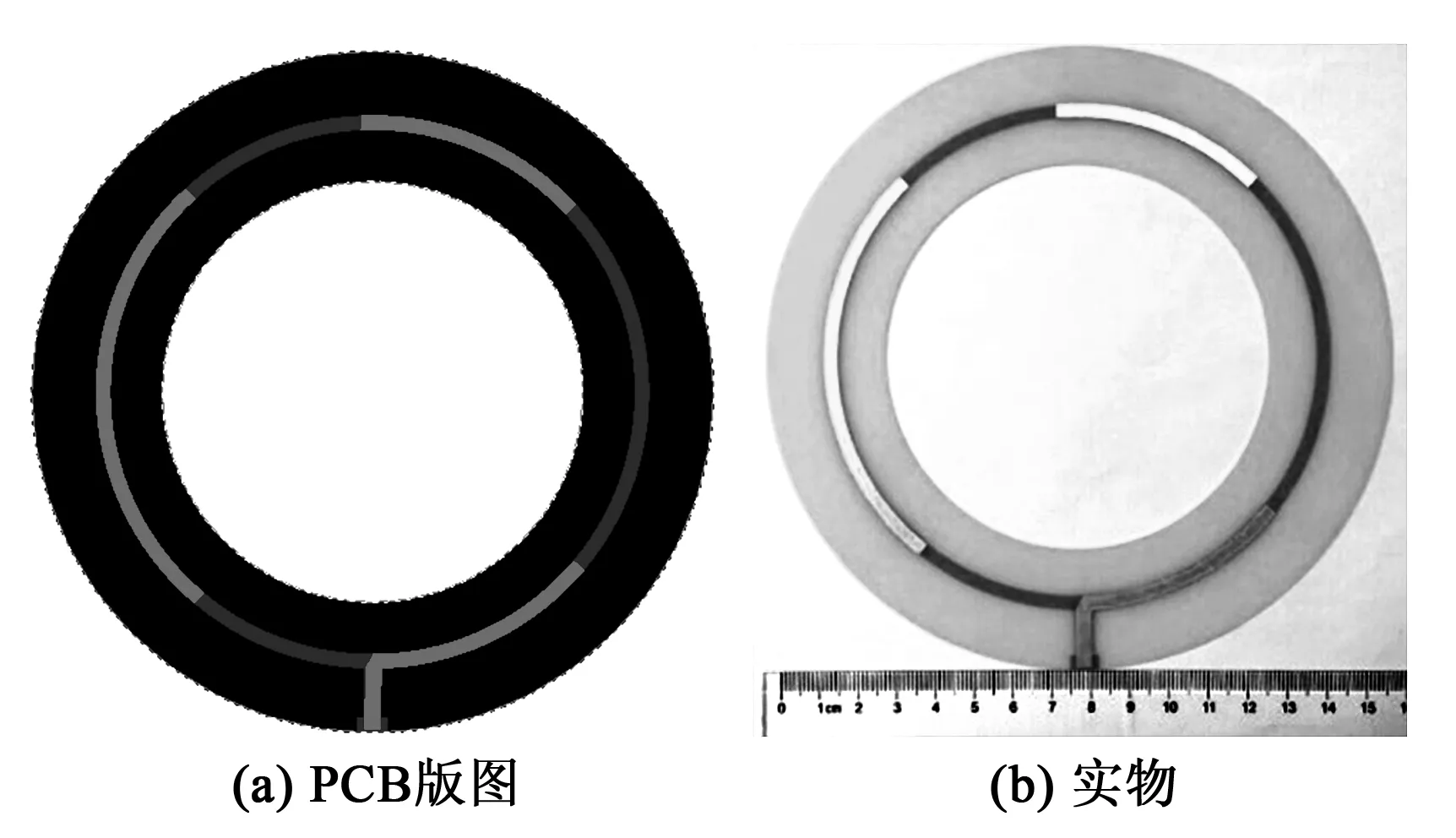

将分段环状天线的馈电端焊上射频头,使用矢量网络分析仪(VNA)测试天线的回波损耗和输入阻抗,测试时将转轴放置到天线内部,结果如图10所示。由图10(a)可知,天线的中心频率为431.6 MHz,带宽为424~440 MHz,虽然与仿真结果相比有差异,但可以覆盖SAW扭矩检测系统430~438 MHz的工作频带,满足带宽要求;由图10(b)可知,天线的输入阻抗为(54.31-j2.42) Ω,接近50 Ω,基本满足输入阻抗要求,不需要额外设计包括电容、电感的阻抗匹配电路。

图10 天线测试结果

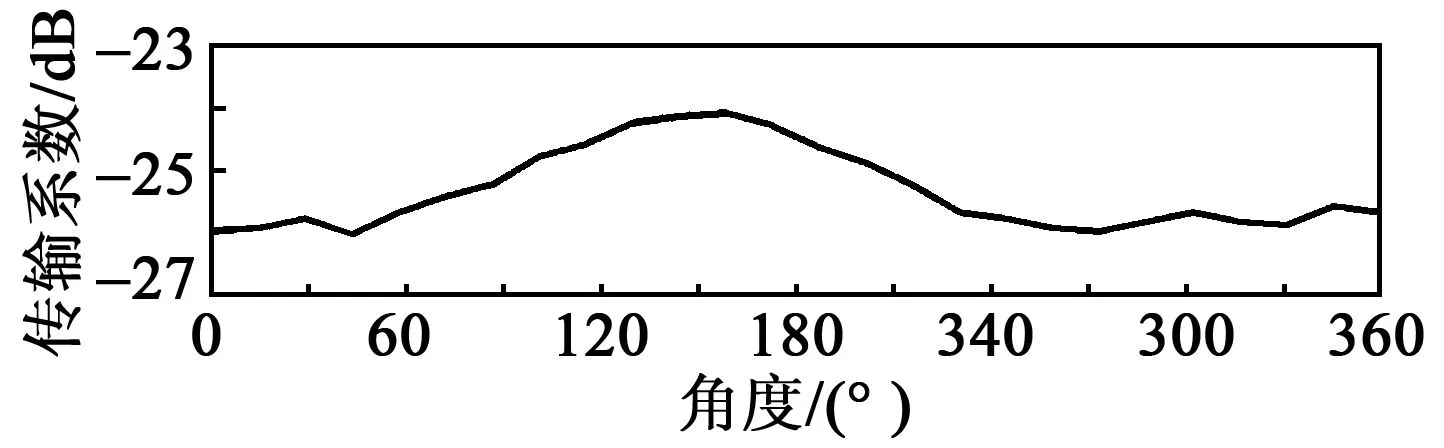

使用VNA的端口1、2分别连接分段环状天线和SAW传感器所采用的小型棒状天线,将小型棒状天线置于环状天线中心处并保持静止,旋转环状天线改变其馈电端口与初始位置的相对角度,通过测量不同角度下的传输系数来验证天线的全向性。全向性测试结果如图11所示,分段环状天线所在平面传输系数最大为-24.1 dB,最小为-26.0 dB,两者相差1.9 dB,具有较好的全向性。

图11 天线全向性测试结果

4 扭矩检测系统测试

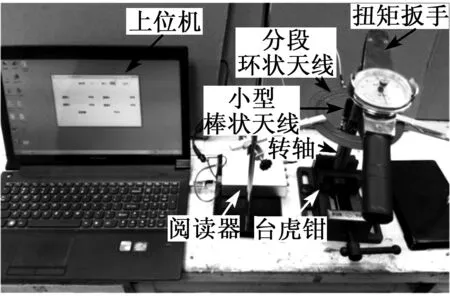

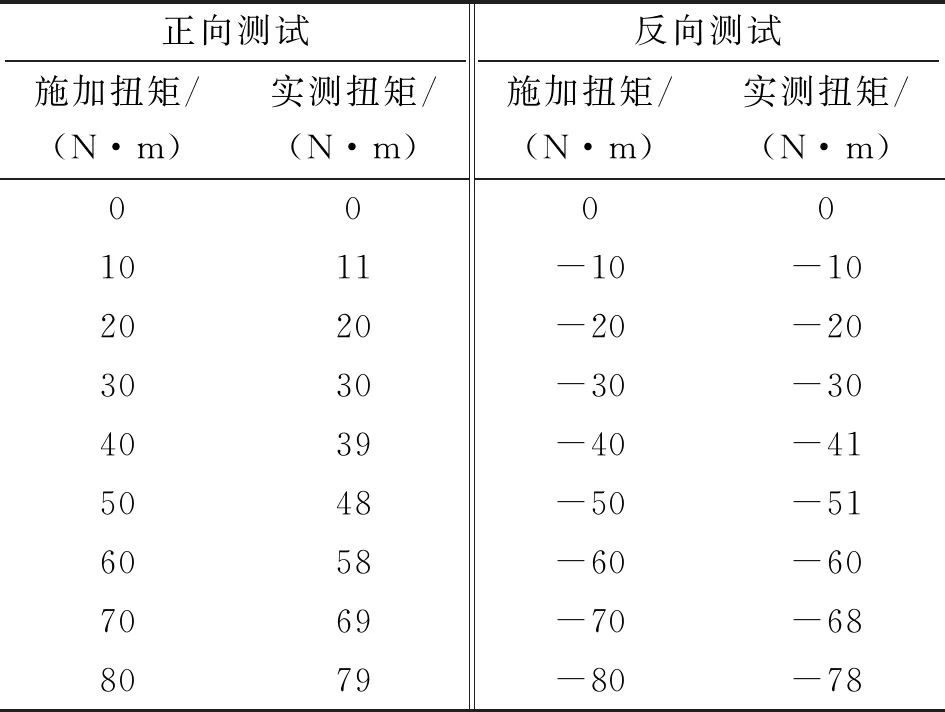

SAW扭矩检测实验平台如图12所示。本系统使用表盘式双向扭矩扳手施加扭矩,其量程为-100~100 N·m,精度±1%。将表盘示值作为转轴扭矩的真值,用于分析扭矩检测的误差。阅读器天线使用本文设计的分段环状天线。无线测试时,阅读器测量每个传感器在加载扭矩下的谐振频率,并换算成相应的扭矩值传输到上位机中显示。扭矩测量结果如表3所示。由表可知,在-80~80 N·m时,实测扭矩与施加扭矩的满量程误差为2.5%。结果表明,包括该阅读器分段环状天线的SAW扭矩检测系统可较准确地测量扭矩。

图12 扭矩检测实验平台

表3 扭矩测量结果

5 结束语

本文针对SAW扭矩检测系统设计了一种用于转轴结构的分段环状天线,通过HFSS仿真优化了天线的结构参数,并实际制作与测试了天线实物和SAW扭矩检测系统。测试结果表明,天线中心频率为431.6 MHz,带宽424~440 MHz,可以覆盖SAW扭矩检测系统430~438 MHz的工作频带范围;输入阻抗为(54.31-j2.42) Ω,接近50 Ω,基本满足输入阻抗要求,无需额外设计阻抗匹配电路;天线所在平面的全向性较好,不同角度下传输系数最大值与最小值相差1.9 dB。包括该分段环状天线的SAW扭矩检测系统可实现较好的扭矩测量效果,在-80~80 N·m时的满量程误差为2.5%。