1700罩退平整机辊缝标定过程研究

2021-01-05侯延伟

侯延伟

(首钢京唐钢铁联合有限责任公司 镀锡板事业部,河北 唐山 0663000)

0 前言

平整机轧制线应保持在一定高度,更换工作辊或支承辊后,需要进行轧制线标定及无带钢标定[1-5]。通过标定获得压下缸的参考零位,进而计算辊缝大小、倾斜值大小,为位置控制、延伸率控制提供基础[6-8]。本文对1700罩退平整机辊缝标定过程及无带钢标定典型故障进行了分析,给出了相应的解决方法和技术标准。

1 1700罩退平整机设备及工艺

1.1 1700罩退平整机设备

1700罩退平整机是首钢京唐公司冷轧厂罩式退火车间内建设的一套四辊平整机组,该机组主要平整罩式退火未平整产品及待二次平整的浪形缺陷产品,平整后成品的厚度为0.4~2.5 mm,成品的宽度为750~1580 mm,设计年产能63.5万吨。

该机组主要包括:开卷机、入口张力辊、单机架四辊平整机、出口张力辊、卷取机等设备。为保证工艺先进性,机组配置了张力计、激光测速仪、压力传感器、高精度位移传感器、CPC装置、称重装置等测量仪器。机组采用湿平整生产模式生产[9],机架配有全液压压下自动控制系统,具备恒压力控制、恒延伸率控制和位置控制等功能[10]。

1700罩退平整机的支承辊和工作辊为平辊辊型,生产过程中,工作辊、支承辊高速转动,靠摩擦力使带钢沿轧制方向运动。工作辊与支承辊之间以及带钢与工作辊之间的摩擦导致轧辊磨损,工作辊表面粗糙度相应降低。为使轧辊循环使用,同时保证生产顺稳,需要将下线的工作辊、支承辊进行磨削打毛,随后将修复过的工作辊、支承辊重新装入平整机使用[11-13]。工作辊或支承辊直径在换辊后发生变化,不但需要调整机架内斜楔的高度,使轧制线高度恒定,还需要进行无带钢标定以保证压下缸的位置及压力控制精度,避免出现轧制参数异常的情况[14]。生产一段时间后发现,该机组经常在无带钢标定过程中报出标定故障错误。

1.2 无带钢标定工艺

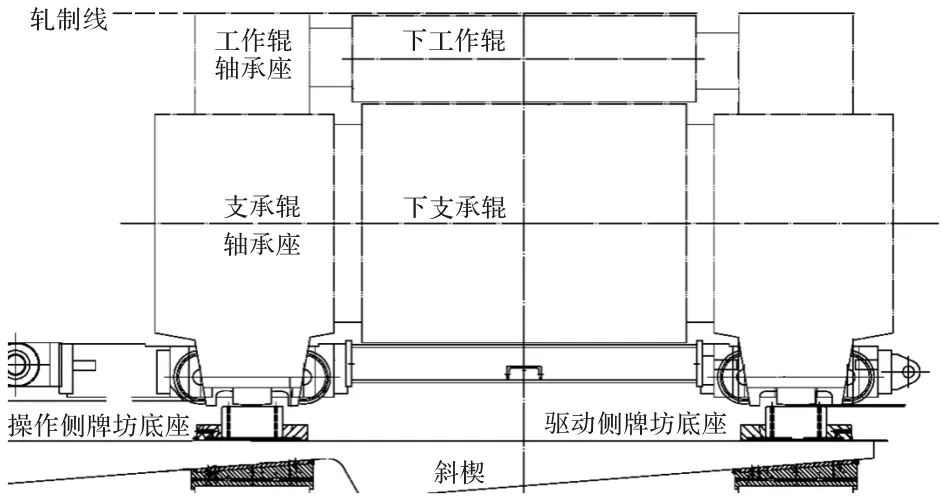

1700罩退轧制线标定通过调整斜楔的高度来补偿辊径变化,轧制线调整装置立面如图1所示。

图1 轧制线调整装置立面图

轧制线标定完毕再进行无带钢标定。无带钢标定流程如图2所示。对辊缝大小换算的“零点”进行校正,分别找到正常轧制时平整机操作侧、驱动侧压下缸直线位置传感的基准[15];对轧制力“标零”,在参数初始化过程中,将上次标定形成的绝对轧制力恢复为相对轧制力,并再次考虑新辊重、轴承座重和弯辊力、支承辊平衡力等对轧制力的影响因子,进行实际轧制力的转换[16]。1700罩退平整机机组的接触轧制力设定为750 kN。

图2 无带钢标定流程图

2 无带钢标定典型故障

经过一段时间的生产跟踪发现,1700罩退平整机辊缝标定过程中存在问题。

(1)出现位置偏差超限故障。标定过程停留在第三步,即压下到辊缝10 mm处,与第四步即轧制力标零,转为轧制力控制之间,经过1 min的等待后报无带钢标定错误。

(2)出现轧制力偏差超限(>300 kN)故障。标定过程停留在第七步即检查两侧轧制偏差,经过1 min的等待后报无带钢标定错误。

标定故障浪费了机组的生产时间,降低了机组的小时产量,也反映出该机组还存在技术问题需要攻关。

3 故障原因分析

3.1 位置偏差超限分析

轧制线调整装置由斜楔及推动斜楔的液压缸组成,位于机架的底部,如图1所示。换辊时,液压缸收缩,斜楔往左侧移动,换辊小车及其上面的支撑辊降低至下限。在新辊装入后,辊径变小,为保持轧制线高度恒定,需要向右移动提升斜楔高度,补偿辊径变化[17]。具体做法是:由平整机组二级系统计算新装入辊径与最大辊径的辊径差,斜楔提升相应的辊径差高度,保持轧制线高度恒定。

SP=BR1+WR1-BR0-WR0

(1)

式中,SP为斜楔提升高度;BR1为支承辊最大辊径值;BR0为新支承辊的辊径值;WR1为工作辊最大辊径值;WR0为新工作辊的辊径值。

二级系统内采集的新辊径值由操作工手动输入,容易产生输入错误,一旦输入错误就会使斜楔提升的高度计算错误,进而造成液压系统执行错误。轧制线标定阶段没有限位检测,此问题在轧制线标定阶段不易被发现。

进入无带钢标定阶段后,压下系统的位置控制精度为0.01 mm,在辊缝值≤10 mm以及位置控制转受轧制力控制处都有位置及压力检测[18]。实际辊径与输入辊径的偏差≥10 mm时就可能造成设定位置达不到的情况。辊径输入值偏小会造成在辊缝为0~10 mm之间提前产生轧制力。辊径输入值偏大就会造成辊缝≤0 mm时即图2第四步,轧制力标零,转为轧制力控制时也无法检测到轧制力。

另外,出于安全角度的考虑,换辊时,操作人员一般会在弯辊缸上垫一个高度>10 mm的垫块,以防止液压系统出问题时,支承辊意外下降,压伤下面的工作辊或维修人员[19]。新辊插入机架开始标定后,若此垫块漏取,压下时存在机械卡阻,也可能造成压下系统达不到设定值的结果,使无带钢标定过程显示位置偏差超限错误。

3.2 轧制力偏差超限分析

支承辊使用一段时间后,在辊缝压下至750 kN接触轧制力时,如图2第五步所示,经常出现驱动侧轧制力与操作侧轧制力偏差>300 kN的现象,出现无带钢标定中的轧制力偏差超限错误。

平整机组的支承辊和工作辊都是平辊辊型,辊面宽度方向没有凸度变化[20],正常情况下在调整两侧轧制力寻找倾斜零值过程中,不会出现两侧轧制力偏差>300 kN。为此,通过多方面进行核实:第一,排查两侧压下缸压力传感器,发现压力检测设备无异常,但存在两侧压力差异现象,排除了压下执行系统、压力检测装置故障;第二,对驱动侧、操作侧牌坊底座、斜楔装置是否损伤进行了检查,排除对异物粘附和结构损伤的怀疑;第三,通过反复更换不同的工作辊、支承辊,发现个别新工作辊及旧支承辊存在问题,确定了旧支承辊辊型及新工作辊轴承座装配异问题,导致两侧轧制力偏差过大;第四,安排设备测量人员专门对1700罩退平整机组操作侧、驱动侧牌坊及斜楔装置水平度进行测量,发现两侧高度偏差约0.4 mm;严重超出了设备精度所允许的高度偏差范围。1700罩退车间所在区域属于填海造地区域,出现此高度偏差初步怀疑与基础沉降及安装精度有关。此高度偏差又造成两侧压下缸同步压下时产生了轧制力偏差。最终,跟踪排查确定了驱动侧及操作侧牌坊底座高度差过大及新工作辊轴承座装配异常是造成轧制力偏差超限的根本原因。

4 改进措施

4.1 位置偏差超限改进措施

针对位置偏差超限问题,采取措施:对磨辊间辊径测量记录环节进行管控,要求测量辊径值时,测量精度至0.01 mm并在辊票上清晰记录辊径实测值,给平整机组备辊时辊票连同轧辊一块送至机组。同时,新轧辊装入平整机机架前要求平整机组操作工现场核实辊号,防止将不同的轧辊混淆,平整机组主操岗位工人核实待装轧辊辊号及直径防止输入错误。同时,新轧辊装入平整机机架后,要求平整机组操作工再次现场核实辊号及工作辊弯辊块、支承辊与工作辊轴承座之间是否有垫块、异物,没有异物才能通知平整机组主操岗位工人开始无带钢标定。

4.2 轧制力偏差超限改进措施

针对轧制力偏差超限问题,主要采取2项措施进行改进。

(1)减少操作侧与驱动侧牌坊底座的高度偏差,在下支撑辊轴承座与牌坊底座之间增加垫片,然后用水平仪测量支承辊辊面处的水平度,此处的水平值需要控制在0.02 mm/m以内。根据现场实况,通常情况下垫片的高度在0.35±0.1 mm范围内就可有效消除高度偏差,进而减少轧制力超限现象。

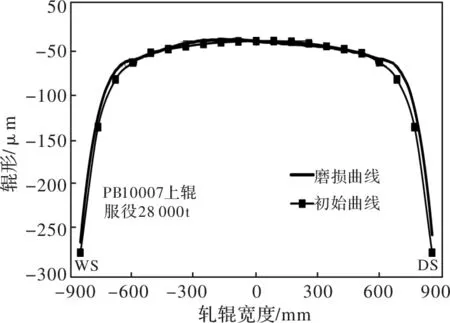

同时,将支承辊的辊型由平辊改为可变凸度的辊型,支承辊中间位置处凸度设为260 μm。在辊缝压靠时,支承辊中间位置凸度大,可以缓解边部最先接触造成的两侧轧制力偏差大的问题。该辊型服役28 000 t后实际辊面磨损情况如图3、图4所示,上支承辊PB10007磨损量为30 μm左右,下支撑辊PB10008磨损量约15 μm左右,磨损均匀整体受控,且不存在单侧倾斜磨损情况,辊型更换后平整机组生产的带钢板形良好。

图3 上支承辊磨损图

图4 下支承辊磨损图

(2)对新工作辊轴承座装配质量进行管控。若出现增加垫片的高度超过0.35±0.1 mm,但支承辊辊面的水平度还达不到0.02 mm/mm要求的情况,则认为新工作辊轴承座装配质量存在异常,需重新备工作辊。

5 改进效果

采取本文措施后,实践证明1700罩退平整机组无带钢标定过程中常见的位置偏差超限、轧制力偏差超限等问题得到了基本解决,设备的时间开动率得到了提高,机组的小时产量达到了75 t,为该机组的日达产创造了条件。

6 结论

通过分析1700罩退平整机标定过程及常见问题,得出结论:

(1)研究了1700罩退平整机组的轧制线标定过程及无带钢标定的具体步骤。阐述了该机组的概况及典型故障,提出了相应的改进措施。

(2)无带钢标定过程中,若发现位置偏差异常,应及时查看弯辊块之间、工作辊轴承座与支承辊轴承座之间是否存在安全垫块或异物卡阻,并进一步核实工作辊、支承辊辊号及辊径值是否与实际相符。

(3)无带钢标定过程中,会因为平整机两侧牌坊底座基础沉降不同、新工作辊轴承座装配质量差等原因产生两侧轧制力偏差过大现象,此时应防止轧制力偏差>300 kN时造成断辊事故。针对基础沉降,可考虑在下支撑辊轴承座与牌坊底座之间增加垫片,1700罩退平整机组垫片厚度参考值为0.35±0.1 mm,使支承辊辊面处的水平度调整至0.02 mm/m以内,保证标定及生产顺利。同时,也可以考虑将支承辊辊型由平辊改为凸度辊,1700罩退平整机组实验了260 μm的凸度辊,缓解单侧基础沉降大对生产的不利影响,赢取更多生产时间,实践证明改进后设备运行良好。