测量系统分析对光电直读光谱测量能力的评测

2021-01-04刘琳

刘 琳

(山东钢铁集团日照有限公司,山东日照276800)

1 前 言

光电直读光谱仪作为钢铁企业炉前重要的分析检测设备,其数据的准确可靠性至关重要[1]。了解测量系统变异,对数据进行可置信度确认是保证数据品质的重要环节。本文借助测量系统分析(MSA)可对测量单元进行量化,对过程中控制技术的变差源进行监测。以光电直读光谱仪碳元素的检测应用为例,阐述了测量系统分析的建立和判别,对系统稳定性、偏倚性、重复性、再现性、线性进行了有效评估,强化了检验风险能力,为提高测量数据品质指明了方向。

2 直读光谱仪MSA分析试验设计

2.1 试验依据

以GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法》为参照依据,采用直读光谱仪ARL 4460 测定钢水中碳元素含量。借助测量系统分析(MSA)对生产过程中光电直读光谱仪的稳定性、偏倚性、重复性、再现性、线性进行有效评估,助力设备管理人员对分析仪器的性能状态、测量能力、检定状态的可信度快速及时地做出准确判断。

2.2 试验步骤

本试验属于计量型测量系统,需收集统计数据,识别过程要素,对测量系统的过程变差进行剖析,建立控制图对量具引入偏差进行稳定性、偏倚性、重复性、线性评价,对操作员引入变差进行再现性评价,具体评价方法如下。

2.2.1 稳定性分析

稳定性是指测量结果分布的均值、方差、形状等不随时间发生改变,主要体现在数据的偏倚、置信区间在一段时间内保持恒定的能力[2]。在执行稳定性分析数据采集前,设备管理人员须确保分析设备处于稳定且校准合格的状态。稳定性具体步骤是,每日对所选取的标准样品(C 基准含量0.04%)连续重复测量4回,共进行15 d,采集的数据如表1所示。

表1 碳元素的稳定性检测数据 %

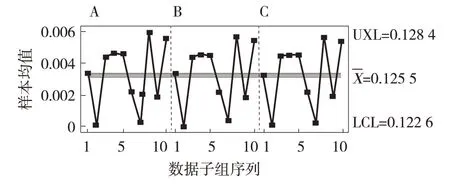

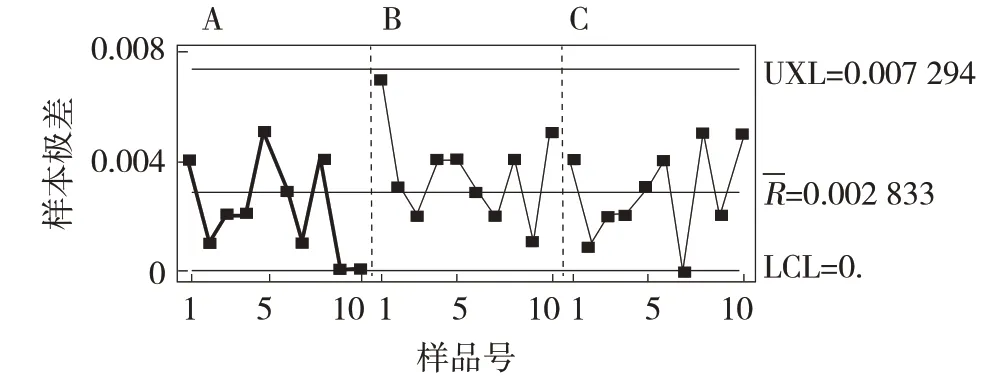

将表1中数据输入到minitab后,利用统计学原理绘制出均值、极差控制图,如图1、图2 所示。其中控制图的横坐标为数据子组序列,纵坐标为相应的每日测定数据平均值或极差。由图1 可以看出数据的分散情况,判断系统处于稳定受控状态。由图2 可以看出,没有点落在或超出控制限,控制限内有4 种以上的可能值且3/4 以上的极差值不为零,就可以判定测量系统有足够的分辨率。另外,在监查光谱仪长期稳定性时,可根据控制图的变化趋势,及时判断设备状态,采取相应改进手段保证数据稳定性。

2.2.2 偏倚性分析

图1 均值控制

图2 极差控制

根据表1的检测数据,子组大小m=4,子组的数量g=15,查表得求得:

查t分布图,得到显著t值2.017,偏倚σb×t≤0≤(偏移+σb×t),求得偏倚的95%自由度区间下限为-0.000 595,偏倚的95%自由度区间上限为0.000 061 1。“0”落在95%置信度界限内,则偏移在α水准上是可以接受的。

2.2.3 重复性、再现性分析

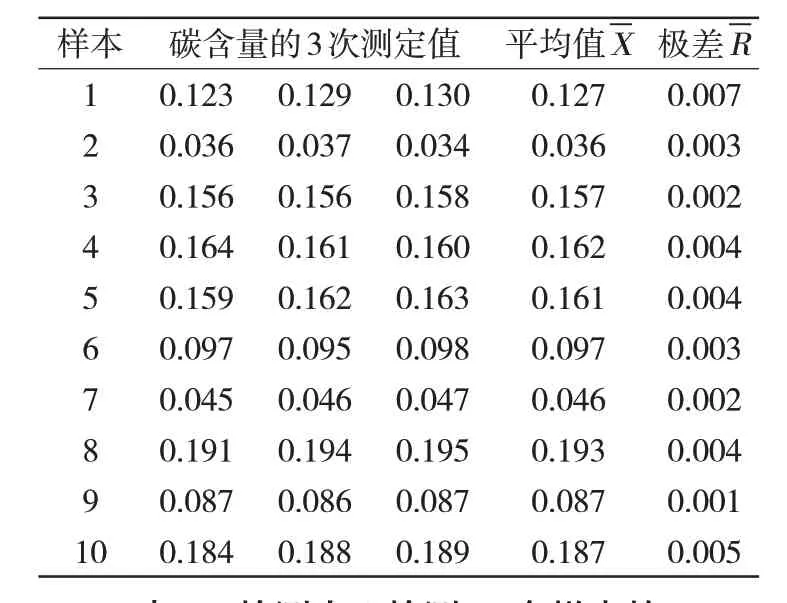

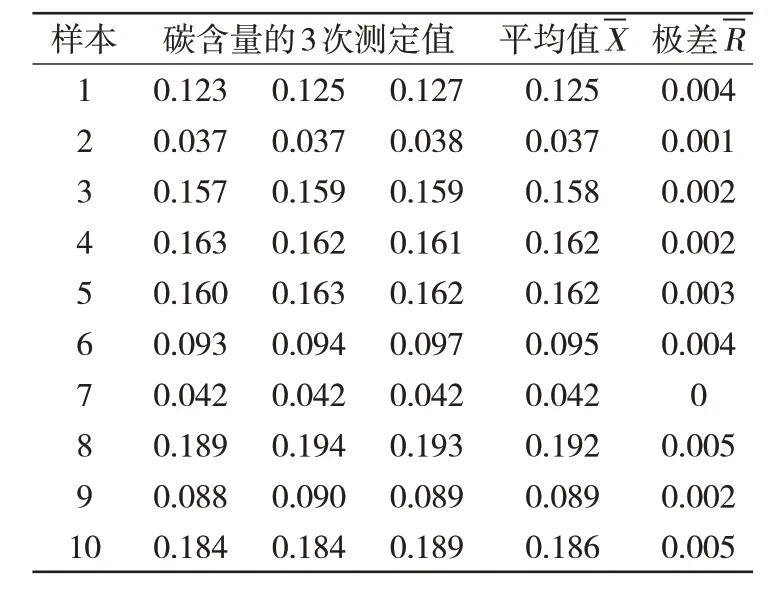

测量系统的重复性、再现性反映的是测量系统存在的波动大小即设备的精准度,该数据为设备管理人员识别设备波动来源指明方向[3]。执行重复性再现性具体步骤:选10 个能代表生产实际的样本,样品的碳含量能覆盖日常炼钢生产的最高值及最低值。对选取好的的样本进行编号,且编号不让操作人员看到,并随机安排3 名操作人员(检测人A、检测人B、检测人C)对样品的碳元素各测定3次,检测过程中使用的相同的检测方法,测定样品前要确保光电直读光谱仪器状态。要求测量人A、B、C 将10 个样品进行3 次有效测量并如实记录测量数据,采集的数据如表2、表3、表4所示。

将表中数据输入到minitab 后,利用统计学原理选择相应质量工具Gage R&R study,并对采集的数据进行制图,可以看出测量体系总的平均极差平均值、极差控制图的上下限(见图3、图4),并按下列公式可完成重复性方差EV即测量设备变差的计算。

根据人员重复测量次数为3次,操作人员数为3 人,样品个数为10 的基础数据,查阅MSA 参考手册中“与均值极差分布相关的值”,查得为1.693。

表2 检测人A检测10个样本的碳元素重复性、再现性检测数据 %

表3 检测人B检测10个样本的碳元素重复性、再现性检测数据 %

表4 检测人C检测10个样本的碳元素重复性、再现性检测数据 %

图3 不同测量人员的平均值控制

图4 不同测量人员的极差控制

在进行测量系统再现性计算时,要识别有关的过程控制因素,如操作者、设备、环境条件、应用方法、计量溯源等因素。其中操作人员在测量技术上存在一定差异,主要体现在不同测量人员使用同一台分析设备所得的重复测量值的平均值的变差,由表中数据可计算出由操作人员引起的标准差为:

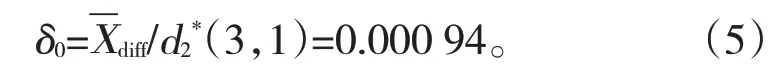

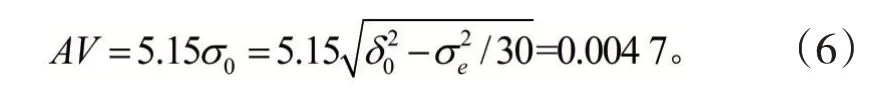

此标准差包含着每名操作者重复测量带入的波动,重复性的方差为样本数为10,测量次数为3,共测量30次,因此方差要缩小30倍,即实际重复性方差为此数据应在再现性方差AV的计算中予以扣除修正。

样品之间的差异也作为重要过程要素影响到相应的测量数据,计算出同一样品编号的每列9个数据的平均值的极差,根据以下公式算得样品变差PV。

式中:δP为样品间的标准差(10,1)=3.18。

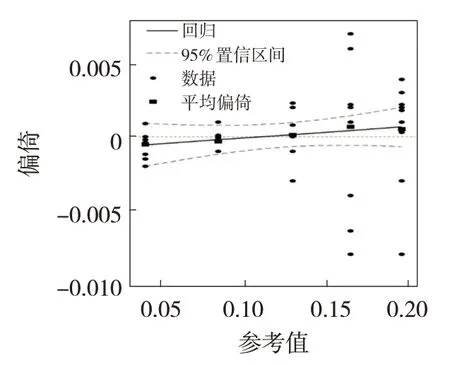

测量数据的总变差由样品变差、重复性方差、再现性方差组成。

采用标准R&R%≤10%,NDC>5作为评价一个系统对其预期使用是否被接受或被使用的重要指标。该判断准则为确定影响因素、采取相应纠正措施指明了方向。其中R&R为测量系统变差的重复性与再现性合成,较低的R&R 可作为评测测量系统良好的重要手段,而R&R%代表了R&R 在变差TV所占的比重。经计算:

2.2.4 线性分析

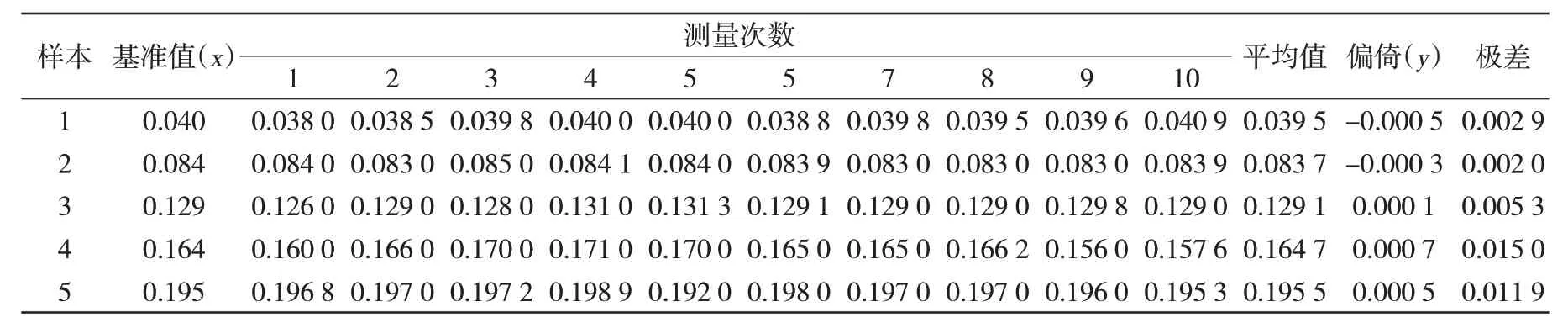

线性的概念为在测量范围内偏倚随量程的变化。在样品测量过程中,需要对直读光谱仪的操作范围进行有效覆盖,要求样品数量≥5件,单次样品的测量次数保持足够n≥10次。在曲线回归的过程中,利用样品的基准值及测量的偏倚即可实现线性的有效回归,采集的数据如表5所示。

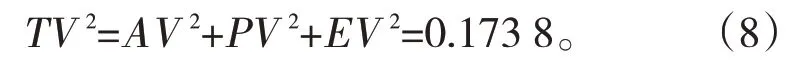

表5 碳元素线性检测数据 %

将表中数据输入到minitab 后,利用统计学原理选择相应质量工具中量具线性及偏倚研究,对采集的数据制图,得到偏倚与基准值的线性散点如图5 所示。从图5 可以看出,偏倚=“0”的线完全在拟合线置信带内,测量系统线性可接受。采用概率P值比较法对整体偏倚百分率进行评估,整体偏倚百分率P>0.05可判定整体偏倚为0,保证了测量系统分析结果的可靠性。

3 结 语

图5 偏倚与基准值的线性散点图

通过对测量系统的稳定性、偏倚性、重复性、再现性、线性进行有效评估,对影响品质控制的量具、人员等可能变差进行了综合考评,可根据判定准则采取改善纠正措施实现变差最小化,强化检验风险能力,为提高测量数据品质指明方向。