莱钢6#1 000 m3高炉开炉精准布料测试实践

2021-01-04殷宝龙陈建巧庞师艳

殷宝龙,陈建巧,庞师艳

(山钢股份莱芜分公司炼铁厂,山东 济南271104)

1 前 言

工业实践及实验室研究证明,焦炭和矿石在炉喉水平面的各点呈现比例和层状分布,在高炉运行过程中,炉喉料层中的矿焦层分布对高炉煤气流分布、软融带形成、料柱透气性起着至关重要的作用。同时通过布料,还可以预防、处理一些高炉冶炼过程发生的异常事故,包括高炉炉墙结厚、管道行程、悬料及崩塌料、边缘过重、渣皮异常脱落、有害杂质去除等。装料制度作为高炉重要操作制度之一,其基本参数的精确测量和计算对高炉炉况的稳定及经济技术指标的提升具有重要指导意义。高炉冶炼工作必须掌握高炉布料规律。莱钢6#1 000 m3高炉于2019年1月19日大修后点火开炉。开炉前,筹划1次48 h布料测试,测试采用了先进的3D扫描技术和激光雷达扫描技术,对布料设备参数和过程控制参数进行了精准的检测和分析,得出本高炉布料系统的详细参数,为高炉顺利开炉及正常生产运行提供了重要调剂参考依据。

2 装料测试内容

莱钢6#高炉布料测试测量设备采用激光雷达、3D 扫描仪以及附属设备等,主要进行设备校核和布料参数两个方面的检测。

设备校核,对溜槽倾角、溜槽内壁参数、炉体各部位尺寸及炉容、炉缸尺寸等进行扫描,同时分析一字测温对料面的影响。

布料参数测量主要是根据高炉装料制度的实际需求,对料流阀开度与料流量之间的关系曲线(FCG曲线)、不同料线炉料极限角、料流轨迹、宽度分布等进行检测。

3 测量结果及数据分析

3.1 设备校核

3.1.1 溜槽倾角校核

测试之前,将溜槽沿β角旋转至正对大方孔位置,利用3D扫描仪对溜槽内表面进行实际扫描和内型重构,按照设定的溜槽倾角,扫描多个不同的倾角,测定实际倾角,并同设定值进行对比。为了减少测量误差,测试过程采用多个角度。溜槽倾角测量结果见表1。正常生产使用的溜槽倾角平均误差是0.065 6°,整体趋势一致,溜槽倾角比较准确。

表1 溜槽倾角测量结果 °

3.1.2 初始炉型扫描

在高炉开始布料前,对高炉初始内型进行扫描,得到高炉3D初始内型,并对内部结构尺寸参数进行校核,从而确定高炉的实际炉容。从扫描结果可以看出,莱钢6#高炉内部结构的扫描值与设计值对比,偏差甚微。如表2所示,对初始炉型各部位尺寸扫描结果进行计算,得出高炉总容积为1 151.10 m3,略大于设计值。分析随着几代炉役的运行,炉体内衬冷却壁侵蚀变薄,致使内部炉型有所扩大。

表2 高炉实际测量炉型尺寸

3.1.3 一字测温对料面的影响

高炉内料面均匀性除了受装料制度影响,还受十字测温大杆影响。莱钢6#高炉炉喉处煤气测温采取一字测温模式,即安装两支测温大杆(通常安装4 支),如图1 所示。从测量结果看出,一字测温下部料线较其他区域略深;从径向分布情况看出,一字测温下部区域无法形成较为明显的平台;由于只采用两支测温大杆,计算影响区域面积不足炉喉料面的5%,综合得出,一字测温对整体料面分布影响不大。

图1 一字测温大杆下方料面形状

3.2 布料参数检测

3.2.1 料流量与节流阀开度关系曲线的测定

开炉装料过程中,从净焦开始,每布一批料,记录整理包括批次、类型、料流阀开度、放料时间、布料矩阵等参数。根据记录内容绘制图2 所示料流量与料流阀开度之间的关系曲线。根据测量曲线,确定料流量与开度之间的关系曲线方程以及R2值。本次布料测试给出焦炭的FCG曲线方程为:

式中:Y为料流量;x为节流阀开度。

由于开炉过程中使用的焦炭粒度分布同正常生产有所差别,因此正常生产时可能会产生一定的偏差,随时可以进行FCG曲线的修正。

3.2.2 料流轨迹测定

图2 FCG曲线

高炉不同料线的极限角对上部布料矩阵的制定和优化有着关键影响。角度超过极限角,入炉料会对高炉炉喉钢砖上部喷涂料以及钢砖变形造成较大的影响,磨损加速;同时炉料落入炉内形成乱料,对炉喉料面气流控制造成不确定性。测量过程中,通过不断调整溜槽倾角进行布料,使炉料料流上边缘恰好碰到特定料线处的炉墙,定义为炉料在特定料线下的最大极限角度。如图3、图4所示,采用激光雷达轨迹测量设备,对不同炉料不同倾角的料流轨迹进行扫描,测定炉料碰撞点和料流距炉墙距离,并汇总测量数据如表3所示。

图3 焦炭碰撞点及不同角度料流至炉墙距离

图4 矿石碰撞点及不同角度料流至炉墙距离

表3 焦炭和矿石料流轨迹参数

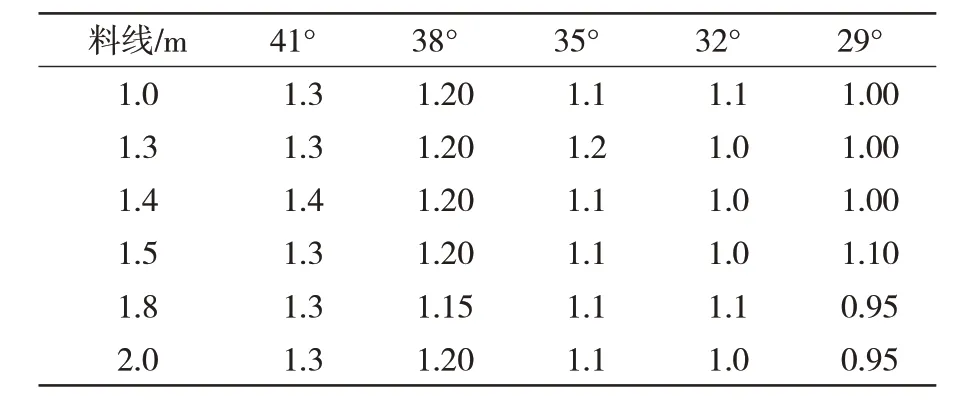

由以上焦炭和矿石不同溜槽倾角下的撞击点分布,结合高炉离线模拟模型,得到不同料线下的炉料极限角度分布,如表4所示。

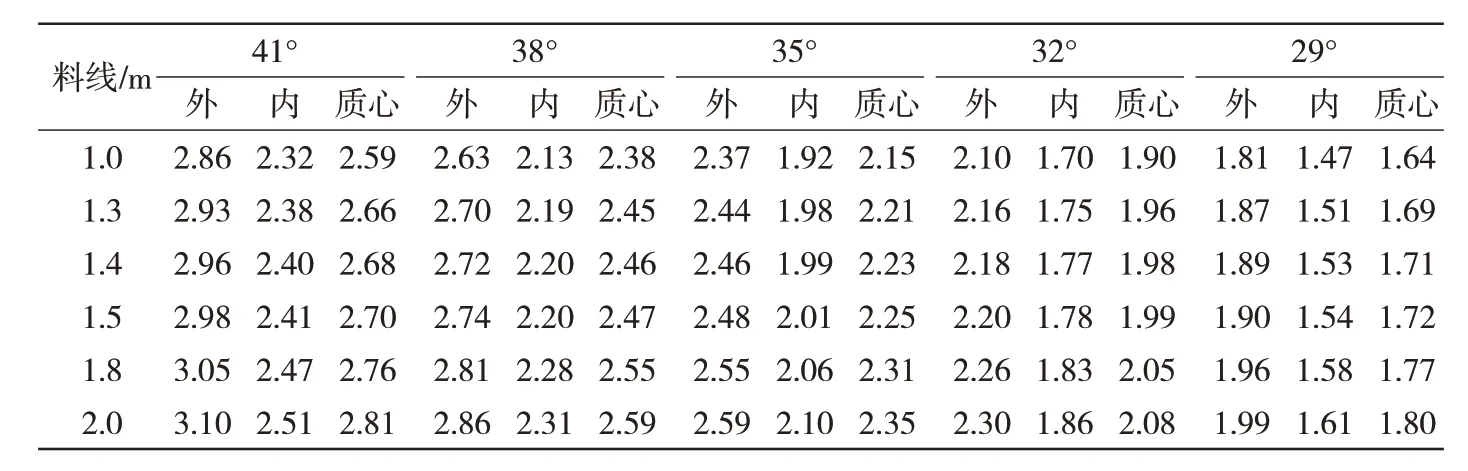

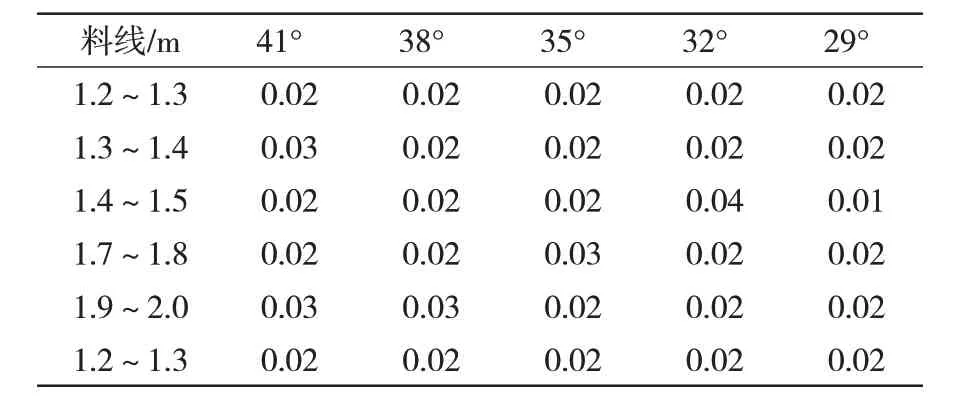

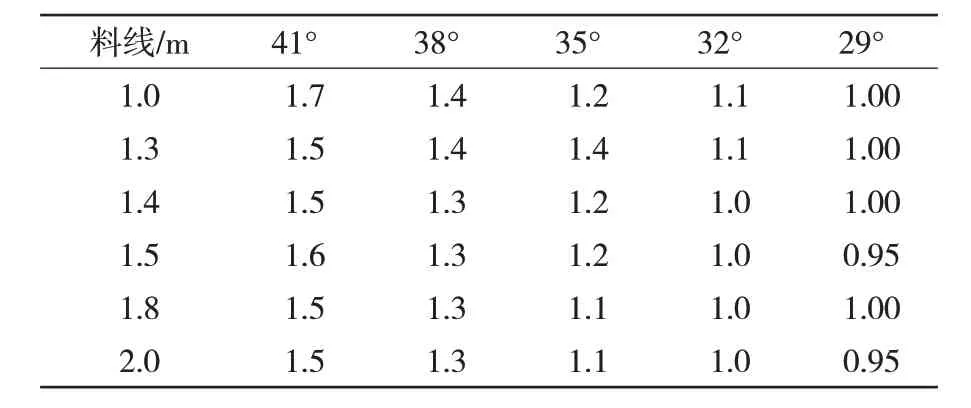

3.2.3 料流径向分布与料线及倾角关系

开炉及正常生产中,进行料线和布料矩阵调整时,调剂幅度把握需可靠的数据支撑。通过实际测量数据,结合离线模拟软件的校验,得到不同倾角不同料线情况下,焦炭与矿石内外与质心落点数据,如表5、表6 所示。不同倾角情况下,料线变化100 mm,焦炭与矿石径向料流变化数据,如表7、表8 所示。不同倾角情况下,径向料流变化100 mm,焦炭与矿石倾角变化幅度数据如表9、表10 所示。以下落点数据是开炉焦矿批重和圈数状态下获得的数据,正常生产中,以实际批重和圈数修正对应落点数据。

表4 不同料线极限角(外落点打墙)的数据

表5 不同倾角不同料线焦炭内外与质心落点 m

表6 不同倾角不同料线矿石内外与质心落点 m

表7 焦炭料线变化100 mm对应料流径向变化量 m

表8 矿石料线变化100 mm对应料流径向变化量 m

表9 焦炭料流向内移动100 mm对应角度变化量 °

3.2.4 料流宽度

高炉生产运行中,料流宽度对炉喉处矿焦平台分布起着关键作用,掌握其变化规律,对高炉上部气流调控至关重要。料流宽度是指不同料线下炉料内外落点边缘的距离,如表5和表6数据,其内外落点数据差值即为料流宽度。高炉布料中,受料流阀开度、料种、原料粒度、溜槽内壁摩擦系数等因素影响,料流宽度存有一定的差异。总体来看,越靠近中心,料流宽度越窄;受科氏力的影响,靠近边缘,料流宽度越宽。

表10 矿石料流向内移动100 mm对应角度变化量 °

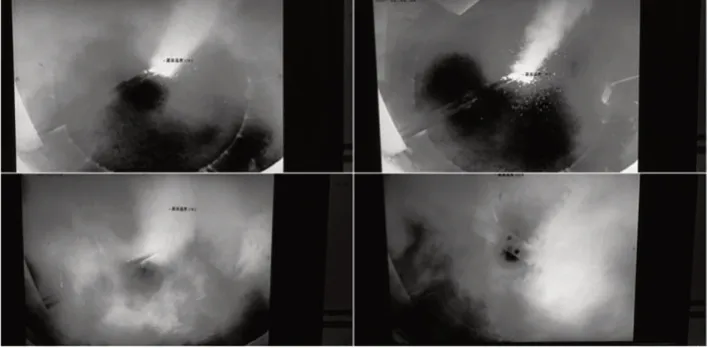

3.2.5 实时全程红外线成像观测

莱钢6#高炉采用红外线炉顶成像技术,如图5所示,进行布料溜槽、布料过程、料面分布、探尺工作及气流变化的在线观测。正常生产中,上部调剂将以本次布料测试数据为重要依据,结合实时红外成像技术应用,实现了布料制度的在线灵活、精准调整,为炉况长期稳定运行提供保障。

4 结 论

4.1 布料测试结果显示,莱钢6#高炉溜槽倾角设定值和测量值平均误差是0.065 6°,且整体趋势一致,溜槽倾角比较准确。

图5 不同气流状态下的红外线炉顶成像

4.2 根据初始炉型扫描结果,可以得出高炉初始炉型各段实测值与设计值偏差很小。高炉总容积为1 151.10 m3,其中死铁层总容积为149.5 m3。高炉炉型容积扩大与内衬冷却壁侵蚀变薄有关联。

4.3 在正常料线范围内,一字测温大杆对料面形状造成的影响,不足炉喉截面积的5%,因此一字测温对布料产生的负面影响可以忽略不计。

4.4 测量得出焦炭FCG 方程,有利于指导上料人员实施准确的操作调剂,达到布料圈数精准。

4.5 根据测量结果,以料流外落点打炉墙为标准,确定对应矿焦批重在不同料线下的布料极限角度,开炉后的生产中,结合实际批重和料流变化,辅以软件计算,实时校对极限角度,同时找出料流径向分布与料线及倾角关系,日常炉况运行中,便于高炉操作者对布料矩阵的精确调整。